(54) ПРЕСС-АВТОМАТ ДЛЯ КАЛИБРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-АВТОМАТ ДЛЯ КАЛИБРОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 1973 |

|

SU389886A1 |

| Устройство для прессования изделий из порошкообразных материалов | 1977 |

|

SU683919A1 |

| Устройство для прессования изделий из керамических масс | 1989 |

|

SU1680503A1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| Пресс для прессования изделий из металлических порошков | 1980 |

|

SU927557A1 |

| Устройство для калибровки трубчатых заготовок | 1983 |

|

SU1131578A1 |

I

Изобретение относится к области порошковой металлургии, в частности к прессавтоматам для калибрования изделий из металлического порошка.

Известен кривошипно-коленный пресс, оснащенный выталкивателем, приводимым в движение от кулачка 1J.

Однако технологические возможности пресса ограничены, производительность низкая, схема калибрования не обеспечивает допрессовки изделий.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является пресс-автомат для калибрования изделий из металлического порошка, включающий, станину со столом, ползун, выталкиватель, центральный стержень, пневмоцилиндр для вытаскивания стержня из изделия и регулируемый упор, кроме того, он содержит плиту с нижним пуансоном и две плиты для верхних пуансонов 2.

Однако указанный пресс-автомат имеет низкую производительность, обусловленную последовательностью движений плит и пуансонов, дополнительными затратами времени, связанными с выходом центрального стержня за уровень матрицы совместно с изделием и с ограничением скоростей движения ползуна. Изделия характеризуются низким качеством, обусловленным невозможностью осуществления калибровки изделий с одновременной допрессовкой их из-за недостаточного усилия выталкивателя и пневмоS цилиндра центрального стержня.

Цель изобретения - повышение производительности и улучшение качества изделий.

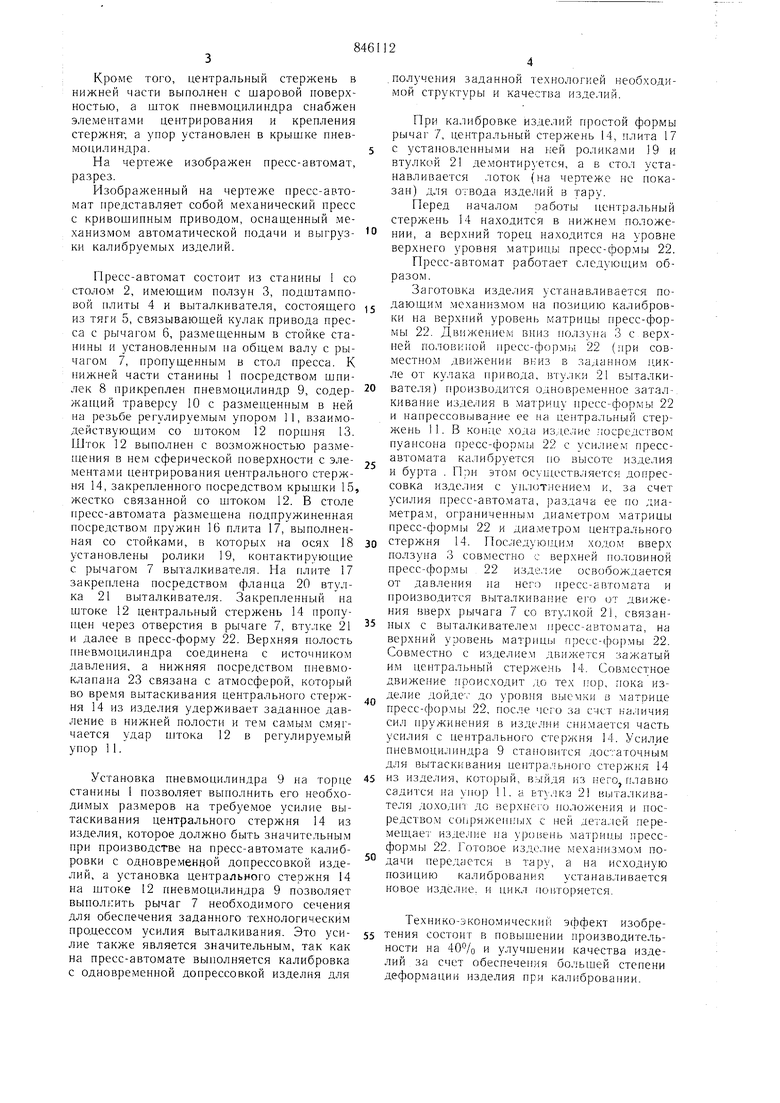

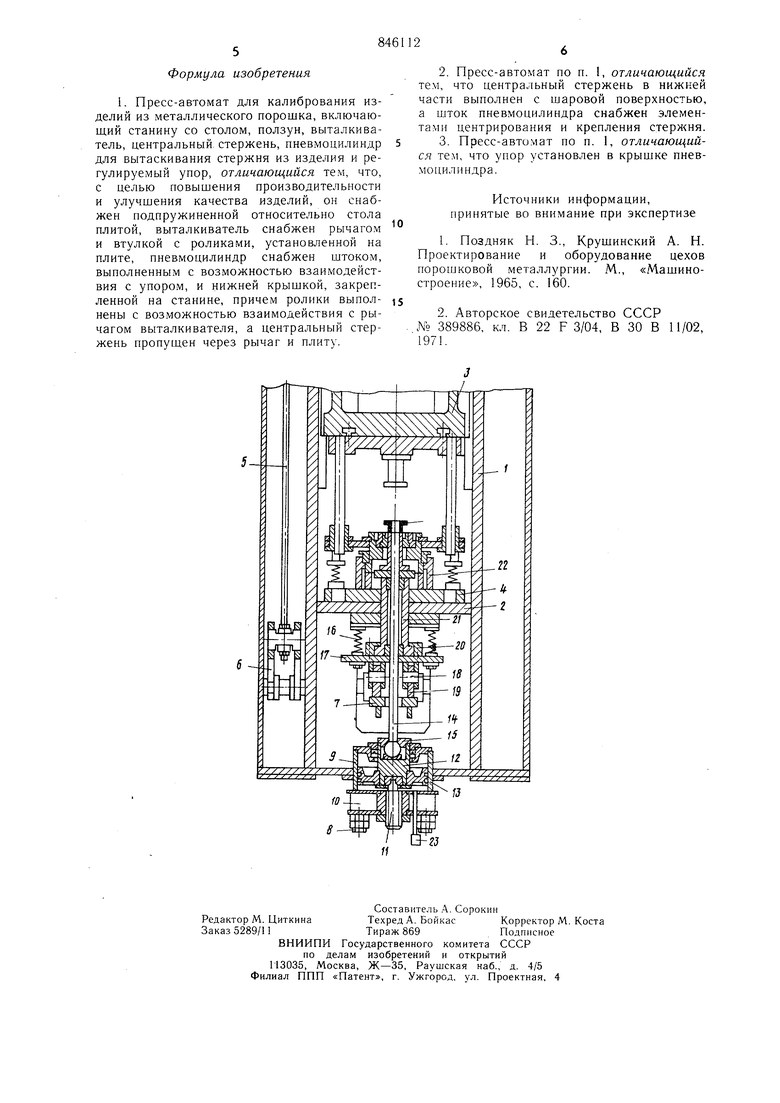

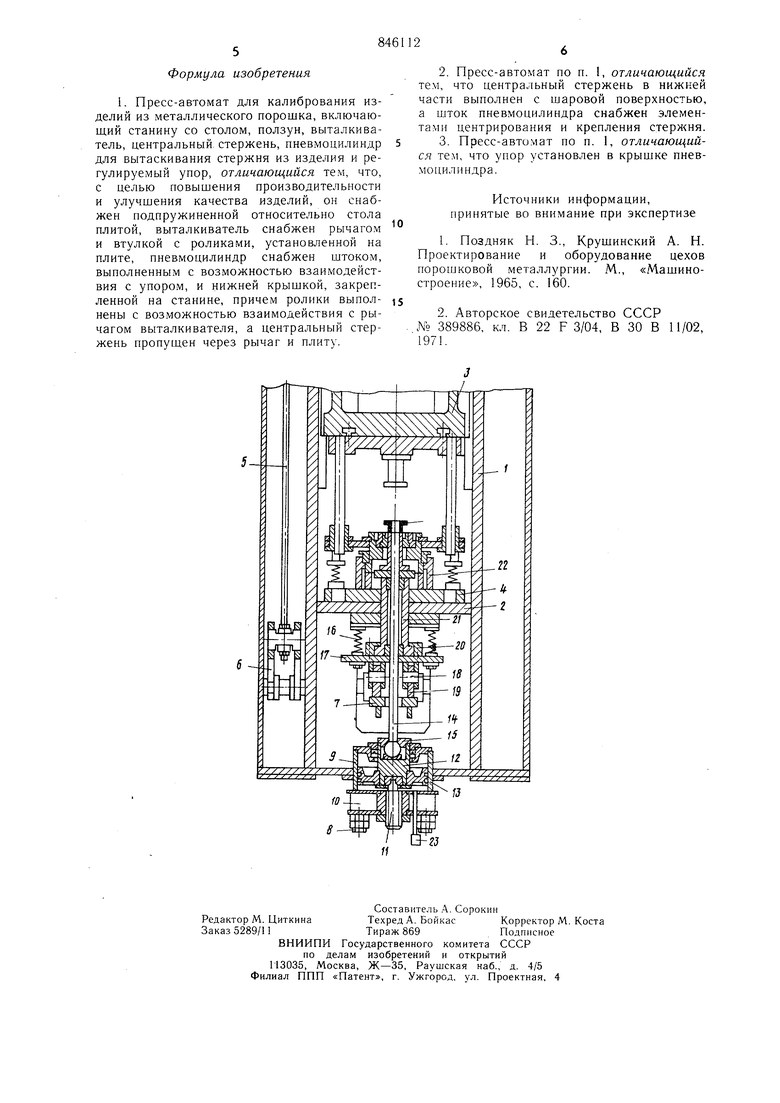

Поставленная цель достигается тем, что пресс-автомат для ка-либрования изделий из металлического порошка, включающий станину со столом, ползун, выталкиватель, центральный стержень, пневмоцилиндр для вытаскивания стержня из изделия и регулируемый упор, снабжен подпружиненной

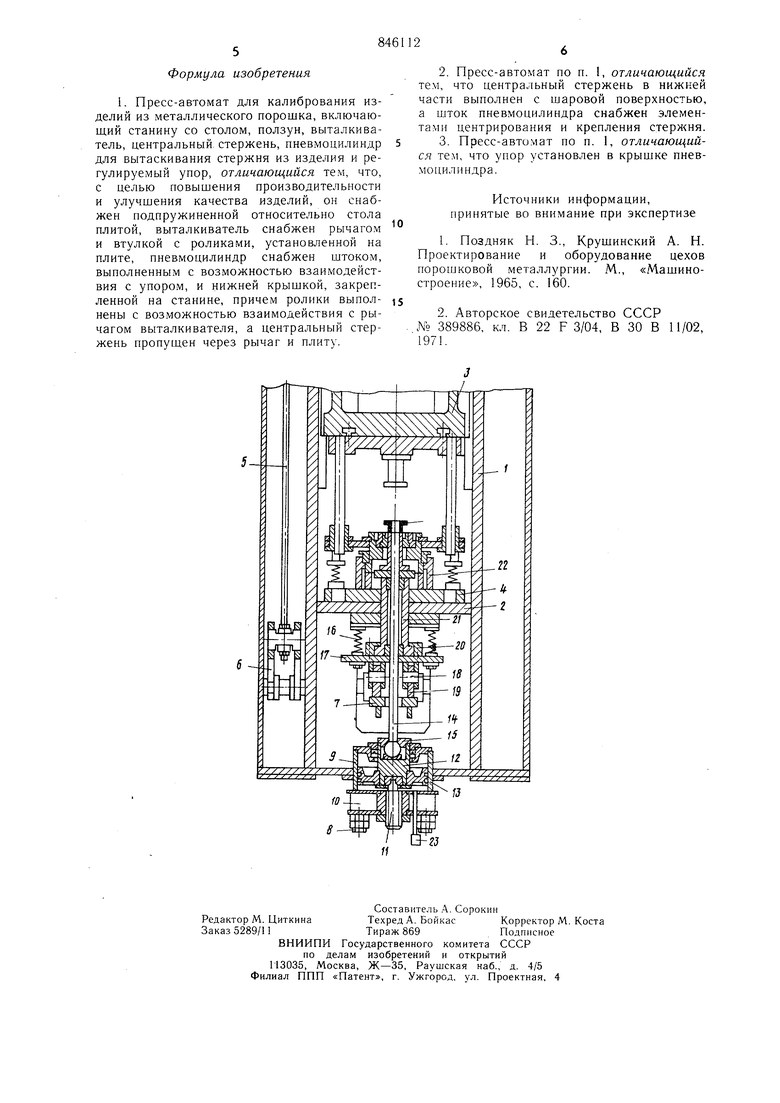

5 относительно стола плитой, выталкиватель снабжен рычагом и втулкой с роликами, установленной на плите, пневмоцилиндр снабжен штоком, выполненным с возможностью взаимодействия с упором, и нижней крышкой, закрепленной на станине, причем ролики выполнены с возможностью взаимодействия с рычагом выталкивателя, а центральный стержень пропущен через рычаг и плиту. Кроме того, центральный стержень в нижней части выполнен с шаровой поверхностью, а шток пневмоцилиндра снабжен элементами центрирования и крепления стержня; а упор установлен в крышке пневмоцилиндра. На чертеже изображен пресс-автомат, разрез. Изображенный на чертеже пресс-автомат представляет собой механический пресс с кривошипным приводом, оснашенный механизмом автоматической подачи и выгрузки калибруемых изделий. Пресс-автомат состоит из станины 1 со столом 2, имеющим ползун 3, подштамновой плиты 4 и выталкивателя, состоящего из тяги 5, связывающей кулак привода пресса с рычагом 6, размещенным в стойке стапины и установленным на общем валу с рычагом 7, пропущенным в стол пресса. К нижней части станины 1 посредством шпилек 8 прикреплен пневмоцилиндр 9, содержап1ий траверсу 10 с размещенным в ней на резьбе регулируе.мым упоро.м И, взаимодействующим со UJTOKOM 12 поршня 13. Шток 12 выполнен с возможностью раз.мещения в нем сферической поверхности с элементами центрирования центрального стержня 14, закрепленного посредством крышки 15, жестко связанной со штоком 12. В столе пресс-автомата размещена подпружиненная посредством пружин 16 плита 17, выполненная со стойками, в которы.х на осях 18 установлены ролики 19, контактируюп ие с рычагом 7 выталкивателя. На плите 17 закреплена посредство.м фланца 20 втулка 21 выталкивателя. Закрепленный на штоке 12 центральный стержень 14 пропунден через отверстия в рычаге 7, втулке 21 и далее в пресс-форму 22. Верхняя полость пневмоцилиндра соединена с источником давления, а нижняя посредством пневмоклапана 23 связана с атмосферой, который во время вытаскивания центрального стержня 14 из изделия удерживает заданное давление в нижней полости и тем самым смягчается удар штока 12 в регулируемый упор 11. Установка пневмоцилиидра 9 на торце станины 1 позволяет выполнить его необходимых размеров на требуемое усилие вытаскивания центрального стержня 14 из изделия, которое .должно быть зиачительны.м при производстве на пресс-автомате калибровки с одновременной допрессовкой изделий, а установка центрального стержня 14 на щтоке 12 пневмоцилиндра 9 позволяет выполнить рычаг 7 необходимого сечения для обеспечения заданного технологическим про.цессом усилия выталкивания. Это усилие также является значительным, так как на пресс-автомате выполняется калибровка с одновременной допрессовкой изделия для получения заданной технологией неооходимой структуры и качества изделий. При калибровке изделий простой формы рычаг 7, центральный стержень 14, плита 17 с установленными на ней ролика.ми 19 и втулкой 21 де.монтируется, а в стол устанавливается лоток (на чертеже не показан) для отвода изделий в тару. Перед началом работы центральный стержень 14 находится в нижнем положении, а верхний торец находитс.я на уровне верхнего уровня матрицы пресс-формы 22. Пресс-автомат работает следующим образом. Заготовка изделия устанавливается подающим .механизмом на позицию калибровки на верхний уровень матрицы пресс-формы 22. Движением вниз ползуна 3 с верхней половиной нресс-фор.м}) 22 (при совместном движении вниз в за;1анном цикле от кулака привода, втулки 21 выталкивателя) производится одновременное заталкивание изделия в матрицу пресс-формы 22 и напрессовыва ние ее на центральный стержень П. В конце хода из,:|,елие ;1оередс вом пуансона пресс-формы 22 с усилием прессавтомата калибруется но высоте изделия и бурта . При этом осуществляется допрессовка изделия с уплотнением и, за счет усилия пресс-авто.мата, раздача ее по диаметра.м, ограниченным диаметро.м матрицы пресс-формы 22 и диаметром центрального стержня 14. Последую-щим ходом вверх ползуна 3 сов.местно с верхней по.ловииой пресс-фор.мы 22 изде/кче освобождается от давления на него пресс-автомата и производится выталкива1 ие его от движения вверх рычага 7 со втулкой 21, связаннь х с выталкивателем пресс-автомата, на верхний уровень матрицы пресс-с)ормы 22. Совместно с изделием ,авижется зажатый и.м цептральный стержень 14. Сов.местное движение происходит до тех пор, пока изделие дойде% до уровня выем.кн и матрице пресс-формы 22, после чего за счет на.ичия сил 1ружинения в изделии сни.мается часть усилия с центрального стержня 14. Усилие пневмоцилиндра 9 становится досгаточным для вытаскивания цепт)ального стержня 14 из изделия, который, выйдя из него, г.мавно садится на упор 11. а втул.к.э 2 вlJlтaлкивaтеля ДОХОДИ до верхнего положения и посредство.м со аряжен1П)1Х с ней деталей перемещает изделие па уровень матрицы прессформы 22. Готовое изделие механизмом подачи передается в тару, а на исходную позицию калибрования устанав.ливается новое изделие, и цикл по1 торяется. Технико-экономический э(15фект изобретения состоит в повышении производительности на 40% и улучшении качества изделий за счет обеспечепия бо,льщей степени деформации изделия при калибровании.

Авторы

Даты

1981-07-15—Публикация

1979-06-19—Подача