1

(21)4720924/33

(22) 19.07.89

(46) 30,09.91.Бюл. № 36

(71)Московский автомобильный завод им. И.А. Лихачева

(72)В.Н. Раздин и С.Б. Жарков

(53)666.3.022.8(088.8)

(56)Авторское свидетельство СССР

N2 490686, кл. В 30 В 11/06, В 30 В 15/02, 1973.

(54)УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКИХ МАСС

(57)Изобретение относится к оборудованию для прессования изделий из керамических

масс, а именно к устройствам для изготовления тонкостенных керамических изделий с внутренними полостями и дном, и может найти применение при изготовлении фильтрующих элементов для жидких сред с высокими фильтрующими характеристиками. Целью изобретения является повышение качества изделий за счет обеспечения изготовления с равномерно распределенной плотностью материала. Устр-во для прессования изделий из керамических масс с внутренними полостями и дном включает стол пресса 9, жестко закрепленный на ползуне 1 пресса верхний пуансон 2, подпружинен

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Штамп для штамповки из жидкого металла | 1980 |

|

SU973231A1 |

| Устройство для прессования изделий из порошка | 1977 |

|

SU738768A1 |

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

F-J

(Л

С

о

00

о ел

5-

Фиг1

ный подпрессовочный блок, содержащий соединенные между собой вертикальными стержнями 7 верхнюю 5 и нижнюю 6 плиты, расположенные между ними промежуточные плиты 14 и 18, укрепленную на верхней плите матрицу 11 и нижний пуансон 13 с коэксиально расположенным в нем центральным пуансоном 20. На верхней промежуточной плите 18 жестко укреплена формообразующая втулка 17. На ползуне 1 укреплены регулируемые упоры 3 и 4 опускания формообразующей втулки и матрицы. Устройство снабжено также установочными упорами 19 и гидроцилиндрами опускания формообразующей втулки

Изобретение относится к оборудованию для прессования изделий из керамический масс, а именно к устройствам для изготовления тонкостенных керамических изделий с внутренними полостями и дном, и может найти применение при изготовлении фильтрующих элементов для жидких сред с высокими фильтрующими характеристиками,

Цель изобретения - повышение качества изделий за счет обеспечения изготовления с равномерно распределенной плотностью материала.

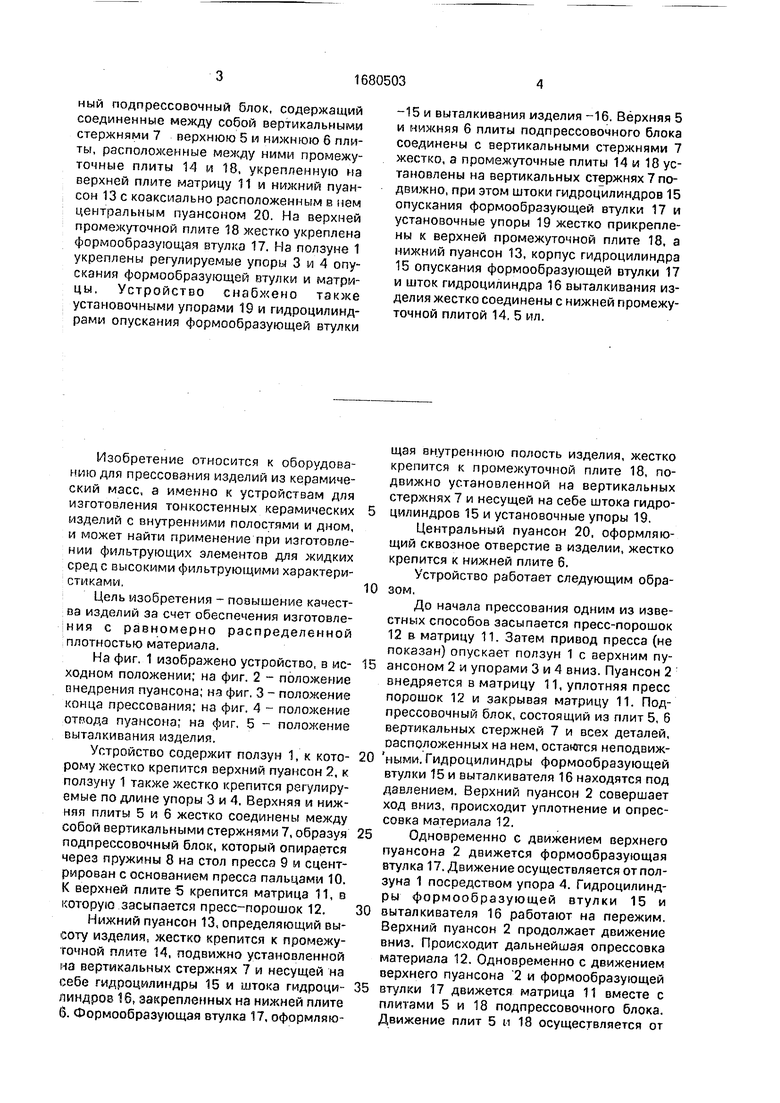

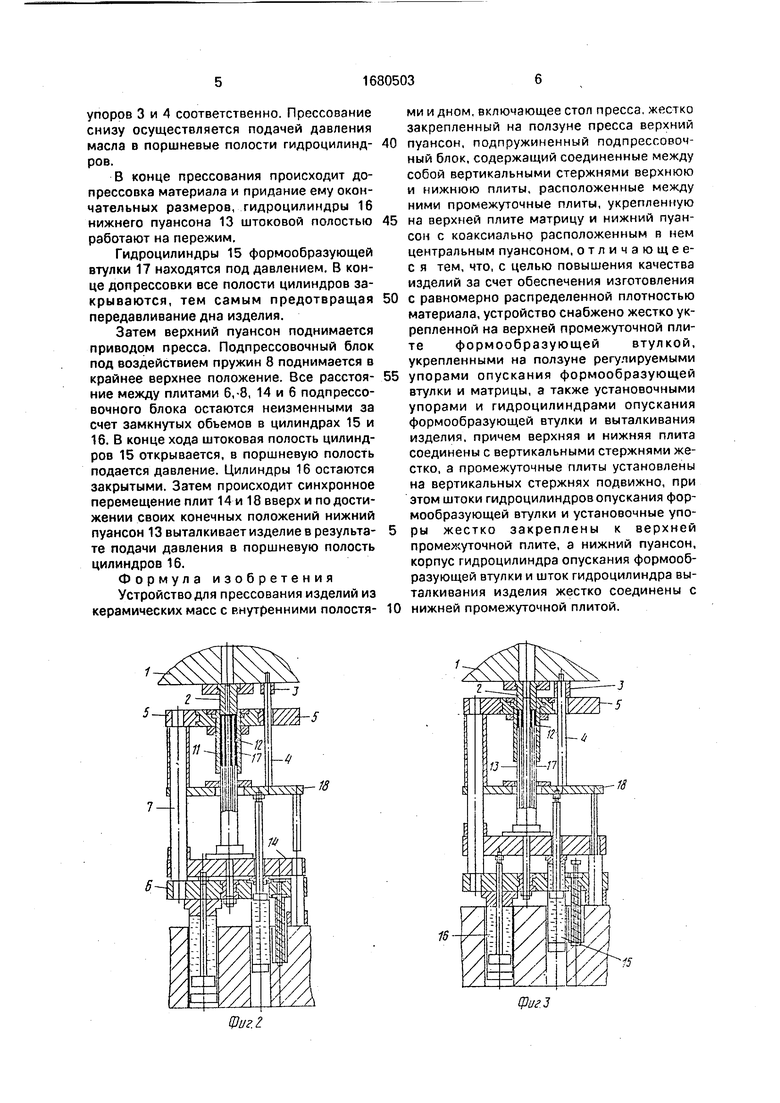

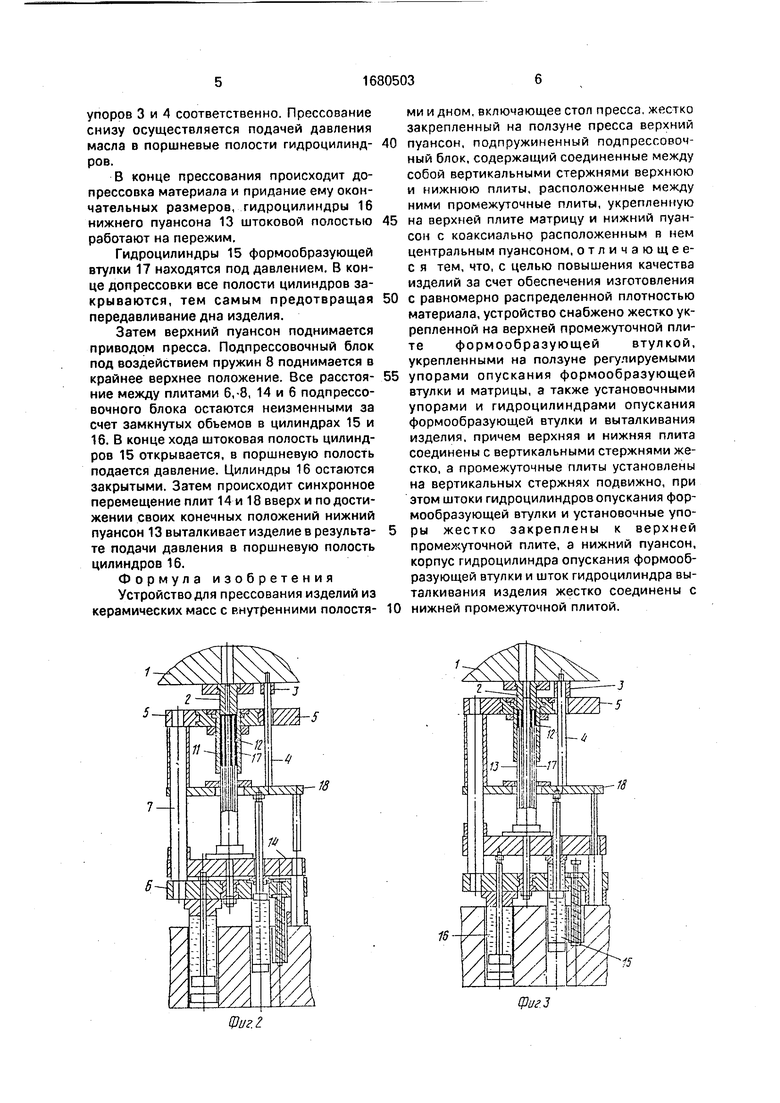

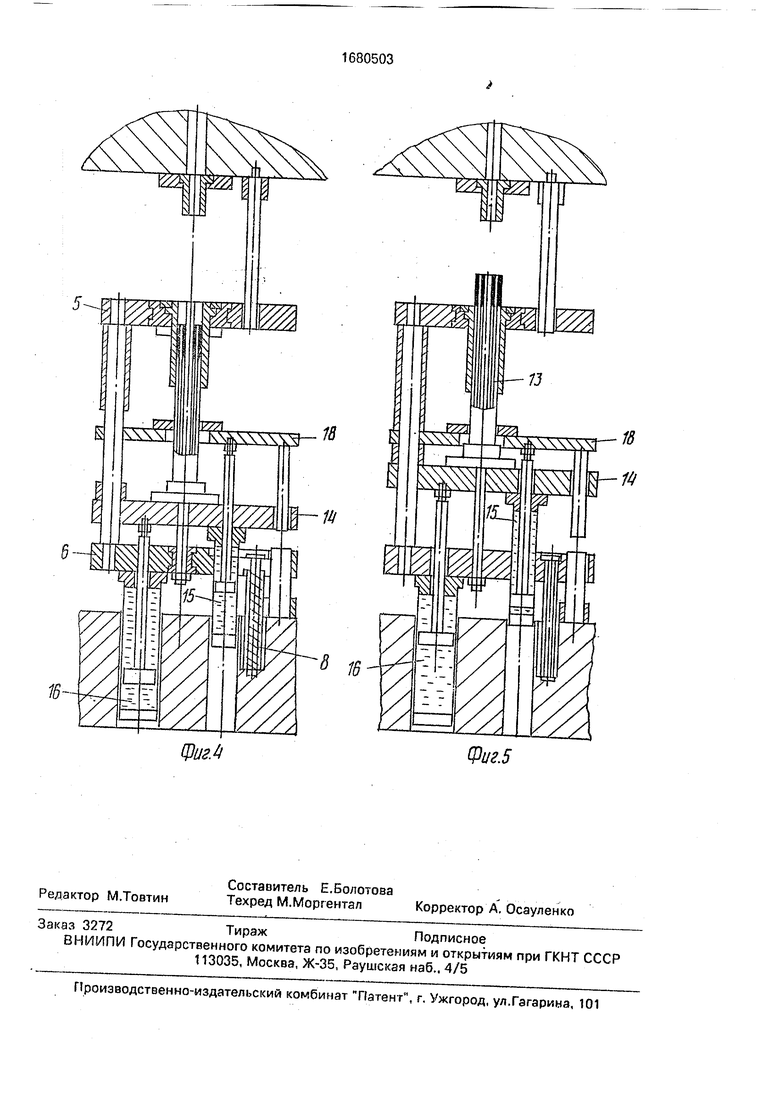

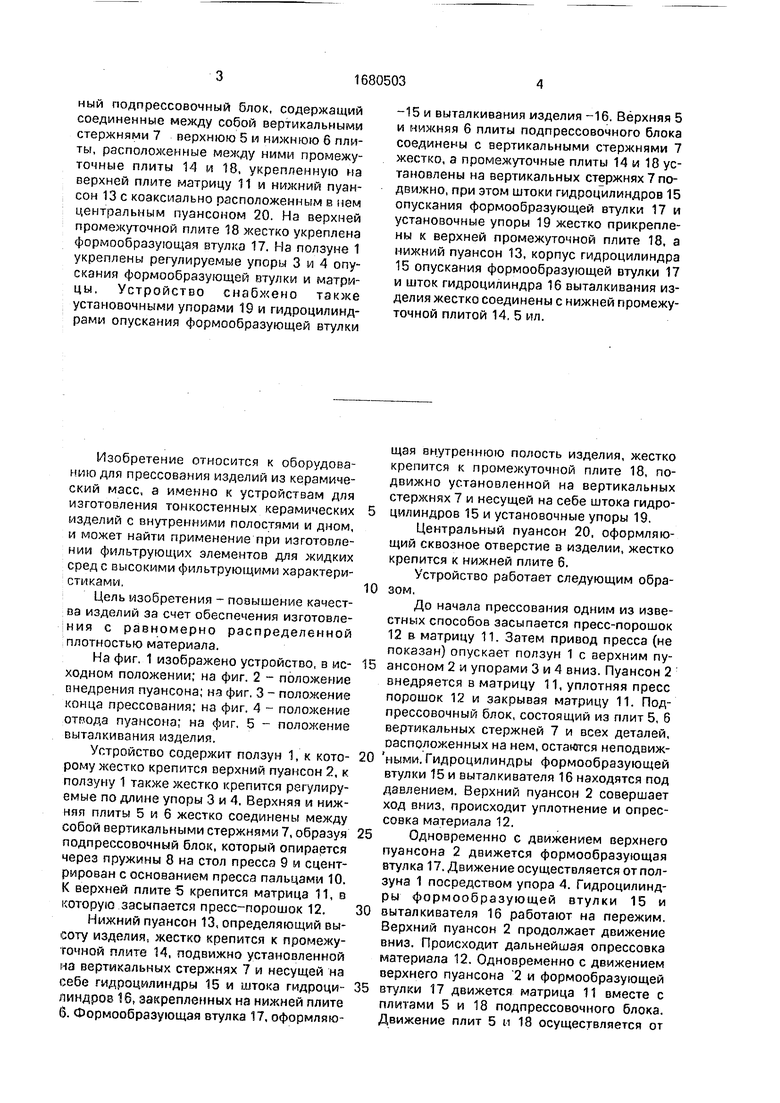

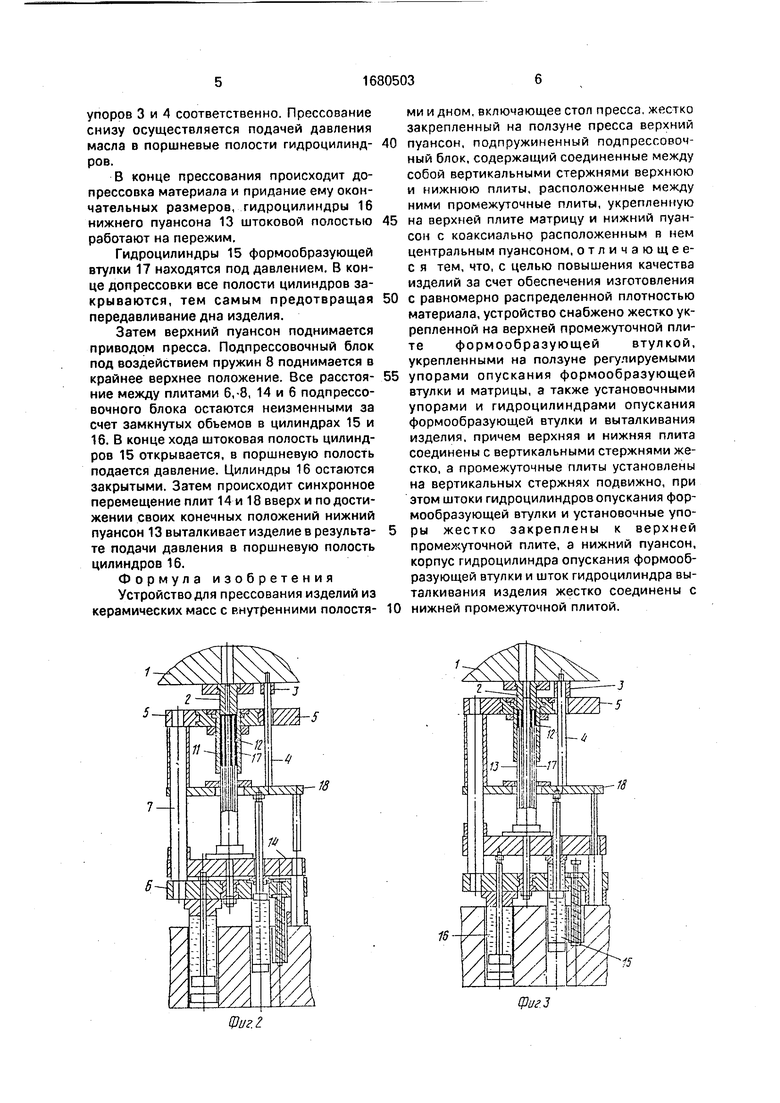

На фиг. 1 изображено устройство, в исходном положении; на фиг. 2 - положение внедрения пуансона; на фиг, 3 - положение конца прессования; на фиг. 4 - положение отвода пуансона; на фиг, 5 - положение выталкивания изделия.

Устройство содержит ползун 1, к которому жестко крепится верхний пуансон 2, к ползуну 1 также жестко крепится регулируемые по длине упоры 3 и 4. Верхняя и нижняя плиты 5 и 6 жестко соединены между собой вертикальными стержнями 7, образуя подпрессовочный блок, который опирается через пружины 8 на стол пресса 9 и сцентрирован с основанием пресса пальцами 10. К верхней плите 5 крепится матрица 11, в которую засыпается пресс-порошок 12.

Нижний пуансон 13, определяющий высоту изделия, жестко крепится к промежуточной плите 14, подвижно установленной из вертикальных стержнях 7 и несущей на себе гидроцилиндры 15 и штока гидроцилиндров 18, закрепленных на нижней плите б. Формообразующая втулка 17, оформляю-15 и выталкивания изделия -16. Верхняя 5 и нижняя 6 плиты подпрессовочного блока соединены с вертикальными стержнями 7 жестко, а промежуточные плиты 14 и 18 установлены на вертикальных стержнях 7 подвижно, при этом штоки гидроцилиндров 15 опускания формообразующей втулки 17 и установочные упоры 19 жестко прикреплены к верхней промежуточной плите 18, а нижний пуансон 13, корпус гидроцилиндра 15 опускания формообразующей втулки 17 и шток гидроцилиндра 16 выталкивания изделия жестко соединены с нижней промежуточной плитой 14, 5 ил.

щая внутреннюю полость изделия, жестко крепится к промежуточной плите 18, подвижно установленной на вертикальных стержнях 7 и несущей на себе штока гидроцилиндров 15 и установочные упоры 19.

Центральный пуансон 20, оформляющий сквозное отверстие в изделии, жестко крепится к нижней плите 6.

Устройство работает следующим образом,

До начала прессования одним из известных способов засыпается пресс-порошок 12 в матрицу 11. Затем привод пресса (не показан) опускает ползун 1 с верхним пуансоном 2 и упорами 3 и 4 вниз. Пуансон 2 внедряется в матрицу 11, уплотняя пресс порошок 12 и закрывая матрицу 11. Подпрессовочный блок, состоящий из плит 5, 6 вертикальных стержней 7 и всех деталей, расположенных на нем, остаются неподвиж ными.Тидроцилиндры формообразующей втулки 15 и выталкивателя 16 находятся под давлением. Верхний пуансон 2 совершает ход вниз, происходит уплотнение и опрес- совка материала 12.

Одновременно с движением верхнего пуансона 2 движется формообразующая втулка 17. Движение осуществляется от ползуна 1 посредством упора 4. Гидроцилиндры формообразующей втулки 15 и

выталкивателя 16 работают на пережим. Верхний пуансон 2 продолжает движение вниз. Происходит дальнейшая опрессовка материала 12. Одновременно с движением верхнего пуансона 2 и формообразующей

втулки 17 движется матрица 11 вместе с плитами 5 и 18 подпрессовочного блока. Движение плит 5 и 18 осуществляется от

упоров 3 и А соответственно. Прессование снизу осуществляется подачей давления масла в поршневые полости гидроцилинд- ров.

В конце прессования происходит до- прессовка материала и придание ему окончательных размеров, гидроцилиндры 16 нижнего пуансона 13 штоковой полостью работают на пережим.

Гидроцилиндры 15 формообразующей втулки 17 находятся под давлением. В конце допрессовки все полости цилиндров закрываются, тем самым предотвращая передавливание дна изделия.

Затем верхний пуансон поднимается приводом пресса. Подпрессовочный блок под воздействием пружин 8 поднимается в крайнее верхнее положение. Все расстоя- ние между плитами 6,-8, 14 и 6 подпрессо- вочного блока остаются неизменными за счет замкнутых объемов в цилиндрах 15 и 16. В конце хода штоковая полость цилиндров 15 открывается, в поршневую полость подается давление. Цилиндры 16 остаются закрытыми. Затем происходит синхронное перемещение плит 14 и 18 вверх и по достижении своих конечных положений нижний пуансон 13 выталкивает изделие в результа- те подачи давления в поршневую полость цилиндров 16.

Формула изобретения

Устройство для прессования изделий из керамических масс с внутренними полостя-

ми и дном, включающее стол пресса, жестко закрепленный на ползуне пресса верхний пуансон, подпружиненный подпрессовоч- ный блок, содержащий соединенные между собой вертикальными стержнями верхнюю и нижнюю плиты, расположенные между ними промежуточные плиты, укрепленную на верхней плите матрицу и нижний пуансон с коаксиально расположенным в нем центральным пуансоном, отличающее- с я тем, что, с целью повышения качества изделий за счет обеспечения изготовления с равномерно распределенной плотностью материала, устройство снабжено жестко укрепленной на верхней промежуточной плите формообразующей втулкой, укрепленными на ползуне регулируемыми упорами опускания формообразующей втулки и матрицы, а также установочными упорами и гидроцилиндрами опускания формообразующей втулки и выталкивания изделия, причем верхняя и нижняя плита соединены с вертикальными стержнями жестко, а промежуточные плиты установлены на вертикальных стержнях подвижно, при этом штоки гидроцилиндров опускания формообразующей втулки и установочные упоры жестко закреплены к верхней промежуточной плите, а нижний пуансон, корпус гидроцилиндра опускания формообразующей втулки и шток гидроцилиндра выталкивания изделия жестко соединены с нижней промежуточной плитой.

фигЗ

ЩигМ

Фиг.5

Авторы

Даты

1991-09-30—Публикация

1989-07-19—Подача