1n

Изобретение относится к обработке метаплов давлением, а именно к устройствам для калибровки трубчатых заготовок методом обжатия.

Известно устройство для калибровки концов трубчатых изделий, содержащее основание с установленным на нем силовым гидроцилиндром, на штоке которого жестко закреплен пуансон и соосно с ним матрица, а также дополнительный.пуансон с матрицей, установленные зеркально к первым, причем нет движно установленные на основании втулки-съемники размещены между пуансонами и матрицами, при этом матрицы жестко соединены с пуансонами и шарнирно связаны между собой с помощью тяг и коромь сел, шарнирно закрепленных на основании П .

Известное устройство за счет взаимодействия матриц с наружной поверхностью трубчатых заготовок позволяет производить калибровку их наружных поверхностей методом обжатия .

Однако уменьшение наружного диаметра трубчатой заготовки приводит к перераспределению материала заготовки с наружных слоев внутрь и в стороны. Перераспределение внутрь незначительно за счет наличия внутри заготовки пуансонов, перераспределение же в стороны ничем не ограничено и приводит к увеличению первоначальной длины 3aroTOBKjH, которое у различных заготовок различно и зависит от величины исходного наружного диаметра и толщины стенки.

Наиболее близким к предлагаемому является устройство для калибровки обжимом, трубчатых заготовок, содержащее смонтированные на станине калибровочную матрицу.и гидроцилиндр, шток которого связан с плитой, несущей пуансон 2J .

Калибровка наружного диаметра трубчатой заготовки приводит к перераспределению материала заготовки с наружных слоев внутрь и в стороны Перераспределение материала внутрь незначительно вследствие установки внутри трубчатой заготовки пуансона а перераспределение его в стороны ничем не ограничено, куда оно и прои сходит более всего.

Иг5-,за этого откалиброванные на ивестном устройстве трубчатые загото1578.2

ки имеют длину более первоначальной, причем это увеличение длины у различных заготовок различно и определяется величиной исходного наружного 5 диаметра и толщиной стенки.

Цель изобретения - повышение качества путем обеспечения возможности калибровки трубчатых заготовок без изменения их первоначальной дли0 ны.

Указанная цель достигается тем, что устройство для калибровки трубчатых заготовок, содержащее смонтированные на станине калибровочную

5 матрицу и гидроцилиндр, шток которого связан с плитой, несущей пуансон, снабжено закрепленным на станине винтом с кольцевой проточкой и механизмом ограничения длины заготовки,

0 выполненным в виде связанной с плитой стойки, смонтированного на стойке соосно с калибро1зочнЬй матрицей стержня, шарнирно соединенной с одним его концом серьги, трехплечего

5 рычага, установленных с возможностью перемещения в горизойтальной и вертикальной плоскостях ползунов, шарнирно закрепленного на ползуне, перемещающемся в горизонтальной плосQ кости,двуплечего рычага с защелкой на одном конце и трех регулируемых упоров, взаимодействующих .соответственно один - с концом двуплечего рычага, другой - с ползуном, перемещающимся в вертикальной плоскости, а третий - с концом одного из плеч трехплечего рычага, при этом серьга стержня связана с ползуном, перемещающимся в вертикапьной плоскости, а последний соединен с вторым плечом трехплечего рычага, третье плечо которого связано с ползуном, перемещаю1цимся в горизонтальной плоскости, а защелка двуплечего рычага размещена в кольцевой проточке винта.

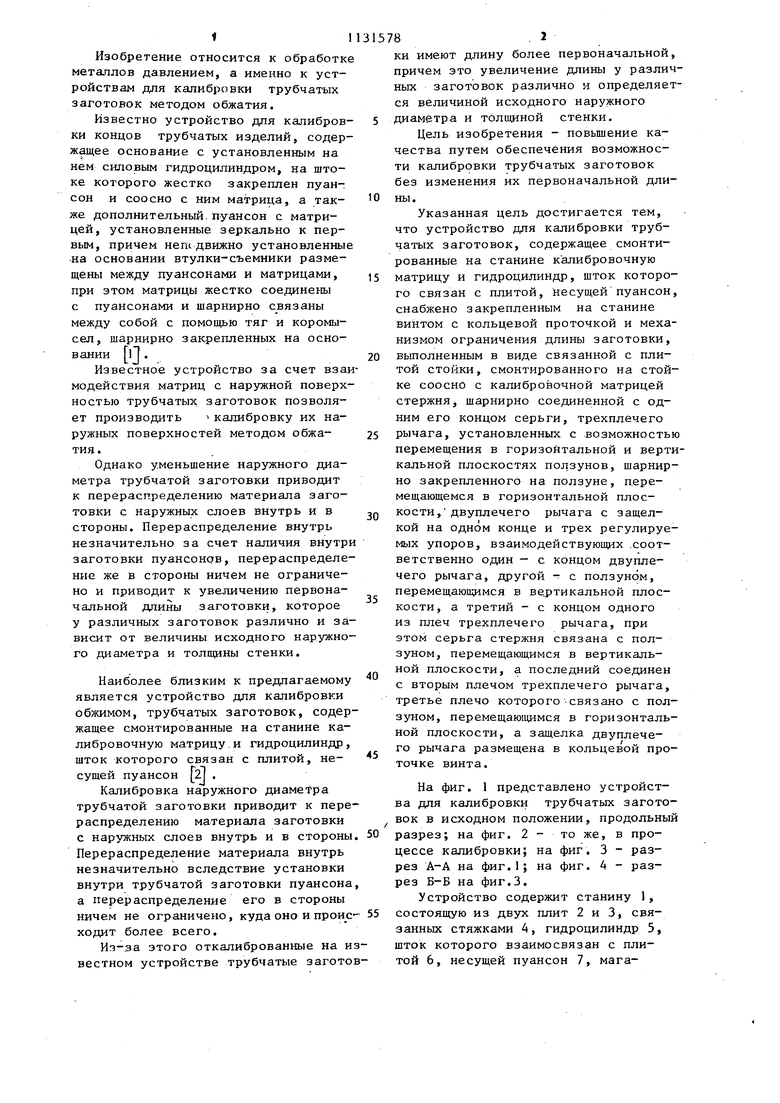

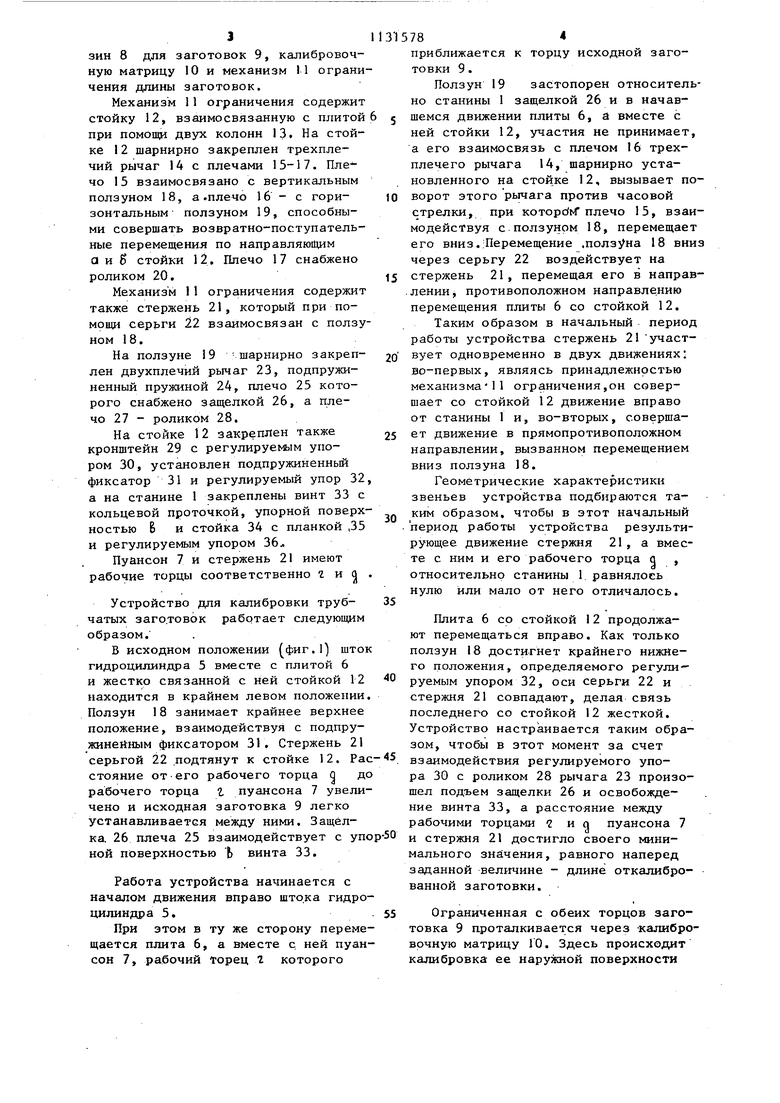

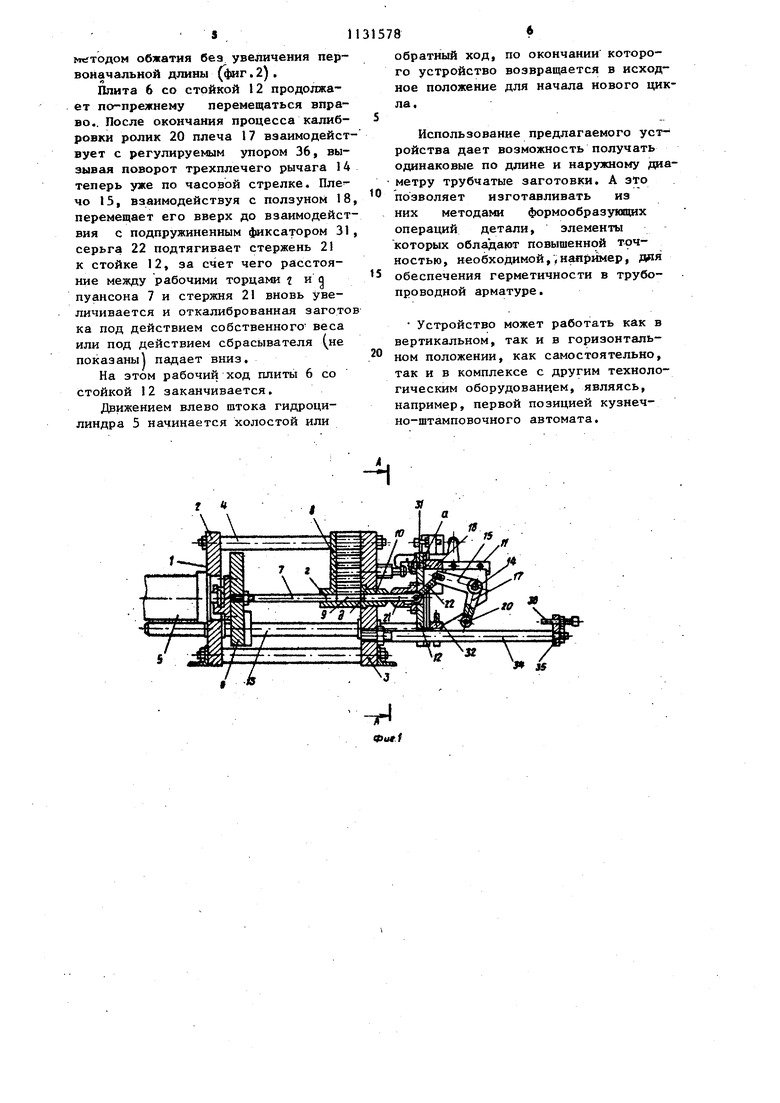

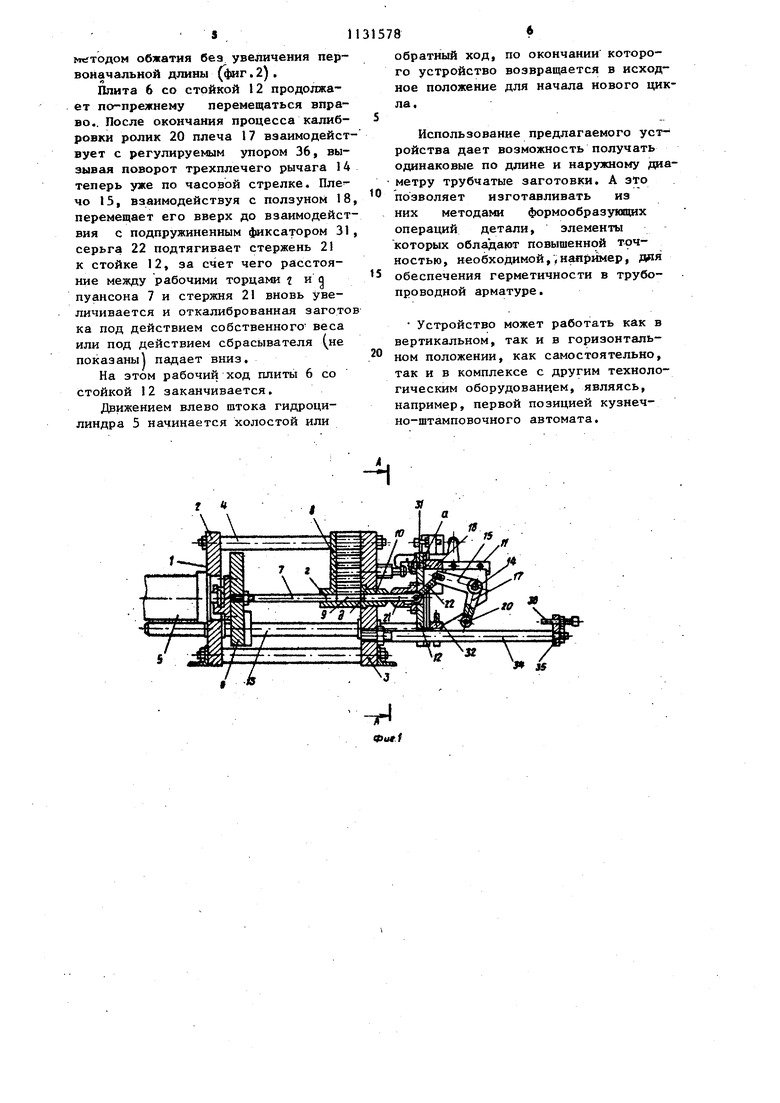

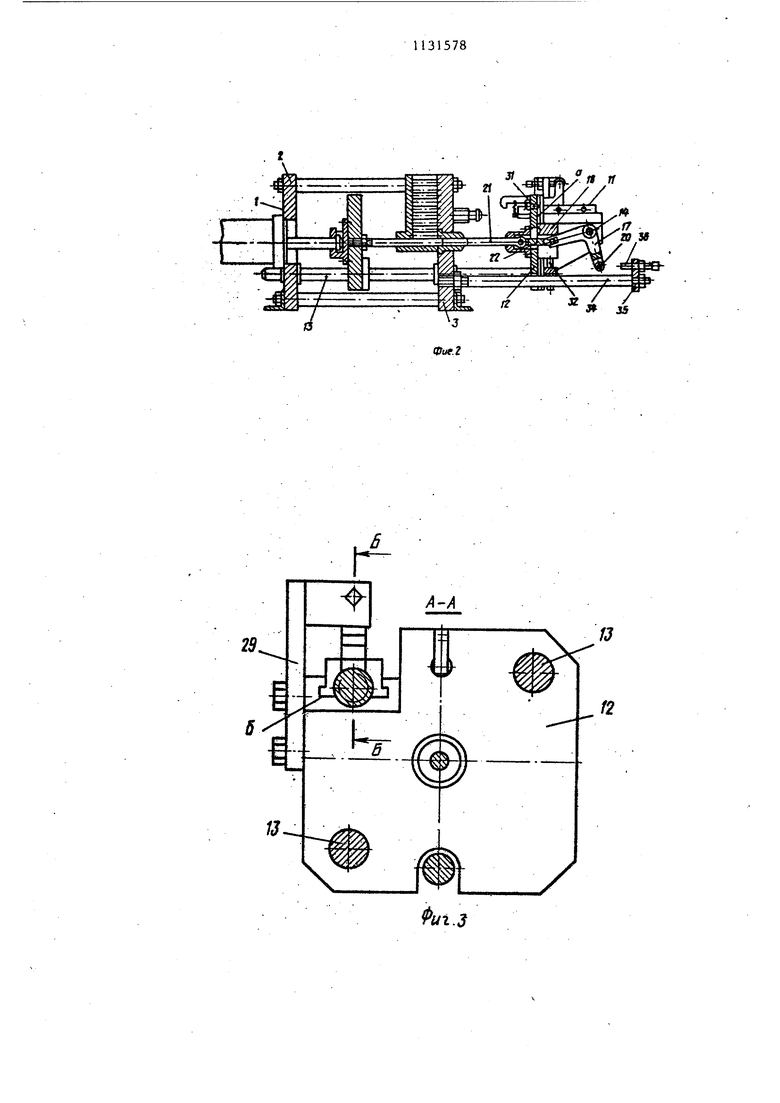

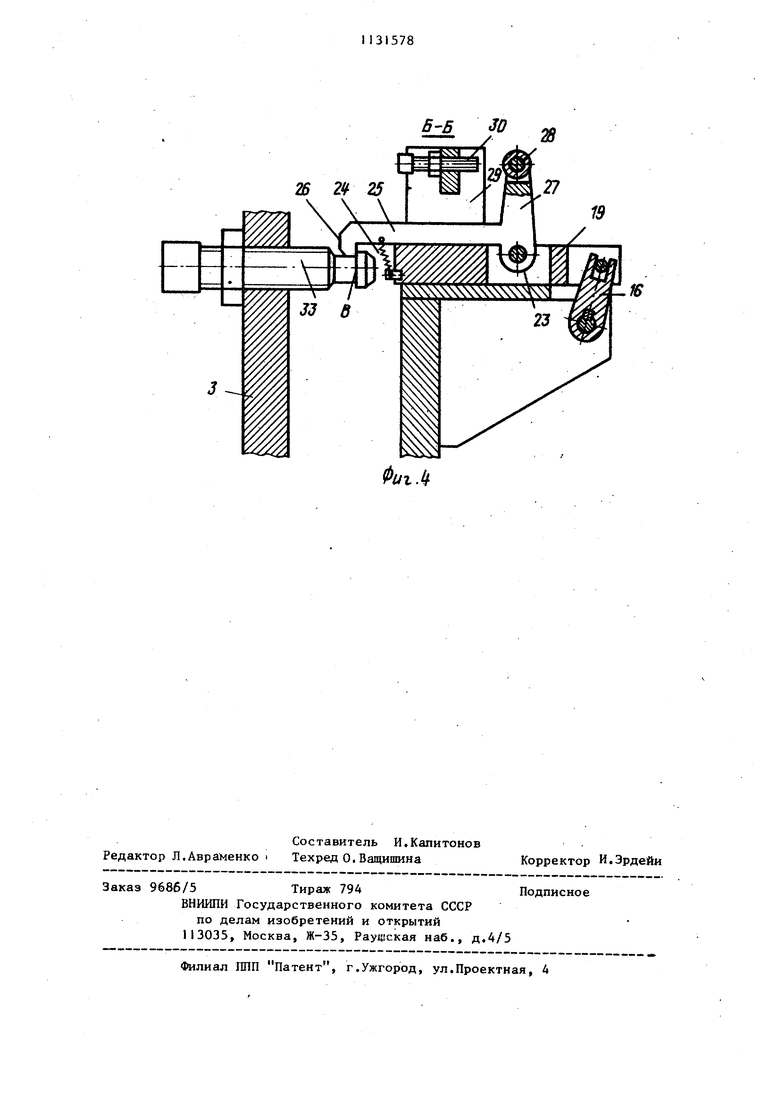

На фиг. 1 представлено устройства для калибровки трубчатых загото вок в исходном положении, продольный 0 разрез; на фиг. 2 - то же, в процессе калибровки; на фиг. 3 - разрез А-А на фиг.1; на фиг. 4 - разрез Б-Б на фиг.З.

Устройство содержит станину 1, 5 состоящую из двух плит 2 и 3, связанных стяжками 4, гидроцилиндр 5, шток которого взаимосвязан с плитой 6, несущей пуансон 7, мага3

ЗИН 8 для заготовок 9, калибровочную матрицу 10 и механизм 11 ограничения длины заготовок.

Механизм 11 ограничения содержит стойку 12, взаимосвязанную с плитой при помощи двух колонн 13. На стойке 12 шарнирно закреплен трехплечий рычаг 14 с плечами 15-17. Пле 40 15 взаимосвязано с вертикальным ползуном 18, а .плечо 16 - с горизонтальным ползуном 19, способными совершать возвратно-поступательные перемещения по направляющим а и б стойки 12, Плечо 17 снабжено роликом 20,

Механизм 11 ограничения содержит также стержень 21, который при помоещ серьги 22 взаимосвязан с ползуном 18,

На ползуне 19 шарнирно закреплен двухплечий рычаг 23, подпружиненный пружиной 24, плечо 25 которого снабжено защелкой 26, а плечо 27 - роликом 28.

На стойке 12 закреплен также кронштейн 29 с регулируемым упором 30, установлен подпружиненный фиксатор 31 и регулируемый упор 32 а на станине 1 закреплены винт 33 с кольцевой проточкой, упорной поверхностью В и стойка 34 с планкой ,35 и регулируемым упором 36

Пуансон 7 и стержень 21 имеют рабочие торцы соответственно 7 и

Устройство для калибровки трубчатых заго.товок работает следующим образом,

В исходном положении (фиг.1 шток гидроцилиндра 5 вместе с плитой 6 и жестко связанной с ней стойкой 12 находится в крайнем левом положении. Ползун 18 занимает крайнее верхнее положение, взаимодействуя с подпружинейным фиксатором 31, Стержень 21 серьгой 22 подтянут к стойке 12. Рас стояние от-его рабочего торца о до рабочего торца 1 пуансона 7 увеличено и исходная заготовка 9 легко устанавливается между ними. Защёлка. 26 плеча 25 взаимодействует с упо ной поверхностью Ь винта 33,

Работа устройства начинается с началом движения вправо штока гидроцилиндра 5.

При этом в ту же сторону перемещается плита 6, а вместе с ней пуансон 7, рабочий Торец Т. которого

5784

приближается к торцу исходной заготовки 9,

Ползун 19 застопорен относително станины 1 защелкой 26 и в начавшемся движении плиты 6, а вместе с ней стойки 12, участия не принимает а его взаимосвязь с плечом 16 трехплечего рычага 14, шарнирно установленного на стой,ке 12, вызывает пворот этого рычага против часовой стрелки, при KOTOpdNf плечо 15, взамодействуя с ползуном 18, перемещае его вниз,.Перемещение .ползуна 18 вн через серьгу 22 воздействует на стержень 21, перемещая его в напра.лении, противоположном направлению перемещения плиты 6 со стойкой 12,

Таким образом в начальный перио работы устройства стержень 21 участвует одновременно в двух движениях: во-первых, являясь принадлежностью механизма 11 ограничения,он совершает со стойкой 12 движение вправо от станины 1 и, во-вторых, совершает движение в прямопротивоположном направлении, вызванном перемещением вниз ползуна 18,

Геометрические характеристики звеньев устройства подбираются таким образом, чтобы в этот начальный период работы устройства результирующее движение стержня 21, а вместе с ним и его рабочего торца а , относительно станины 1. равнялось нулю или мало от него отличалось.

Плита 6 со стойкой 12 продолжают перемещаться вправо. Как только ползун 18 достигнет крайнего нижнего положения, определяемого регули- руемым упором 32, оси серьги 22 и стержня 21 совпадают, делая связь последнего со стойкой 12 жесткой. Устройство настраивается таким образом, чтобы в этот момент за счет взаимодействия регулируемого упора 30 с роликом 28 рычага 23 произошел подъем защелки 26 и освобождение винта 33, а расстояние между рабочими торцами гид пуансона 7 и стержня 21 достигло своего минимального значения, равного наперед заданной величине - длине откалиброванной заготовки.

Ограниченная с обеих торцов заготовка 9 проталкивается через -калибровочную матрицу 10, Здесь происходит калибровка ее наружной поверхности

методом обжатия без увеличения первоначальной длины (фиг.2).

Плита 6 со стойкой 12 продолжает по-прежнему перемещаться вправо.. После окончания процесса калибровки ролик 20 плеча 17 взаимодействует с регулируемым упором 36, вызывая поворот трехплечего рычага 14 теперь уже по часовой стрелке. Пле40 15, взаимодействуя с ползуном 18, перемещает его вверх до взаимодействия с подпружиненным фиксатором 31, серьга 22 подтягивает стержень 21 к стойке 12, за счет чего расстояние между рабочими торцами 2 и о пуансона 7 и стержня 21 вновь увеличивается и откалиброванная заготов ка под действием собственного веса или под действием сбрасывателя (не показаны падает вниз.

На этом рабочий ход плиты 6 со стойкой 12 заканчивается.

Движением влево штока гидроцилиндра 5 начинается холостой или

обратный ход, по окончании которого устройство возвращается в исходное положение для начала нового цикла.

Использование предлагаемого устройства дает возможность получать одинаковые по длине и наружному диаметру трубчатые заготовки. А это позволяет изготавливать из них методами формообразующих операций детали, элементы которых обладают повышенной точностью, необходимой,,например, дия обеспечения герметичности в трубопроводной арматуре.

Устройство может работать как в вертикальном, так и в горизонтальном положении, как самостоятельно, так и в комплексе с другим технологическим оборудованием, являясь, например, первой позицией кузнечно-штамповочного автомата.

-rt

Фuff

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высадки | 1981 |

|

SU996027A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для изготовления изгибанием за один ход объемных заготовок | 1960 |

|

SU144711A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Устройство для пространственной гибки изделий из трубной заготовки | 1986 |

|

SU1338925A1 |

| Роторная машина | 1982 |

|

SU1038253A1 |

| МЕХАНИЗМ ПЕРЕНОСА МНОГОПОЗИЦИОННОГО ВЫСАДОЧНОГО АВТОМАТАФОНДбис; | 1972 |

|

SU430933A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Автоматическая роторная линия для сборки и сварки металлоконструкций | 1978 |

|

SU766801A1 |

УСТРОЙСТЮ ДЛЯ КАЛИБРОВКИ . ТРУБЧАТЫХ ЗАГОТОВОК,, содержащее смонтированные на станине калибровочную матрицу и гидроцилиндр, шток которого связан с плитой, несущей пуансон, отличающееся тем, что, с целью повышения качества калибровки, оно снабжено закрепленным на станине винтом с кольцевой проточкой и механизмом ограничения длины заготовки, выполненным в виде связанной с плитой стойки, смонтированного на стойке сроено с калиброьочной матрицей стержня, шарнирно соединенной с одним его концом серьги, трехплечего рычага, установленных с возможностью перемещения .в горизонтальной и вертикальной плоскостях ползунов, шарнирно закрепленного на подзуне, перемещающемся в горизонтальной плоскости, двуплечего рычага с защелкой на одном конце и трех регулируемых упоров, взаимодействующих соответственно один - с концом двуплечего рычага, другой - с ползуном, перемещающимся с верФикальной плоскости, а третий - с концом одного из плеч трехплечего рычага, приэтом серьга стержня связана с ползуном, (Л перемещающимся в вepтикaJ ьнoй плоскости, а .последний соединен с вторым плечом трехплечего рычага, третье плечо которого связано с ползуном, перемещающимся в горизонтальной плоскости,а защелка двуплечего рычага размещена в кольцевой проточке винта.

Фиг.З

Фиг.if

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для калибровки концов трубчатых изделий | 1980 |

|

SU893286A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обжима трубчатых заготовок | 1980 |

|

SU937085A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-30—Публикация

1983-11-09—Подача