1

Изобретение относится к обработке деталей на алмазно-расточных станках.

Известны алмазно-расточные станки для обработки крупногабаритных деталей, на станине которых установлены мостики с закрепленными на них многошпиндельными головками, несущими режущий инструмент, а на направляющих станины размещен рабочий стол со смонтированным на нем приспособлением для крепления обрабатываемой детали, приемной платформой и ограничителями положения детали 1.

Недостаток известного устройства заключается в том, что при размещении ограничителей и приеМной платформы на приспособлении для крепления деталь, удары деталью по ограничителям и приемной платфор.ме, возможные при загрузке крупногабаритных деталей, передаются на приспособление и далее на рабочий стол станка, что нежелательно, так как возможно смещение базирующих элементов приспособления относительно рабочего стола и, следовательно, относительно щпиндельных головок.

Цель изобретения - повыщение точности и долговечности станка.

Указанная цель достигается за счет того, что станок снабжен установленным на станине дополнительным мостиком, на котором расположены приемная платформа и ограничители положения заготовки.

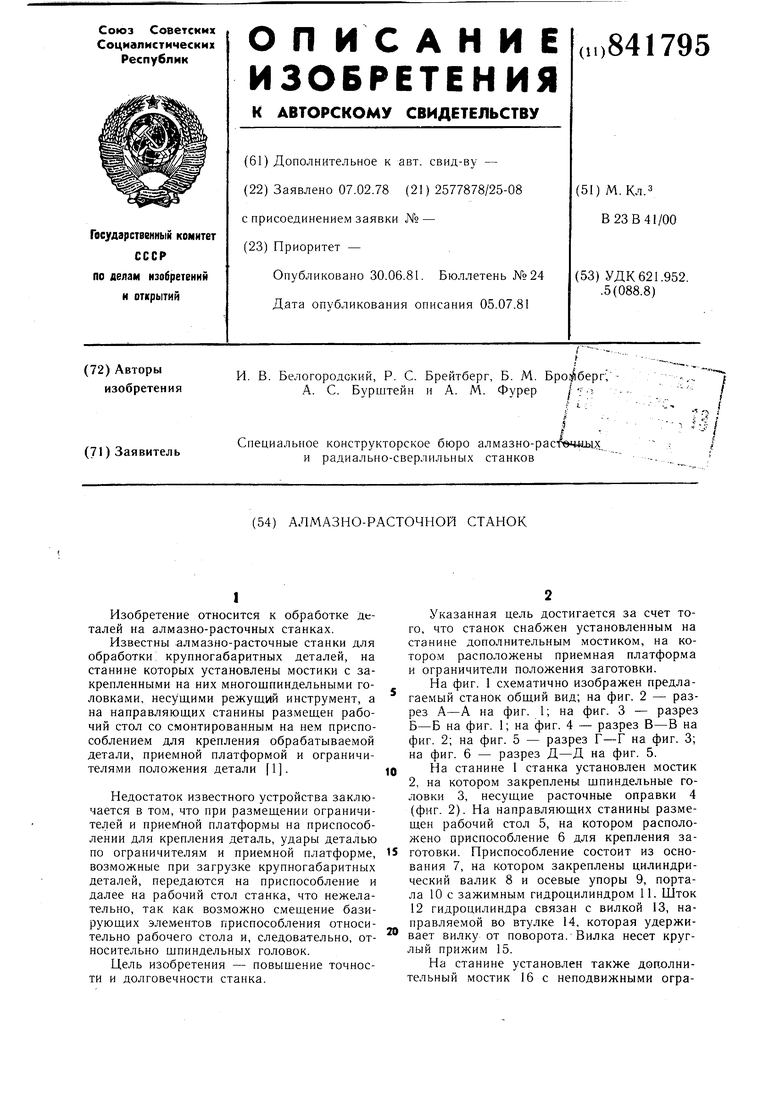

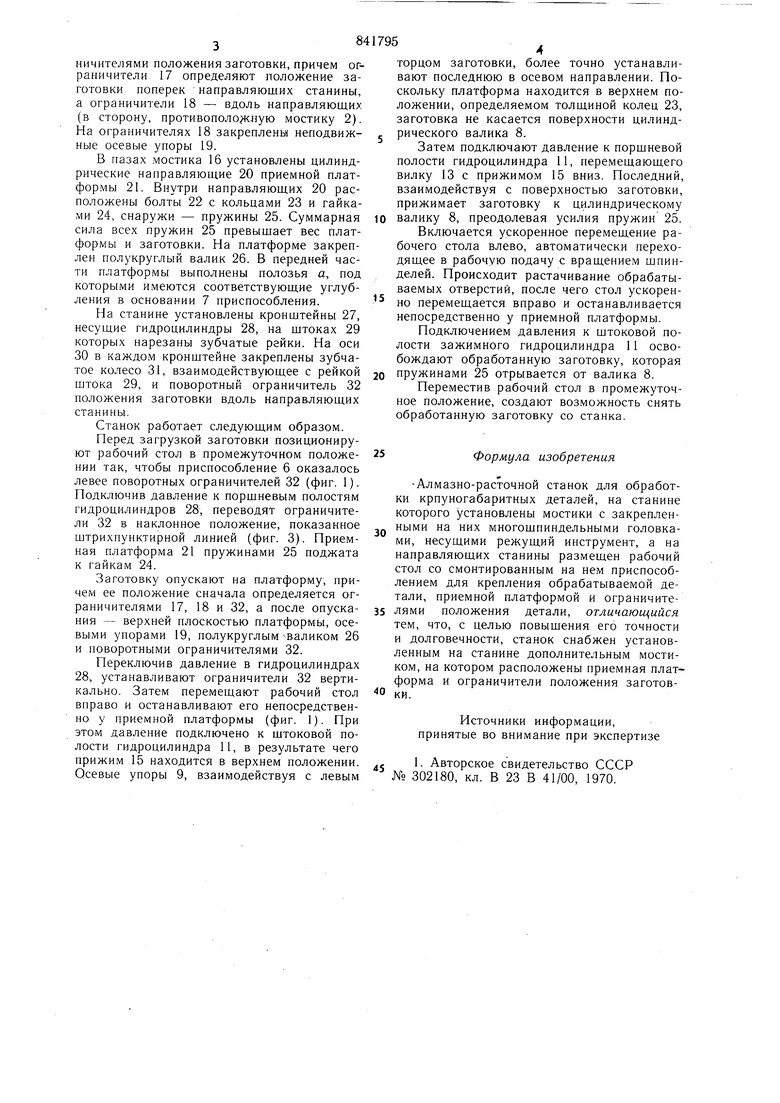

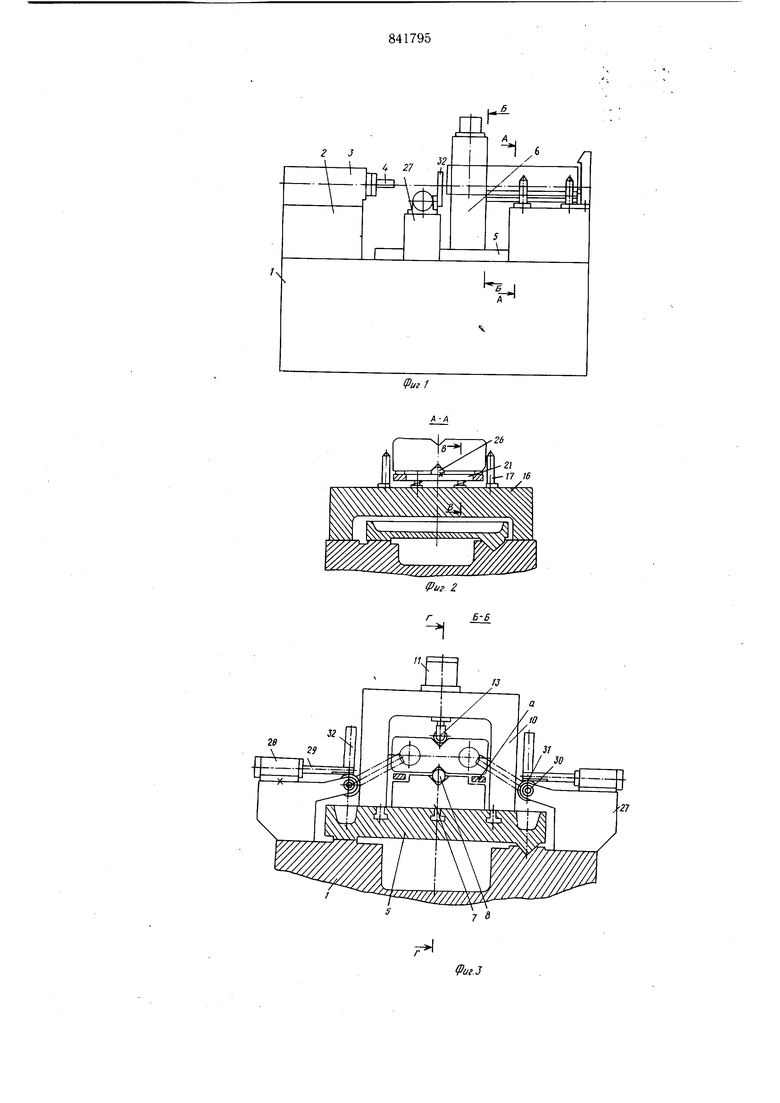

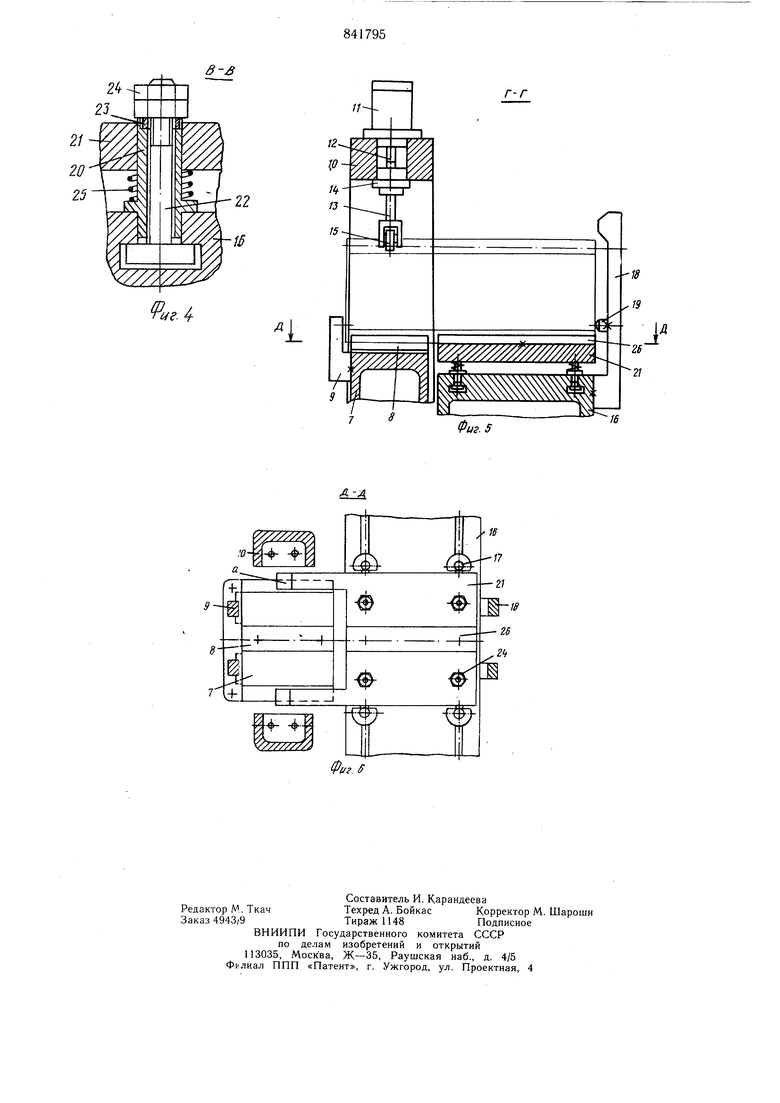

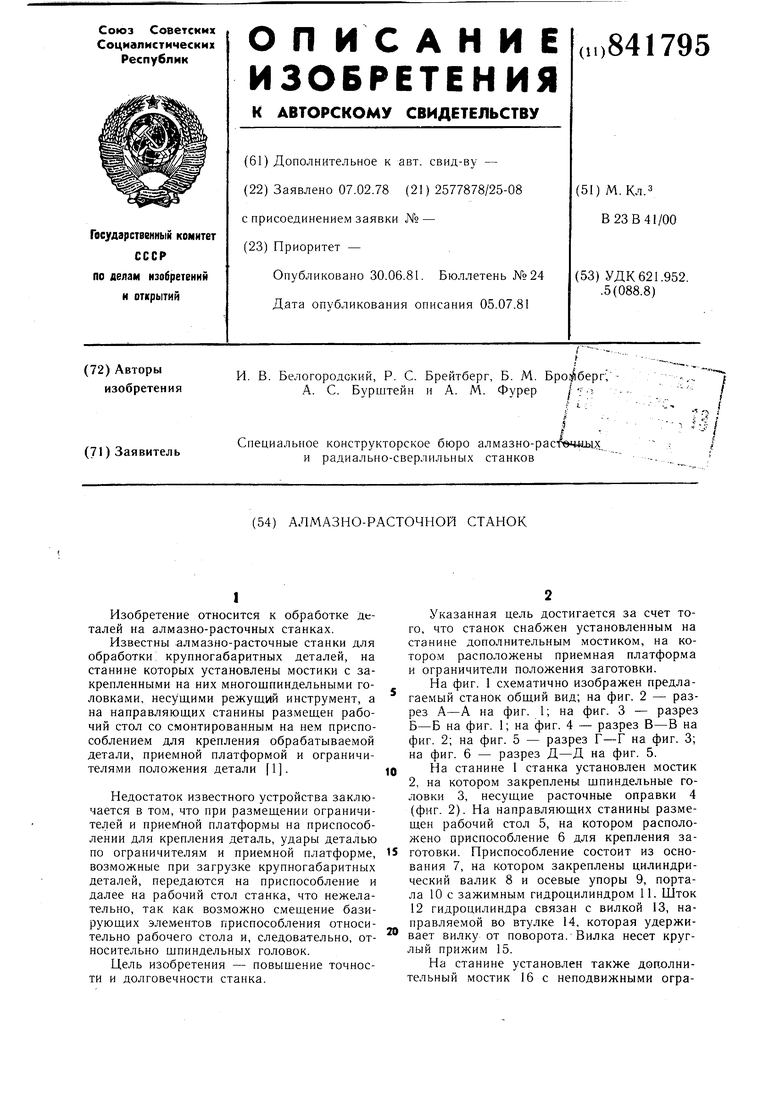

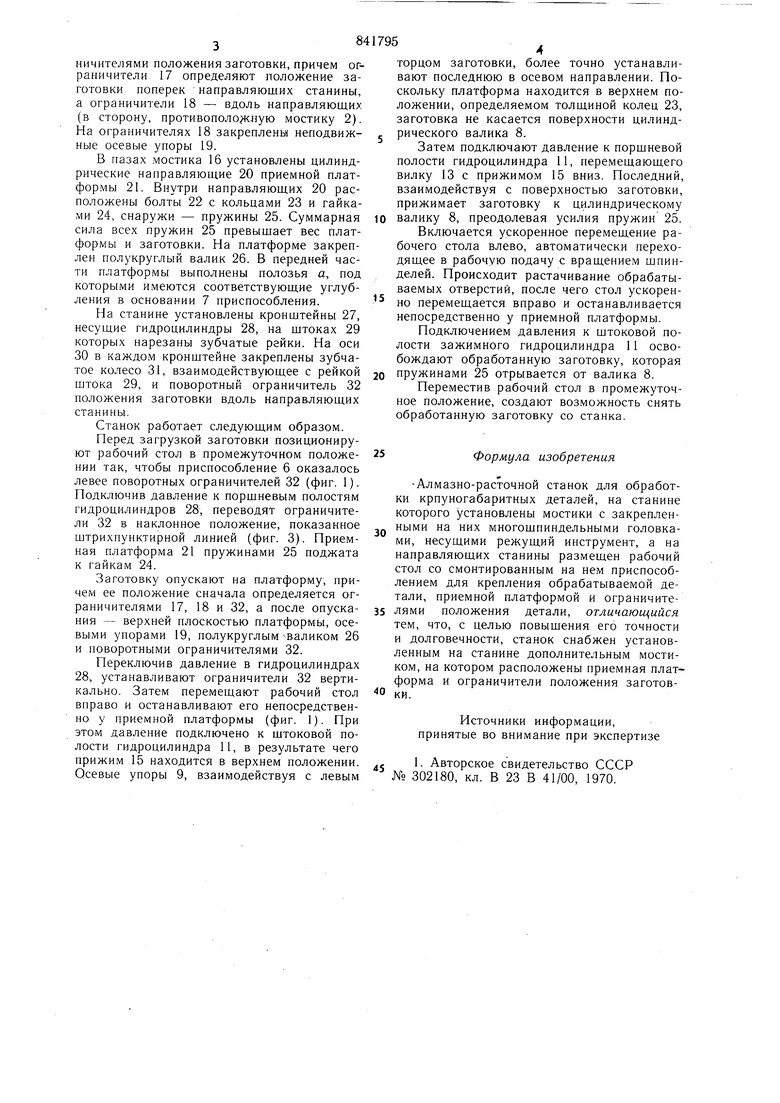

На фиг. 1 схематично изображен предлагаемый станок общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 5.

На станине 1 станка установлен мостик 2, на котором закреплены щпиндельные головки 3, несущие расточные оправки 4 (фиг. 2). На направляющих станины размещен рабочий стол 5, на котором расположено приспособление 6 для крепления заготовки. Приспособление состоит из основания 7, на котором закреплены цилиндрический валик 8 и осевые упоры 9, портала 10с зажимным гидроцилиндром 11. Шток 12 гидроцилиндра связан с вилкой 13, направляемой во втулке 14, которая удерживает вилку от поворота.-Вилка несет круглый прижим 15.

На станине установлен также дополнительный мостик 16 с неподвижными ограничителями положения заготовки, причем ограничители 17 определяют положение заготовки поперек направляющих станины, а ограничители 18 - вдоль направляющих (в сторону, противополо к-ную мостику 2). На ограничителях 18 закреплены неподвижные осевые упоры 19.

В пазах мостика 16 установлены цилиндрические направляющие 20 приемной платформы 21. Внутри направляющих 20 расположены болты 22 с кольцами 23 и гайками 24, снаружи - пружины 25. Суммарная сила всех пружин 25 превыщает вес платформы и заготовки. На платформе закреплен полукруглый валик 26. В передней части платформы выполнены полозья а, под которыми имеются соответствующие углубления в основании 7 приспособления.

На станине установлены кронштейны 27, несущие гидроцилиндры 28, на щтоках 29 которых нарезаны зубчатые рейки. На оси 30 в каждом кронщтейне закреплены зубчатое колесо 31, взаимодействующее с рейкой штока 29, и поворотный ограничитель 32 положения заготовки вдоль направляющих станины.

Станок работает следующим образом.

Перед загрузкой заготовки позиционируют рабочий стол в промежуточном положении так, чтобы приспособление 6 оказалось левее поворотных ограничителей 32 (фиг. 1). Подключив давление к порщневым полостям гидроцилиндров 28, переводят ограничители 32 в наклонное положение, показанное штрихпунктирной линией (фиг. 3). Приемная платформа 21 пружинами 25 поджата к гайкам 24.

Заготовку опускают на платформу, причем ее положение сначала определяется ограничителями 17, 18 и 32, а после опускания - верхней плоскостью платформы, осевыми упорами 19, полукруглым -валиком 26 и поворотными ограничителями 32.

Переключив давление в гидроцилиндрах 28, устанавливают ограничители 32 вертикально. Затем перемещают рабочий стол вправо и останавливают его непосредственно у приемной платформы (фиг. 1). При этом давление подключено к щтоковой полости гидроцилиндра 11, в результате чего прижим 15 находится в верхнем положении. Осевые упоры 9, взаимодействуя с левым

торцом заготовки, более точно устанавливают последнюю в осевом направлении. Поскольку платформа находится в верхнем положении, определяемом толщиной колец 23, заготовка не касается поверхности цилиндрического валика 8.

Затем подключают давление к порщиевой полости гидроцилиндра 11, перемещающего вилку 13 с прижимом 15 вниз. Последний, взаимодействуя с поверхностью заготовки, прижимает заготовку к цилиндрическому валику 8, преодолевая усилия пружин 25.

Включается ускоренное перемещение рабочего стола влево, автоматически переходящее в рабочую подачу с вращением шпинделей. Происходит растачивание обрабатываемых отверстий, после чего стол ускоренно перемещается вправо и останавливается непосредственно у приемной платформы.

Подключением давления к щтоковой полости зажимного гидроцилиндра 11 освобождают обработанную заготовку, которая пружинами 25 отрывается от валика 8.

Переместив рабочий стол в промежуточное положение, создают возможность снять обработанную заготовку со станка.

Формула изобретения

-Алмазно-расточной станок для обработки крпуногабаритных деталей, на станине которого установлены мостики с закрепленными на них многощпиндельными головками, несущими режущий инструмент, а на направляющих станины размещен рабочий стол со смонтированным на нем приспособлением для крепления обрабатываемой детали, приемной платформой и ограничителями положения детали, отличающийся тем, что, с целью повыщения его точности и долговечности, станок снабжен установленным на станине дополнительным мостиком, на котором расположены приемная платформа и ограничители положения заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 302180, кл. В 23 В 41/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1977 |

|

SU704756A1 |

| Алмазно-расточный станок | 1973 |

|

SU477789A1 |

| Алмазно-расточной станок | 1982 |

|

SU1016085A1 |

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU374125A1 |

| Станок для обработки внутренних фасонных поверхностей | 1980 |

|

SU1024175A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Алмазно-расточной станок | 1984 |

|

SU1177076A1 |

| Тонко-расточной станок | 1973 |

|

SU476943A2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

иг Z

гБ-В

-

в-

24ч:

2J

г4

Д

г-г

Фиг. 5

Авторы

Даты

1981-06-30—Публикация

1978-02-07—Подача