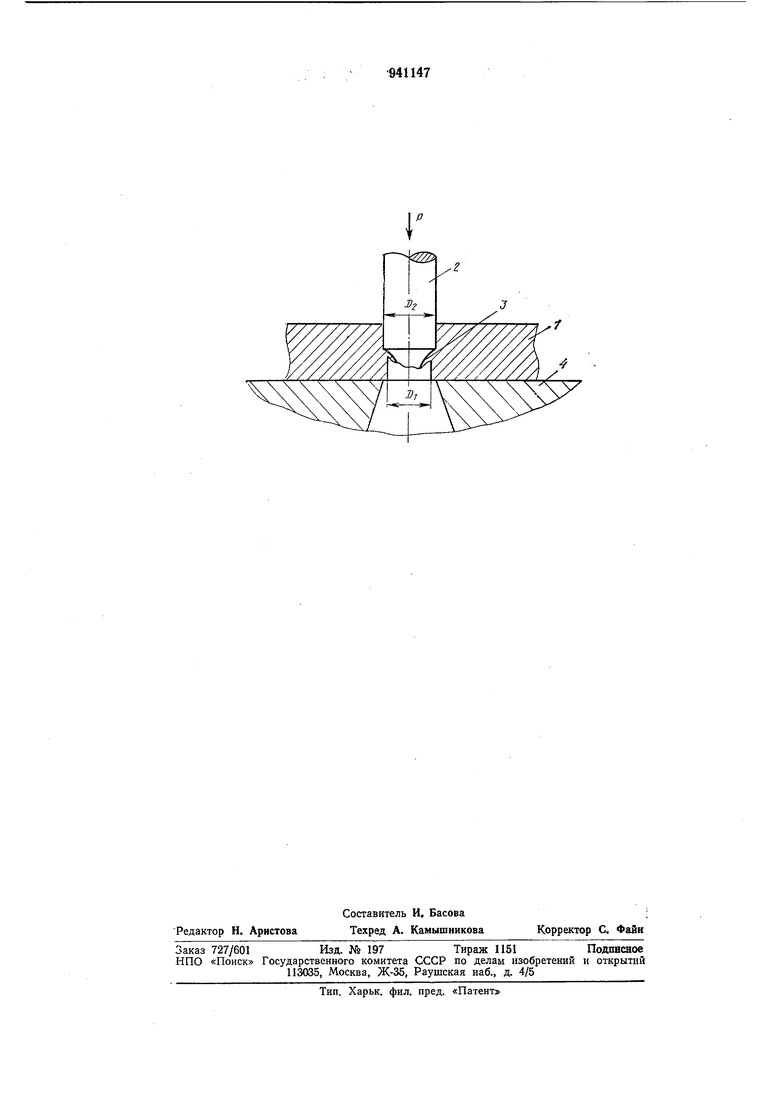

диаметру детали 2. Процесс запрессовки должен происходить достаточно быстро во избежание остывания детали 1 к нагрева детали 2 (за счет теплонередачи).

После установки детали 2 на заданную глубину процесс запрессовки прекращают, температура постепенно выравнивается, охватывающая деталь 1 дает температурную усадку, за счет которой образуется натяг. Опорой для деталей является нодкладная (опорная) плита 4.

Выбор температуры нагрева охватывающей детали диктуется следующими соображениями. Нижний предел определяется температурой, при которой прекращается наростообразование, характерное для процессов резания и сухого трения. Эти температуры различны для различных металлов и выше их происходит аннигиляция наростов.

Наличие же наростов на деформирующем инструменте (в приведенном примере - запрессовываемой детали) при его продвижении будет вызывать образование канавок, вырывов на контртеле (охватывающей детали), что отрицательно скажется на качестве соединения.

1

Верхним пределом является ковочная температура, вполне определенная для каждого металла, дл-я которой характерны состояние максимальной пластичности и минимум сопротивления деформированию, что облегчает условия скальпирования.

Поимер осуществления способа.

По предлагаемому способу в отверстие охватывающей детали 1 (диска) диаметром D 19 M.M была запрессована деталь (вал) диаметром D2 20 мм (ст. 20). При этом диск предварительно нагрели до 800° С. Толщина снятой стружки 3 была -0,5 мм. При остывании до комнатной температуры диск дал усадку, что обеспечило натяг, равный ДО D2 а Д7« -0,15 мм (а (10-11) 10-6; д 780°С; DS 20 мм), что примерно соответствует посадке Пр. Зз,

где а - коэффициент линейного расщирення; АГ - приращение температуры, °С.

Толщина стружки выбиралась опытным, путем. Были проведены эксперименты при снятии стружек толщиной 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0 мм. Задавалась необходимая толщина стружки диаметром отверстия в охватывающей детали (при постоянном диаметре запрессовываемой детал и). Лучшие результаты были получены при толщине срезаемой стружки в пределах 0,2-0,8 мм. Ниже 0,2 мм поверхность отверстия недостаточно хорошо очищалась от окислов и других поверхностных дефектов, выще 0,8 мм резко возрастало усилие скальпирования. Таким образом была выбрана оптимальная толщина стружки (для стали), равная 0,5 мм.

Предлагаемый способ по сравнению с

базовым, взятым за прототип, обеспечивает возможность соединения как однородных, так и разнородных металлов, не требует для своего осуществления специального оборудования « предварительной механической обработки.

Формула изобретения

Способ получения неразъемного прессового соединения деталей типа вал-втулка путем нагрева охватывающей детали и установки в нее охватываемой, отличающийся тем, что, с целью повышения качества соединения деталей, температуру нагрева охватываемой детали устанавливают в интервале от верхнего предела ковочной до температуры на 20-30% меньще нижнего предела ковочной температуры, а установку охватываемой детали производят с одновременным снятием стружки в зоне сопряжения с охватывающей деталью.

Источник информации, принятий во внимание при экспертизе:

1. БерНикер Е. И. Посадки с натягом в машиностроении, М.-Л., «Машиностроение, 1966, с. 7-10, 16,0-161 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОЙ ИЛИ КВАРЦЕВОЙ ТРУБКИ С МЕТАЛЛИЧЕСКОЙ ВТУЛКОЙ | 1991 |

|

RU2024373C1 |

| Способ получения неразъемного соединения охватываемой и охватывающей металлических деталей | 1988 |

|

SU1648716A1 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1792818A1 |

| Способ соединения деталей, охватывающих одна другую | 1987 |

|

SU1611676A1 |

| Способ восстановления изношенных деталей | 1990 |

|

SU1791090A1 |

| СПОСОБ УПРОЧНЕНИЯ ПЯТНИКОВ ГРУЗОВЫХ ВАГОНОВ | 2002 |

|

RU2223166C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ неподвижного соединения охватываемой и охватывающей деталей | 1985 |

|

SU1342656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

Авторы

Даты

1982-07-07—Публикация

1980-03-18—Подача