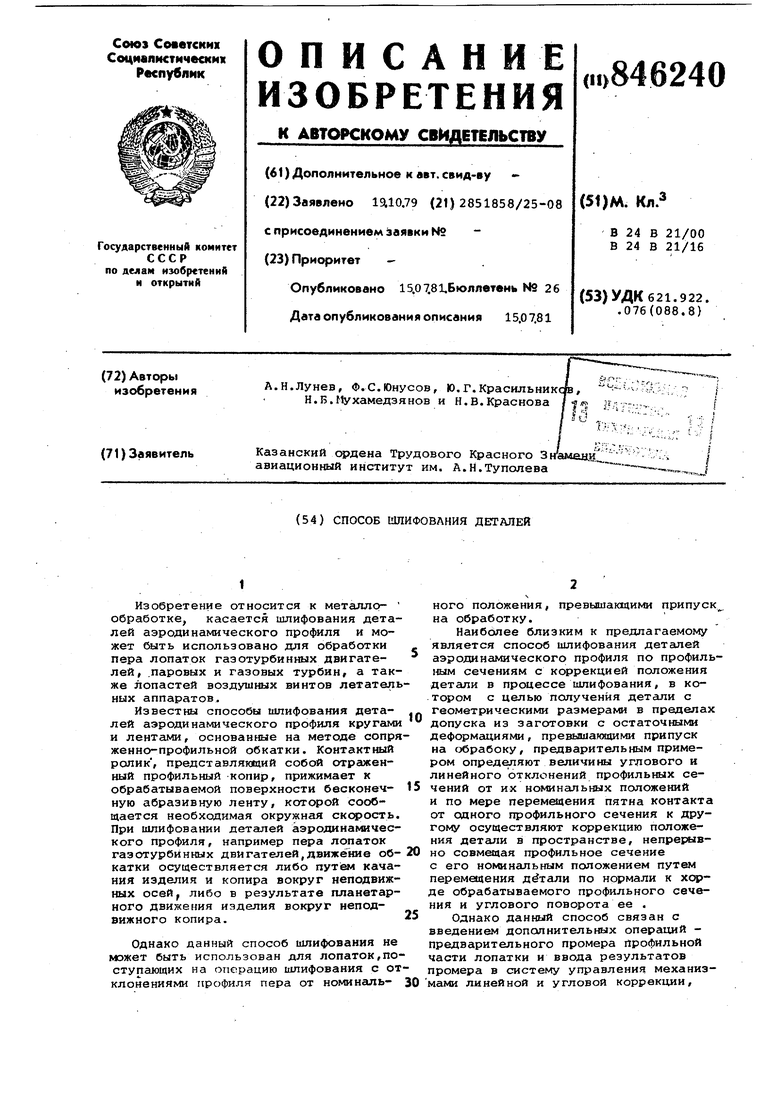

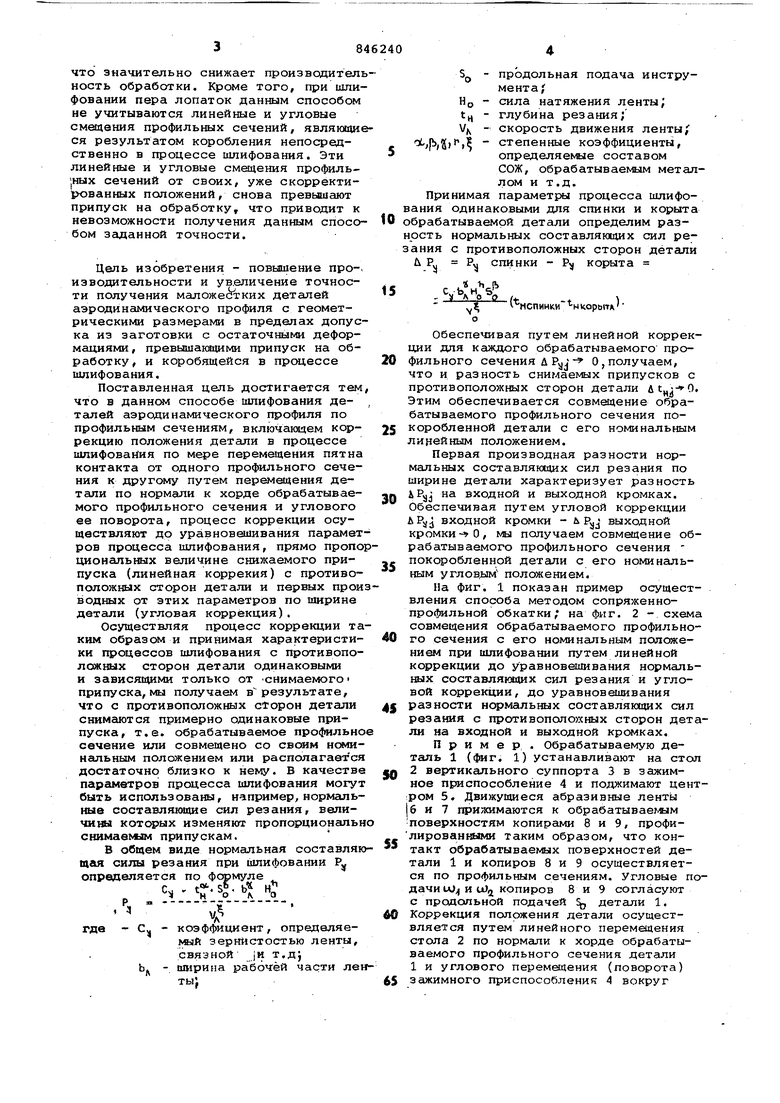

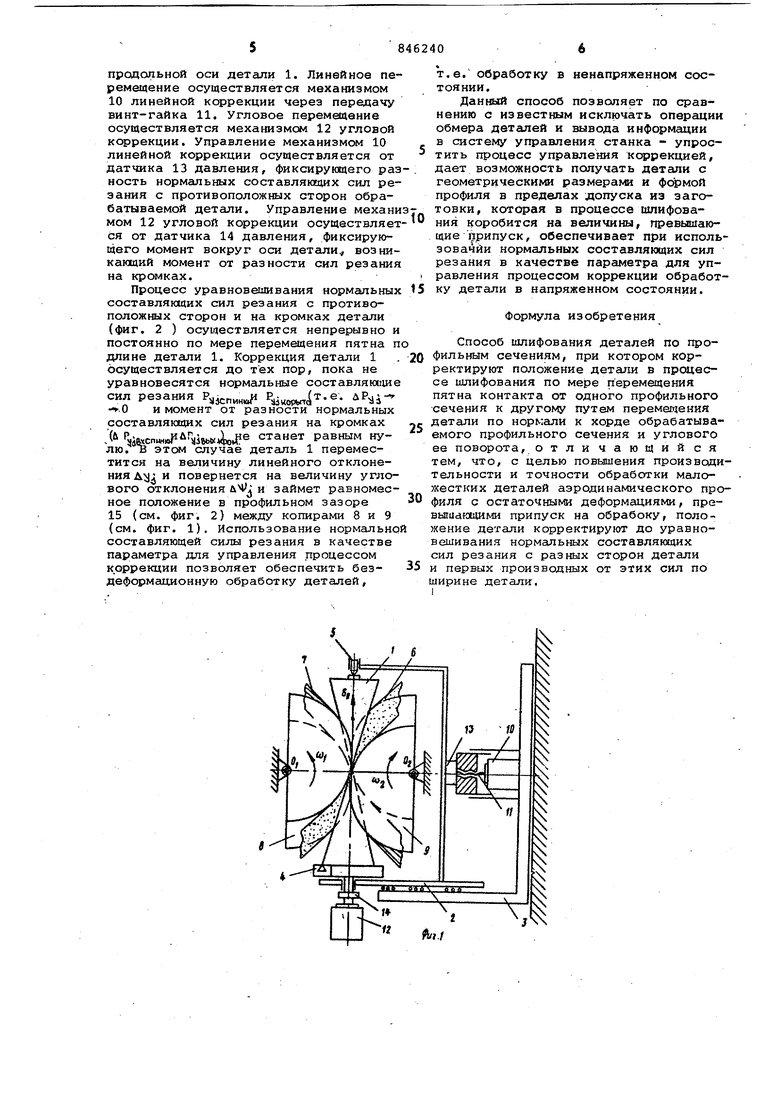

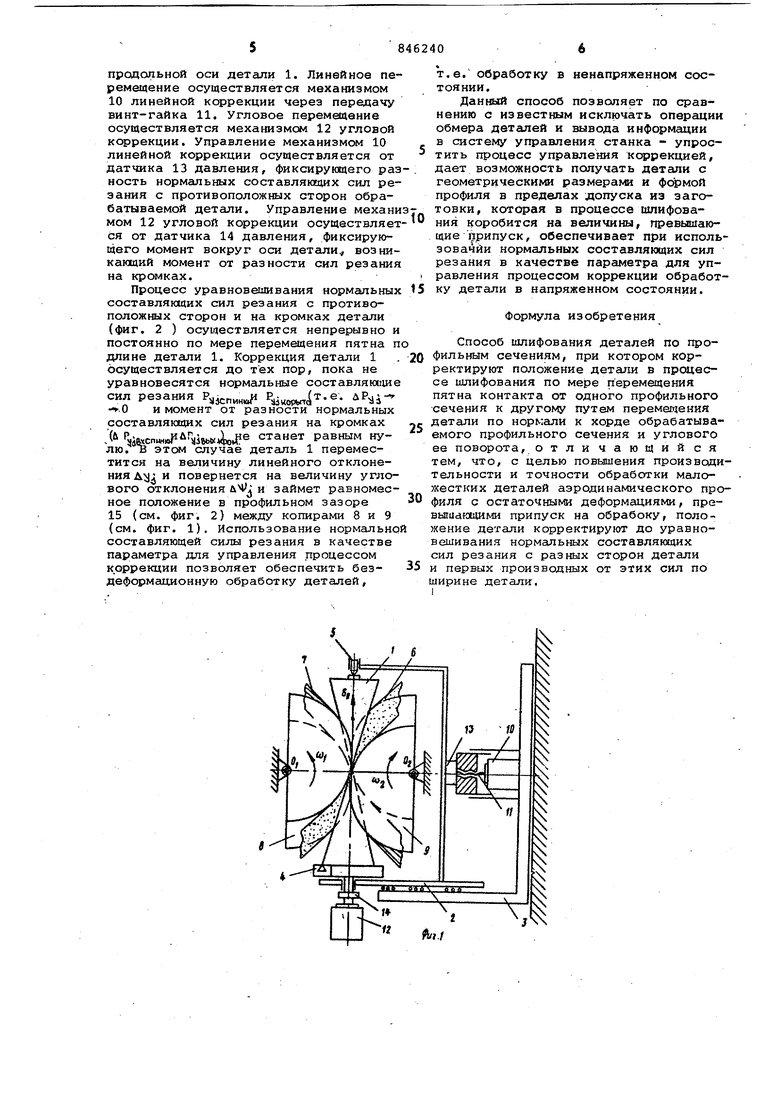

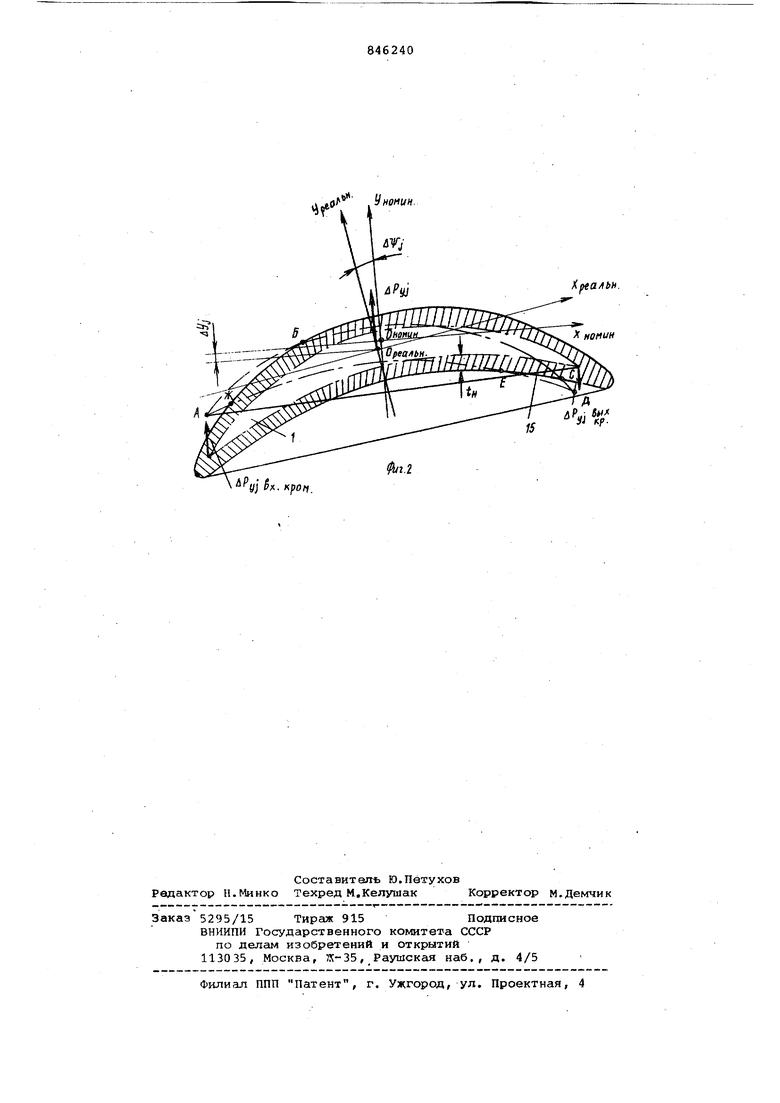

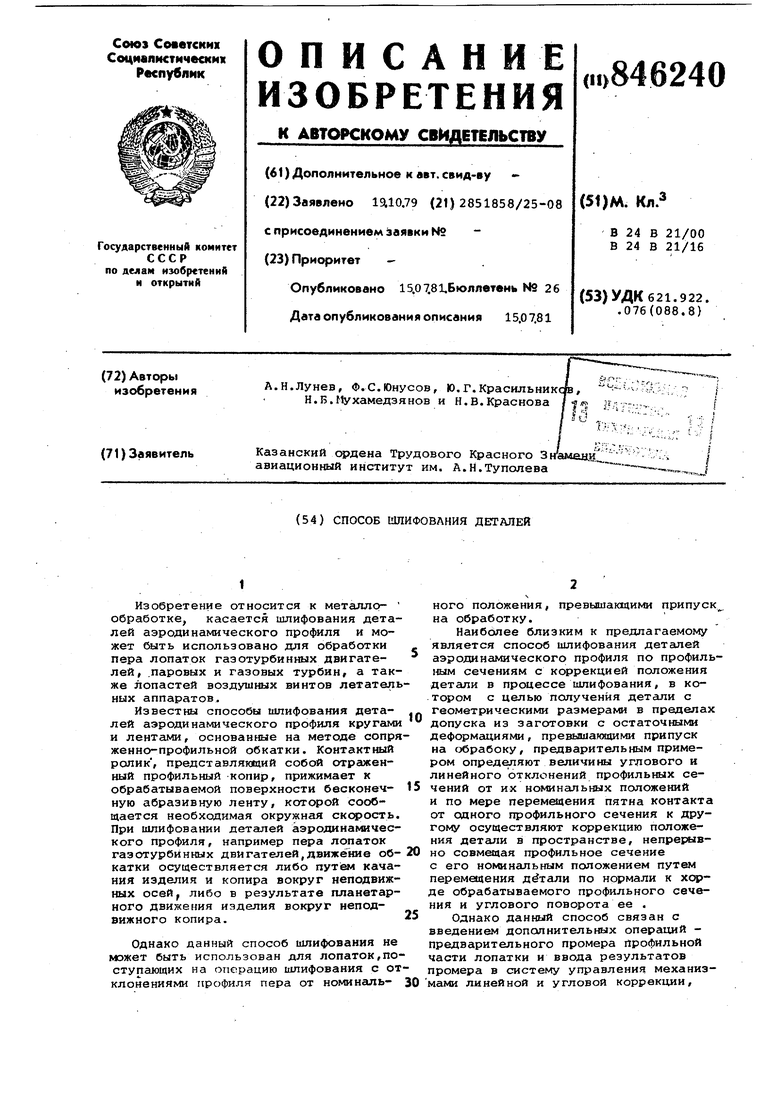

Изобретение относится к металлеобработке, касается шлифования деталей аэродинамического профиля и может быть использовано для обработки пера лопаток газотурбинных двигателей, .паровых и газовых турбин, а также лопастей воздушных винтов летатель ных аппаратов. Известны способы шлифования деталей аэродинамического профиля круггили и лентами, основанные на методе сопря женно-профильной обкатки. Контактный ролик , представляющий собой отргикенный профильный копир, прижимает к обрабатываемой поверхности бесконечную абразивную ленту, которой сообщается необходимая окружная скорость. При шлифовании деташей аэродинамического профиля, например пера лопаток газотурбинных двигателей,движение оОкатки осуществляется либо nyTieM качания изделия и копира вокруг неподвижных осей, либо в результате планетарного движения изделия вокруг неподвижного копира. Однако данный способ шлифования не может быть использован для лопаток,поступающих на операцию шлифования с от клонениями профиля пера от номинального положения, превышамдими припуск на обработку. Наиболее близким к предлагаемому является способ шлифования деталей аэродинамического профиля по профильным сечениям с коррекцией положения детали в процессе шлифования, в котором с целью получения детали с геометрическими размерами в пределах допуска из заготовки с остаточными деформациями, превышающими припуск на обрабоку, предварительным примером определяют величины углового и линейного отклонений профильных сечений от их номинальных положений и по мере перемещения пятна контакта от одного профильного сечения к другому осуществляют коррекцию положения детали в пространстве, непрерывно совмещая профильное сечение с его номинальным положением путем перемещения детали по нормали к xcq де обрабатываемого профильного сечения и углового поворота ее . Однако данный способ связан с введением дополнительных операций предварительного промера профильной части лопатки и ввода результатов промера в систему управления механизмами линейной и угловой коррекции. что значительно снижает производител ность обработки. Кроме того, при шли фовании пера лопаток данным способом не учитываются линейные и угловые смадения профильных сечений, являющи ся результатом коробления непосредственно в процессе шлифования. Эти линейные и угловые смещения профильных сечений от своих, уже скорректированных положений, снова превышают припуск на обработку, что приводит к невозможности получения данным спосо бом заданной точности. Цель изобретения - повышение производительности и ув.еличение точности получения маложестких деталей аэродинсолического профиля с геометрическими размерами в пределах допус ка из заготовки с остаточными деформациями , превышакяцими припуск на обработку, и коробящейся в процессе шлифования. Поставленная цель достигается тем что в данном способе шлифования деТсшей аэродинамического профиля по профильным сечениям, включакмдем коррекцию положения детали в процессе шлифования по мере перемещения пятна контакта от одного профильного сечения к другому путем перемещения детали по нормсши к хорде обрабатываемого профильного сечения и углового ее поворота, процесс коррекции осуществляют до уравновоиивания парамет ров прсщесса шлифования, прямо пропо циональных величине снижаемого припуска (линейная коррекия) с противоположных сторон детали и первых прои водных от этих параметров по ширине детали (угловая коррекция). Осуществляя процесс коррекции та ким образом и принимая характеристики процессов шлифования с противоположных сторон детали одинаковыми и зависящими только от снимаемого припуска, мы получаем в результате, что с противоположных сторон детали снимаются примерно одинаковые припуска, т.е. обрабатываемое профильно сечение или совмещено со своим нсдаганальным положением или располагается достаточно близко к нему. В качеств параметров процесса шлифования могу быть использованы, например, нормальные составляющие сил резания, величины которых изменяют пропорциональ снимаеьим припускам. В общем виде нормальная составля щгш силы резания при шлифовании Ру определяется по формуле где - С„ - коэффициент, определяемый зернистостью ленты, связной JH т.д; Ьд - ширина рабочей части ле ты; Sjj - продольная подача инструментаHO - сила натяжения ленты; 1ц - глубина резания; V - скорость движения ленты тС,Ь,2)Г ,б - степенные коэффициенты, определяемые составом СОЖ, обрабатываемым металлом и т.д. Принимая параметры процесса шлифоания одинаковыми для спинки и корыта брабатываемой детали определим разость нормальных составляющих сил реания с противоположных сторон детали PVJ спинки - Р корыта - А : НИОрЫТАОбеспечивая путем линейной коррекции для каждого обрабатываемого профильного сечения д Pyj- О, получаем, что и разность снимаемых припусков с противоположных сторон детали . Этим обеспечивается совмещение обрабатываемого профильного сечения покоробленной детали с его номинальным линейным положением. Первая производная разности нормальных составляющих сил резания по ширине детали характеризует разность APjIj на входной и выходной кромках. Обеспечивая путем угловой коррекции АРу входной кромки - ь РЛj выходной кромки- О, мл получаем совмещение обрабатываемого профильного сечения покоробленной детали с его номинальным yглoв Jм положением. На фиг. 1 показан пример осуществления способа методом сопряженнопрофильной обкатки; на фиг. 2 - схема совмещения обрабатываемого профильного сечения с его номинальным положением при шлифовании путем линейной коррекции до уравновадивания нормальных составляющих сил резания и угловой коррекции, до уравновешивания разности нс мальных составляющих сил резания с противоположных сторон детали на входной и выходной . Пример. Обрабатываемую деталь 1 (фиг. 1) устанавливают на стол 2 вертикального суппорта 3 в зажимное приспособление 4 и поджимают цент:ром 5. Движущиеся абразивные ленты |б и 7 прижимаются к oбpaбaтывae лым поверхностям копирами 8 и 9, профилированиыми таким образом, что контакт обрабатываемых поверхностей детали 1 и копиров 8 и 9 осуществляется по профильным сечениям. Угловые подачи uj и tOj копиров 8 и 9 согласуют с продольной подачей детали 1. Коррекция положения детали осуществляется путем линейного перемещения стола 2 по нормали к хорде обрабатываемого профильного сечения детали 1 и углового перемещения (поворота) зажимного приспособления 4 вокруг

продольной оси летали 1. Линейное перемещение осуществляется механизмом 10 линейной коррекции через передачу винт-гайка 11. Угловое перемацение осуществляется механизмом 12 угловой коррекции. Управление механизмом 10 линейной коррекции осуществляется от датчика 13 давления, фиксирующего разность нормальных составляющих сил резания с противоположных сторон обрабатываемой детали. Управление механи мом 12 угловой коррекции осуществляется от датчика 14 давления, фиксирующего момент вокруг оси детали возникающий момент от разности сил резания на кромках.

Процесс уравновешивания нормальных составляющих сил резания с противоположных сторон и на кромках детали (фиг. 2 ) осуществляется непрерывно и постоянно по мере перемещения пятна п длине детали 1. Коррекция детали 1 осуществляется до тех пор, пока не уравновесятся нормальные составляюсцие

сил резания Psi«of rt -®- ii -.0 и момент от разности нормальных составляющих сил резания на кромках (А р.Hur,,3.s,JLpe станет равным ну-люН эт Ем уТа деталь 1 переместится на величину линейного отклонения и повернется на величину углового отклонения .j и займет равномесное положение в профильном зазоре 15 (см. фиг. 2) между копирами 8 и 9 (см. фиг. 1), Использование нормально составляющей силы резания в качестве параметра для управления процессом коррекции позволяет обеспечить бездеформационную обработку деталей.

т.е. обработку в ненапряженном состоянии.

Данный способ позволяет по сравнению с известным исключать операции обмера деталей и вывода информации в систему управления станка - упростить процесс управления коррекцией, дает возможность получать детали с геометрическими размерами и формой профиля в пределах допуска из заготовки, которая в процессе шлифования коробится на величины, превышающие припуск, обеспечивает при использовании нормальных составляющих сил резания в качестве параметра для управления процессом коррекции обработку детали в напряженном состоянии.

Формула изобретения

Способ шлифования деталей по профильным сечениям, при котором корректируют положение в процессе шлифования по мере перемещения пятна контакта от одного профильного сечения к другому путем перемесдення детали по нормали к хорде обрабатываемого профильного сечения и углового ее поворота, отли чаютий ся тем, что, с целью повышения производительности и точности обработки маложестких деталей аэродинамического прфиля с остаточными деформациями, превьаиагащими припуск на обрабоку, положение детали корректируют до уравновешивания нормальных составляющих сил резания с разных сторон детали и первых производных от этих сил по ширине детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования деталей аэродинамического профиля абразивными лентами | 1977 |

|

SU828536A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Способ совместного шлифования пересекающихся поверхностей | 1976 |

|

SU654397A1 |

| Способ обработки криволинейных поверхностей | 1975 |

|

SU738841A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| Способ управления режимом врезного шлифования | 1982 |

|

SU1087317A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

| Способ ленточного шлифования профильных поверхностей | 1978 |

|

SU732125A1 |

. Унонин.

У

15

Авторы

Даты

1981-07-15—Публикация

1979-10-19—Подача