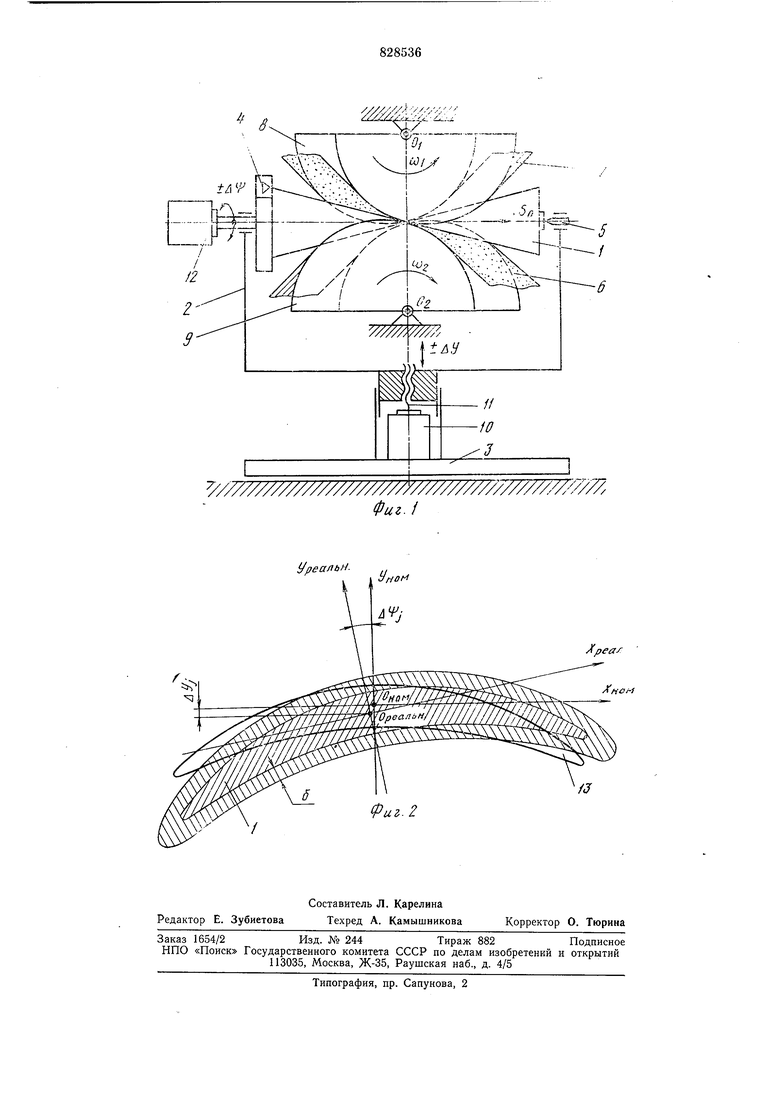

заготовки с остаточными деформациями, превышающими ирипуск на обработку. Поставленная цель достигается тем, что в известном способе шлифования деталей аэродинамического профиля движущимися абразивными лентами, прижимаемыми к обрабатываемым поверхностям профилированными копирами, с обеспечением контакта по профильным сечениям и согласованием соответствующих движений подач, положение детали в процессе шлифования корректируют до совмещения обрабатываемого профильного сечения с его номинальным положением. Процесс совмещения осуществляют путем линейного перемещения детали по нормали к хорде обрабатываемого профильного сечения на величину его линейного отклонения и углового поворота детали вокруг продольной оси на величину углового отклонения обрабатываемого профильного сечения от номинального положения. Величины перемещений - ограничивают допусками на отклонения профильных сечений от их номинальных положений. Шлифование в предлагаемом способе по профильным сечениям обеспечивает независимость получения точности аэродинамической формы профиля от корректирующих движений. Па фиг. 1 показана схема шлифования детали аэродинамического профиля с корректированием ее полоудения в процессе обработки; на фиг. 2 - схема совмещения обрабатываемого профильного сечения с его номинальным положением. Пример. Обрабатываемую деталь 1 (фиг. 1) устанавливают на вертикальный суппорт 2 стола 3 в зажимное приспособление 4 и поджимают центром 5. Движущиеся абразивные ленты 6 и 7 прижимаются к обрабатываемым поверхностям копирами 8 и 9, профилированными таким образом, что контакт обрабатываемых поверхностей детали 1 и копиров 8 и 9 осуществляется по профильным сечениям. Угловые подачи и С02 копиров 8 И 9 согласуют с продольной подачей 5о детали 1. Корректирование положения детали до совмещения обрабатываемого профильного сечения с его номи 1альным положением осуществляют путем линейного перемещения вертикального суппорта 2 по нормали к хорде обрабатываемого профильного сечения детали 1 на величину его линейного отклонения от номинального положения ± ЛУ и углового перемещения (поворота) зажимного приспособления 4 вокруг продольной оси детали 1 на величину углового отклонения обрабатываемого профильного сечения от его номинального положения ± Д-ф. Линейное перемещение на величину ± ДУ осуществляется механизмом линейной коррекции 10 через передачу «винт-гайка 11 и согласуется с продольной подачей 5о детали 1. Угловое перемещение на величину ± Дя) осуществляется механизмом угловой коррекции 12 и также согласовывается с продольной подачей So детали 1. Величины углового Дг|) и линейного ДУ отклонений профильных сечений от их номинальных положений определяются предварительным промером обрабатываемых деталей. Процесс совмещения обрабатываемых профильных сечений с их номинальным положением (фиг. 2) осуществляется непрерывно механизмами коррекции 10 и 12 по мере перемещения пятна контакта по длине детали 1 для каждого обрабатываемого профильного сечения. Путем перемещения на величину линейного отклонения ДУ и поворота па величину углового отклонения обрабатываемое профильное сечение занимает свое номинальное положение в профильном зазоре 13 между копирами 9 и 8. В этом случае исключается появление зарезов и недощлифовок, обеспечивается стабильность качества поверхностного слоя. Использование предлагаемого способа щлифования деталей аэродинамического профиля абразивными лентами позволит значительно уменьшить долю ручных работ по подгонке профиля данных деталей. Формула изобретения Способ щлифования деталей аэродинамического профиля абразивными лентами по профильным сечениям с коррекцией положения детали в процессе шлифования, отличающийся тем, что, с целью получения детали с геометрическими размерами в пределах допуска из заготовки с остаточными деформациями, превыщающими припуск на обработку, предварительным промером определяют величины углового и линейного отклонений профильных сечений от их номинальных положений и по мере перемещения пятна контакта осуществляют коррекцию положения детали в пространстве, непрерывно совмещая профильное сечеиие с его номинальным положением путем перемещения детали по иормали к хорде и углового поворота ее. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 275779, кл. В 24В 19/14, 1968 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования деталей | 1979 |

|

SU846240A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Способ совместного шлифования пересекающихся поверхностей | 1976 |

|

SU654397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ КРИВОЛИНЕЙНЫХ ПРОФИЛЕЙ | 1966 |

|

SU180108A1 |

| Способ ленточного шлифования профильных поверхностей | 1978 |

|

SU732125A1 |

| Способ обработки криволинейных поверхностей | 1975 |

|

SU738841A1 |

| Способ шлифования криволинейных поверхностей | 1977 |

|

SU634912A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

Авторы

Даты

1982-10-15—Публикация

1977-12-30—Подача