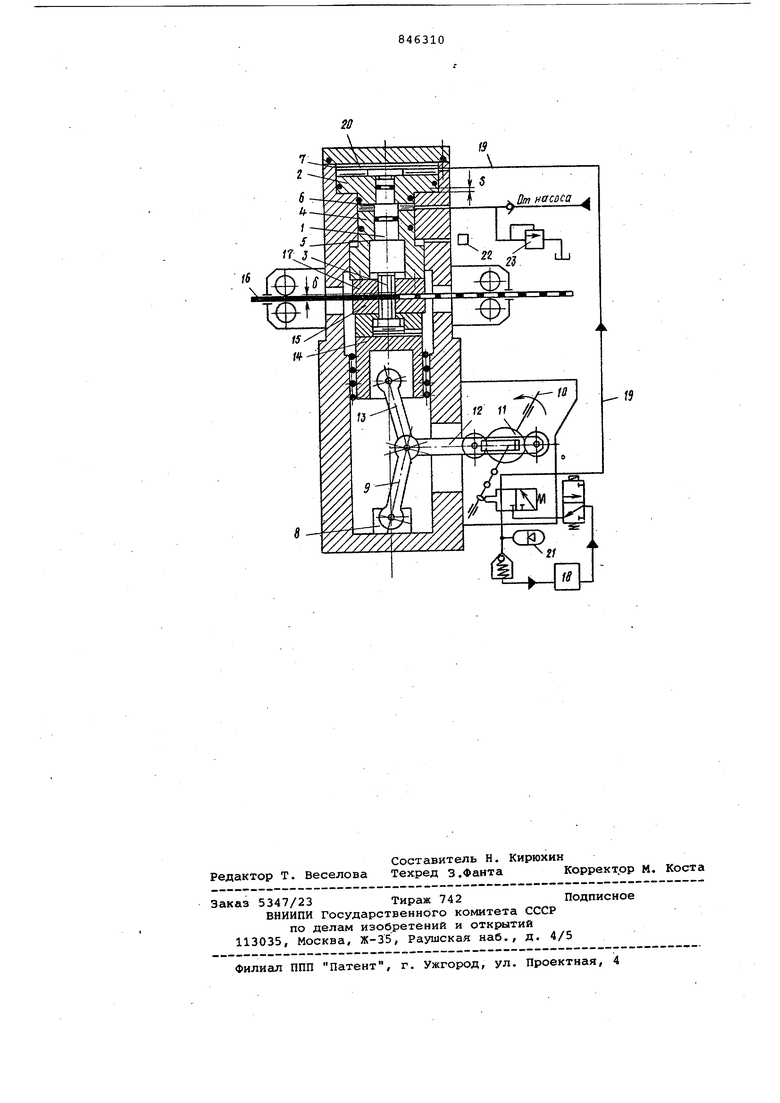

Изобретение отндсится к кузнечно прессовому машиностроению, а именно к конструкциям прессов, предназначенных для выполнения операций выдав ливания, чистовой вырубки и т.д. Известен механогидравлический пресс, содержащий станину с размещен ным в ней ползуном, связанным с приводом в виде системы ломающихся рычагов с шарнирной опорой, взаимодействующих с приводным валом, и гид роцилиндр рабочего хода со штоком 1J Недостатком указанного пресса является малая надежность, так как шар нирная опора нижнего рычага системы ломающихся рычагов выполнена подвижной, а также неудобство обслуживания за счет нижнего расположения цилиндра. Цель изобретения - повышение надежности работы пресса и улучшение условий эксплуатации. Указанная цель достигается тем, что механогидравлический пресс, содержащий станину с размещенным в нейчползуном, связанным с приводом в виде системы ломающихся рычагов с шарнирной опорой, взаимодействующих с приводным валом, и гидроцилиндр рабочего хода со штоком, снабжен зак репленным на подвижном штоке гидроцилиндра рабочего хода прижимом и заполненной жидкостью камерой, размещенной между прижимом и поршнем цилиндра, а шарнирная опора нижнего рычага системы ломающихся рычагов закреплена неподвижно. На чертеже показан пресс, общий . вид, разрез. На подвижном штоке 1, жестко связанным с поршнем 2 рабочего цилиндра и закрепленным на нем верхним инструментом 3, смонтирован прижим 4, ограниченный снизу буртом 5, а сверху камерой 6 с жидкостью, размещенной между прижимом и поршнем рабочего цилиндра 7. Опора 8.нижнего рычага 9 закреплена на станине неподвижно, а рабочий цилиндр 7 расположен сверху. Пресс также содержит главный вал 10, кулачковый механизм 11, шТангу 12, верхний рычаг 13 привода, ползун 14, нижнюю половину штампа 15, обрабатываемую полосу 16,- верхнюю половину штампа 17, насос 18, напорный трубопровод 19, камеру 20 .рабочего цилиндра, аккумулятор 21 низкого давления, пневматический датчик 22, предохранительный клапан 23.

Работа пресса осуществляется следующим образом.

На чертеже изображен пресс в положе.нии, когда нижняя и верхняя половины штампа коснулись обрабатываемого материала. От приводного вала 10 через кулачковый механизм 11, штангу 12 возвратно-поступательное движение передается на колено-рычажный механизм с рычагом 9, закрепленным на неподвижной опоре 8, и рычагу 13, Ьвязанному с ползуном 14. При ходе ползуна вверх колено-рычажный механизм выпрямляется и при соприкосновении нижней половины штампа 15 с полосой 16 становится в определенное полностью не выпрямленное положение. Дальнейшее выпрямление рычагов 9 и 13 через верхнюю половину штампа 17 вызывает подъем прижима 4, а через столб жидкости в камере 6 поршня 2 со штоком 1 и инструментом

3на вeлич нy несколько большую толщины вырубаемого материала (s), т.е. рабочий цилиндр вместе с прижимом вводятся в рабочее положение. Когда рычаги 9 и 13 станут в вертикальное положение, жидкость под давлением от насоса 18 по трубопроводу 1Я подается в полость 20 рабочего цилиндра 7. Поршень 2 вместе со штоком 1, инструментом 3 и прижим 4 через столб жидкости камеры 6 начинают опускаться вниз. Поскольку инструмент 3 от нижнего уровня нижней половины штампа 15 установлен с некоторым зазором сЛ , то первой коснется полосы

16 верхняя половина штампа 17, связанная с прижимом 4. Дальнейшим ходом поршня 2 со штоком 1 и инструментом 3 вниз прижим 4 с верхней половиной штампа 17 остаются на месте, прижатые к полосе 16 давлением жидкости в камере 6, вытесняемой под определенным давлением через предохранительный клапан 23, а поршень 2, шток 1 и инструмент 3, продолжая дальнейшее движение вниз, вырубают деталь в полосе 16. После „вырубки детали ползун 14 с нижней половиной штампа 15 уходят вниз, в камеру 6 от насоса подается давление, прижим

4и поршень 2 раздвигаются (камера 6 увеличивается), и полоса верхней половиной штампа 17, связанной с прижимом, снимается с верхнего инструмента, а поскольку после совершения рабочего хода полость 20 через систему клапанов соединяется с аккумулятором 21 низкого давления, то вся система поршень 2, шток 1, инструмент 3, прижим 4 и верхняя половина штампа 17 занимают крайнее нижнее положение (положение, указанное на - чертеже), т.е. вся система подготовлена к новому циклу. Если при ходе вверх ползуна 14 окажется неудаленная вырубленная деталь или просечка под верхней половиной штампа, то последняя и прижим 4 поднимутся, а через столб жидкости в камере 6 поднимутся прижим 4, поршень 2 со штоком 1 и инструментом 3, т.е. вся система преждевременно поднимется. В этом случае пневматический датчик 22 подает команду на отключение подачи жидкости высокого давления в камеру 20 от насоса 18 и ползун 14 совершит холостой ход и вырубки не произойдет. Если неудаленная деталь или просечка

0 попадет под инструмент 3. то первым пойдет вверх инструмент 3 со штоком 1 и буртом 5 поднимет прижим 4 с половиной штампа 17, срабатывает датчик 22 и вырубки не произойдет, т.е.

5 между прижимом и инструментом обеспечено синхронное взаимодействие.

Эффективность предлагаемого пресса заключается в повышении надежности работы пресса и улучшении условий эксплуатации.

Формула изобретения

Механогидравлический пресс, содержащий станину с размещенным в ней ползуном, связанным с приводом в виде системы ломгоощихся рычагов с шарнирной опорой, взаимодействующих с приводным валом, и гидроцилиндр

рабочего хода со штоком, отличающийся тем, что, с целью повышения надежности работы пресса и улучшения условий эксплуатации, он снабжен закрепленным на подвижном

штоке гидроцилиндра рабочего хода прижимом и заполненной жидкостью . камерой, размещенной между прижимом и поршнем цилиндра, а шарнирная опора нижнего рычага системы ломающихся

рычагов закреплена неподвижно.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 554171, кл. В 30 В 1/26, 01.07.75.

7:

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Предохранительное устройство пресса | 1980 |

|

SU903214A1 |

| ПРЕСС | 2001 |

|

RU2266204C2 |

| Привод ползуна пресса | 1975 |

|

SU554171A1 |

| Гидромеханический пресс | 1987 |

|

SU1433830A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Система управления гидравлическим прессом | 1985 |

|

SU1234217A1 |

| Листоштамповочный пресс | 1980 |

|

SU927564A1 |

| Вибрационный пресс | 1978 |

|

SU795966A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СЕКТОРНЫМ ПРИЖИМОМ ШТАМПА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2019 |

|

RU2723857C1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-03—Подача