Изобретение относится к нанесению покрытий посредством механического натирания инструментом из материала покрытия.

Известно устройство для фрикционно-мехаиического нанесения покрытий, содержащее корпус с установленным в нем подпружиненным плунжером, в котором расположен натирающий элемент и подающий винт с толкателем tl.

В этом устройстве для обработки цилиндрической поверхности и прилегающего торца необходимо производить переустановку устройства, что приводит к увеличению трудоемкости обработки, снижению производительности.

Наиболее близким к изобретению по технической сущности является устройство для фрикционно-механической обработки, содержащее корпус, узел нагружения и рычаг с рабочим инструментом.

Данное устройство позволяет производить обработку цилиндрических и торцовых поверхностей за один установ 23 .

Недостатком известного устройства является то, что перевод устройства из олного оабочего положения

в другое производится вручную, что приводит к затратам времени и снижает производительность труда. Кроме того, устройство не позволяет производить подачу инструмента в процессе обработки по мере износа. Необходимо прерывать обработку, отводить устройство и перезакреплять инструмент, что т;акже увеличивает

10 трудоемкость.

Целью изобретения является снижение трудоемкости обработки цилиндрических и торцовых поверхностей за счет самоустановки инструмента

15 в рабочее цоложение и обеспечения возможности подачи инструмента в процессе обработки.

Поставленная цель достигается тем, что устройство для фрикционно20механического нанес.ения покрытий, содержащее корпус, узел нагружения и рычаг с рабочим инструментом, снабжено гильзой с обкатными роликами, механизмом подачи инструмента

25 направляющей в форме дуги окружности с зубчатым сектором и шестерней, .установленной жестко на корпусе, при этом корпус установлен в гильзе с возможностью вращения и переь още3Gния по направляющей на обкатных роликах, а шестерня кинематически связана с зубчатым сектором.

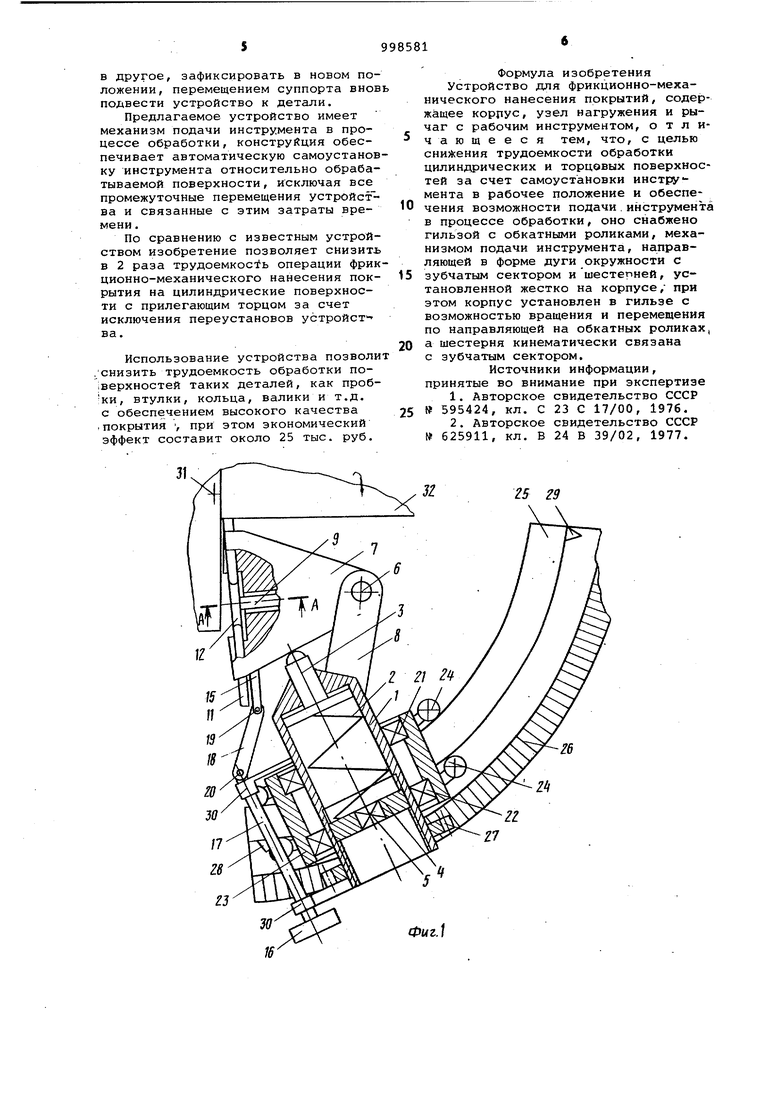

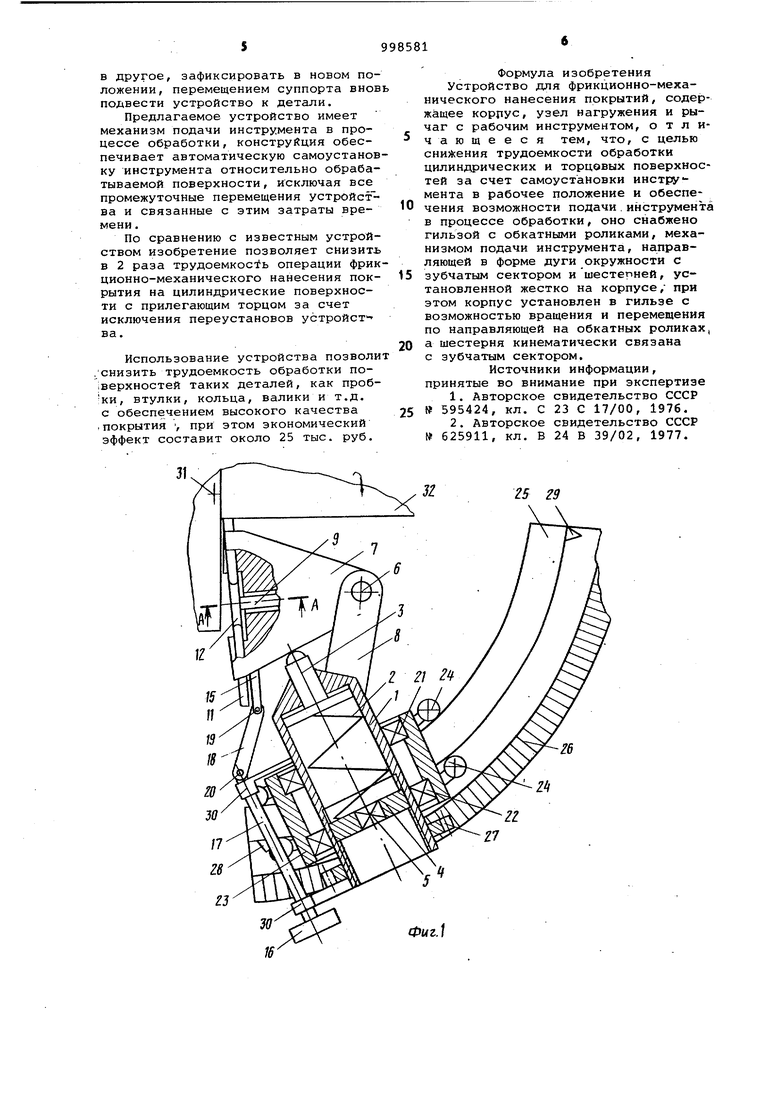

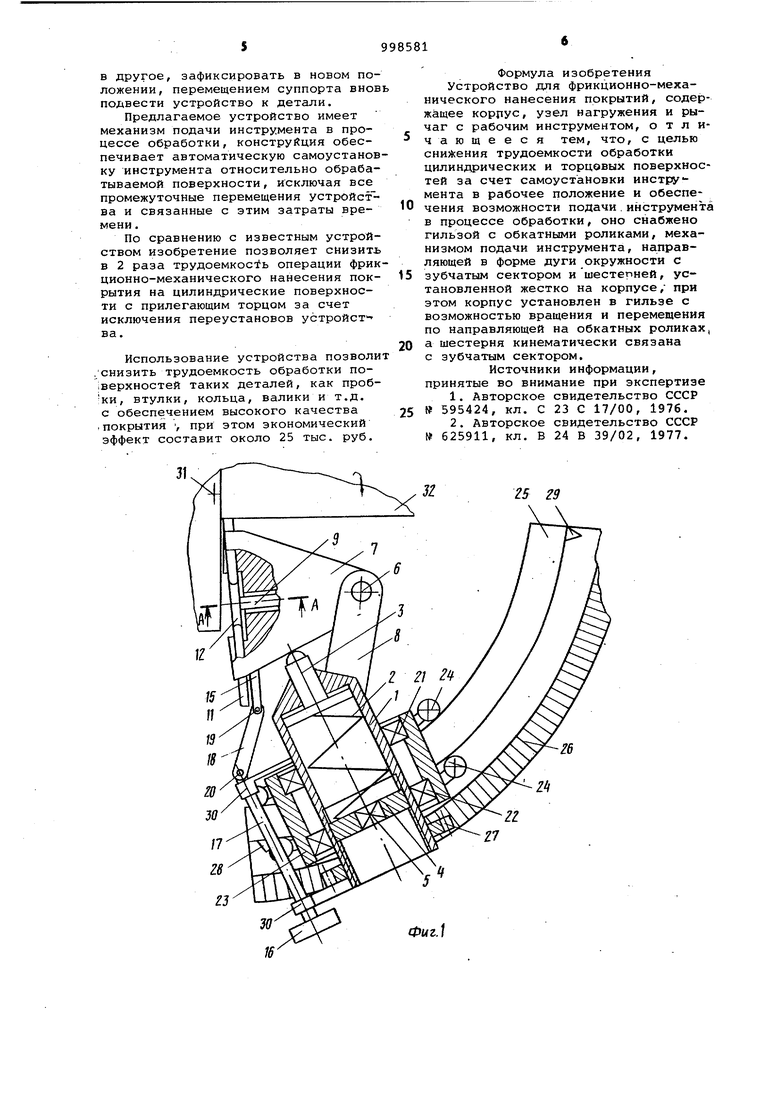

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит корпус 1, в котором установлена пружина 2, нагружающая плунжер 3. Сжатие пружины 2 ос1 ществляют вращением гайки 4 с прямоугольным отверстием 5. Пружина 2, плунжер 3 и гайка 4 образуют узел нагружения. Усилие сжатия пружины 2 контролируют либо с помощью динамометра (не показан), либо путем измерения расстояния от гайки 4 до торца корпуса 1.

Плунжер 3 передает усилие пружины 2 на качающийся на оси 6 рычаг 7 Ось 6 установлена в .закрепленном на корпусе 1 кронштейне 8. В рычаге 7 на осях 9 и 10 установлены подающие инструмент 11 ролики 12 и 13. Ролик 13 спарен соосно с червячным колесом 14, вращение, которого осуществляют червяком 15 с помощью ма-ховичка 16, вала 17 и тяги 18. Тяга 18 соединена с валом 17 и червяком 15 посредством шарниров 19 и 20 позволяющих передавать вращение расположенным под углом валу 17 и червяку 15. Подающие ролики 12 и 13 вместе с приводом составляют механизм подачи инструмента 11. Корпус 1 установлен с возможностью вращения на подшипниках 21 и 22 в гильзе 23, снабженной обкатными роликами 24 на направляющей 25, выполненной в форме дуги окружности. На направляющей 25 расположен зубчатый сектор 26, который находится в зацеплении с шестерней 27, установленной жестко на корпусе 1. На-направляющей -25 с обоих концов установлены ограничители 28 и 29 хода обкатных роликов 24. На гильзе 23 установлены кронштейны 30 крепления вала 17, вращаемого маховичком 16. Устройство расчитано для крепления на суппоте токарного станка или в резцедержателе.

Устройство работает следующим образом.

Детали придают вращение,. а .устройство подводят к обрабатываемой поверхности и прижимают к ней инструмент 11, нагружая пружину 2. Корпус 1 обкатывается на роликах 24 по направляющей 25 и, поворачиваясь в гильзе 23, автоматически устанавливает инструмент 11 в нормальное по отношению к обрабатываемой поверхности положение. Поверхности детали должны быть предварительно смочены рабочей жидкостью. Далее включают рабочую подачу. После того, как обработана одна поверхность например цилиндрическая, выключают

одну подачу (продольную и включа- . ют другую (поперечную). Гильза 23 с корпусом 1 при этом автоматически поворачивается в новое, близкое к нормальному.положению и поворачивается вокруг своей оси на . Подачу инструмента по мере его износа производят в процессе обработки вращением маховичка 16 .

В процессе обработки устройство автоматически устанавливается в положение, при котором положение инструмента по отношению к обрабатываемой пов.ерхности близко к нормальному. Для этого необходимо, чтобы центр 31 направляющей 25 в форме дуги окружности находился за. обрабатываемой поверхностью (в. теле детали 32) . В этом случае обеспечивается самоустановка устройства и инструмент 11 занимает положение, близкое к нормальному по отношению к обрабатываемой поверхности, поскольку именно в этом положении получается наибольшее расстояние между обрабатываемой поверхностью и направляющей 25, а сжатая пружина 2, стремясь разжаться, занимает наибольший размер по высоте.

Обработав одну поверхность, инструмент 11 подходит к прилегающей поверхности и касается ее. Для обработки прилегающей поверхности необходимо выключить одну рабочую подачу (например, продольную) и включить другую (например, поперечную) . При этом меняется взаимное расположение центра направляющей 25 корпуса 1 устройства и обрабатываемой поверхности.

Прилегающая поверхность оказывает на инструмент 11 боковое давление и сдвигает корпус 1 с гильзой 23 по направляющей 25. Стремясь разжаться и занять наибольший размер по высоте, пружина 2 переводит корпус 1 с гильзой 23 на обкатных роликах 24 в другое крайнее положение в котором инструмент 11 опять занимает положение, близкое к нормальному, но уже по отношению к новой поверхности.

Благодаря зацеплению шестерни 27 с зубчатым сектором 26 при обкатывании гильзы 23 по направляющей 25 происходит поворот корпуса на 180° вокруг своей оси. Угол поворота обеспечивается подбором соотношения длины зубчатого сектора 26 и диаметра шестерни 27.

Предлагаемое устройство позволяет повысить производительность обработки цилиндрических поверхностей с прилегающим торцом. При переходе от одной поверхности к другой в известном случае необходимо было отвести суппорт от детали, вручную перевести устройство из одного положения в другое, зафиксировать в новом по ложении, перемещением суппорта вно подвести устройство к детали. Предлагаемое устройство имеет механизм подачи инструмента в процессе обработки, конструкция обеспечивает автоматическую самоустанов ку инструмента относительно обрабатываемой поверхности, исключая все промежуточные перемещения устройст ва и связанные с этим затраты времени . По сравнению с известным устройством изобретение позволяет снизить в 2 раза трудоемкость операции фрик ционно-механического нанесения покрытия на цилиндрические поверхности с прилегающим торцом за счет исключения переустановов устройства. Использование устройства позволи снизить трудоемкость обработки по1верхностей таких деталей, как проб ки, втулки, кольца, валики и т.д. с обеспечением высокого качества .покрытия , при этом экономический эффект составит около 25 тыс. руб.

25 29

6

И

П

Фиг./ Формула изобретения Устройство для фрикционно-механического нанесения покрытий, содержащее корпус, узел нагружения и рычаг с рабочим инструментом, отличающееся тем, что, с целью снижения трудоемкости обработки цилиндрических и торцовых поверхностей за счет самоустаМовки инструмента в рабочее положение и обеспечения возможности подачи,инструмента в процессе обработки, оно снабжено гильзой с обкатными роликами, механизмом подачи инструмента, направляющей в форме дуги окружности с зубчатым сектором и шестерней, установленной жестко на корпусе/ при этом корпус установлен в гильзе с возможностью вращения и перемещения по направляющей на обкатных роликах, а шестерня кинематически связана с зубчатым сектором. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 595424, кл. С 23 С 17/00, 1976. 2.Авторское свидетельство СССР 625911, кл. В 24 В 39/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрикционно-механическогоНАНЕСЕНия пОКРыТий | 1978 |

|

SU846597A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1982 |

|

SU1027283A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Контрольно-обкатной станок для конических и гипоидных зубчатых колес | 1985 |

|

SU1288000A1 |

| Устройство для обработки поверхностей криволинейного профиля | 1980 |

|

SU1000248A2 |

| Устройство для фрикционно-механического нанесения покрытия | 1975 |

|

SU616346A1 |

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1983 |

|

SU1079697A1 |

| Копировальная фрезерно-шлифовальная головка | 1987 |

|

SU1442335A2 |

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-30—Подача