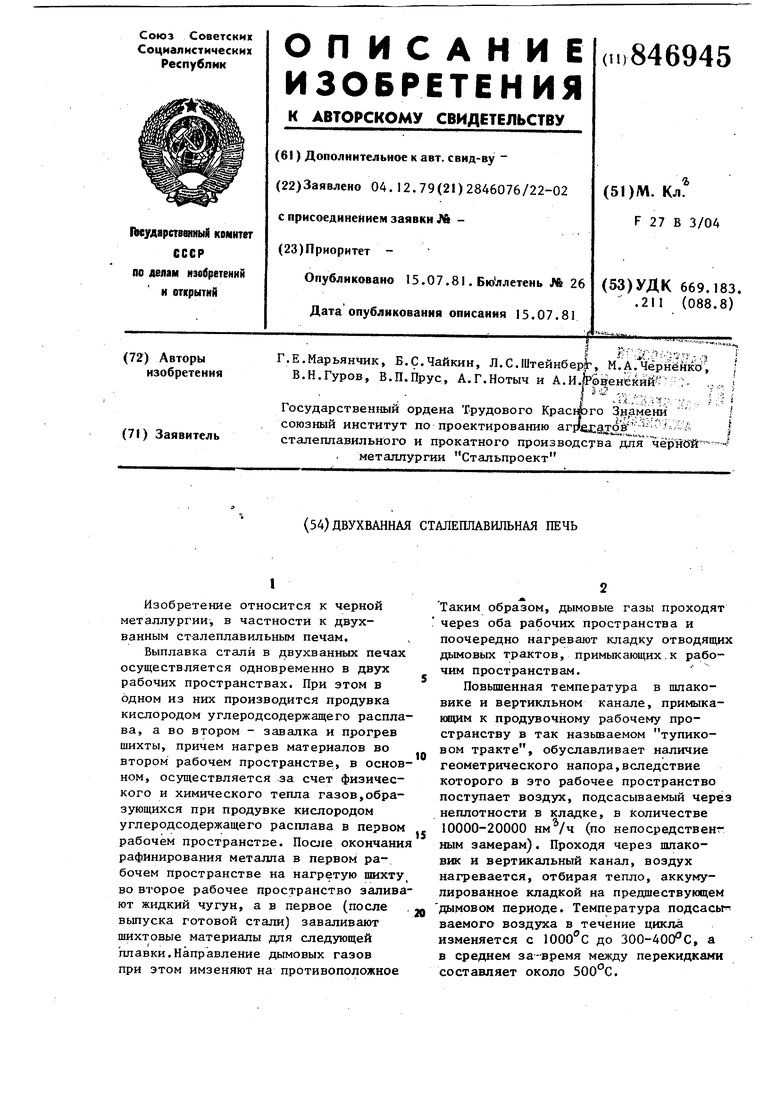

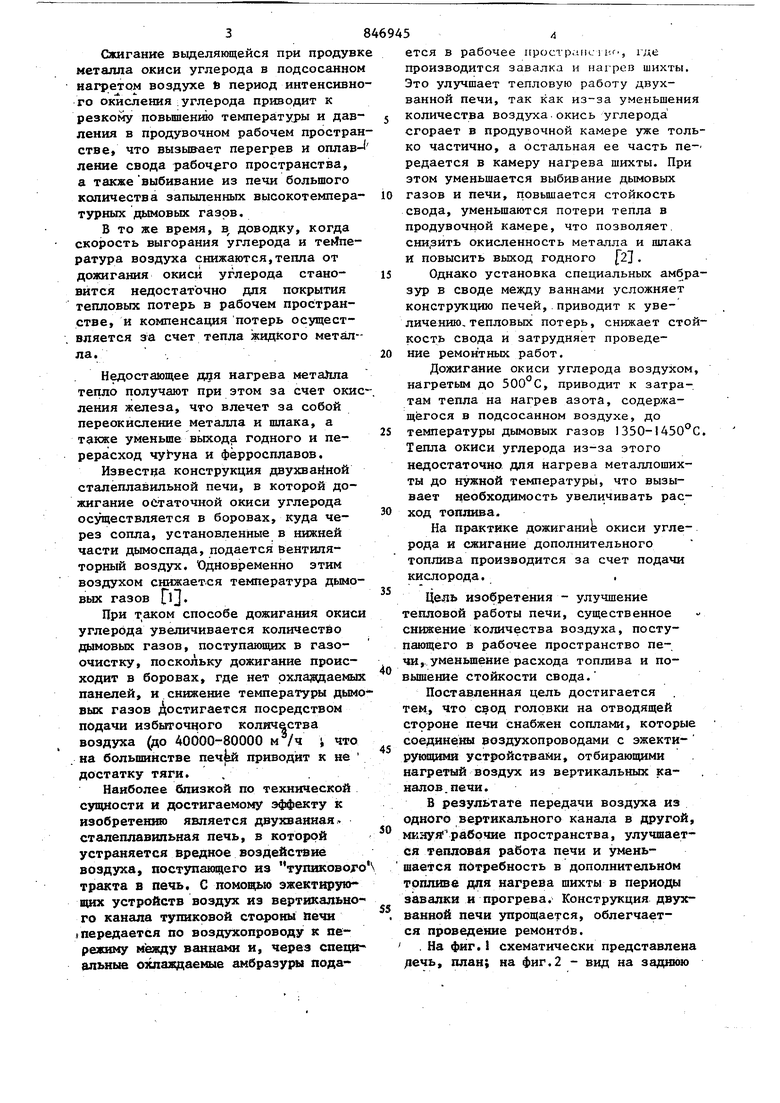

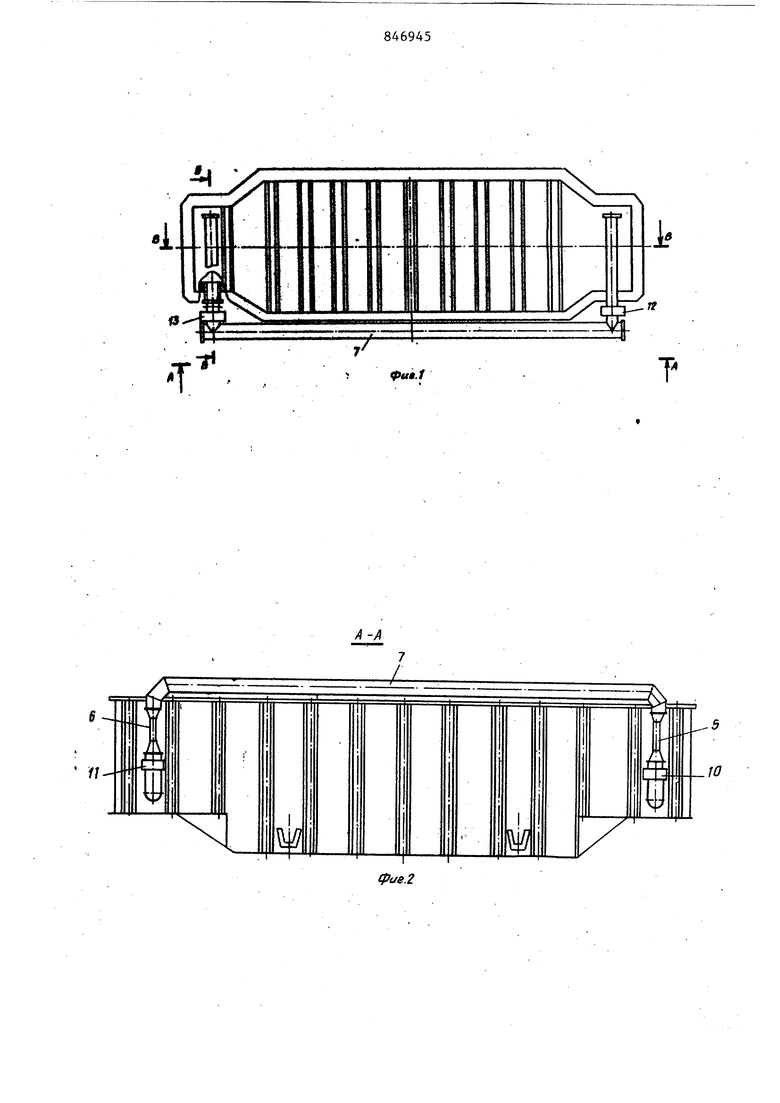

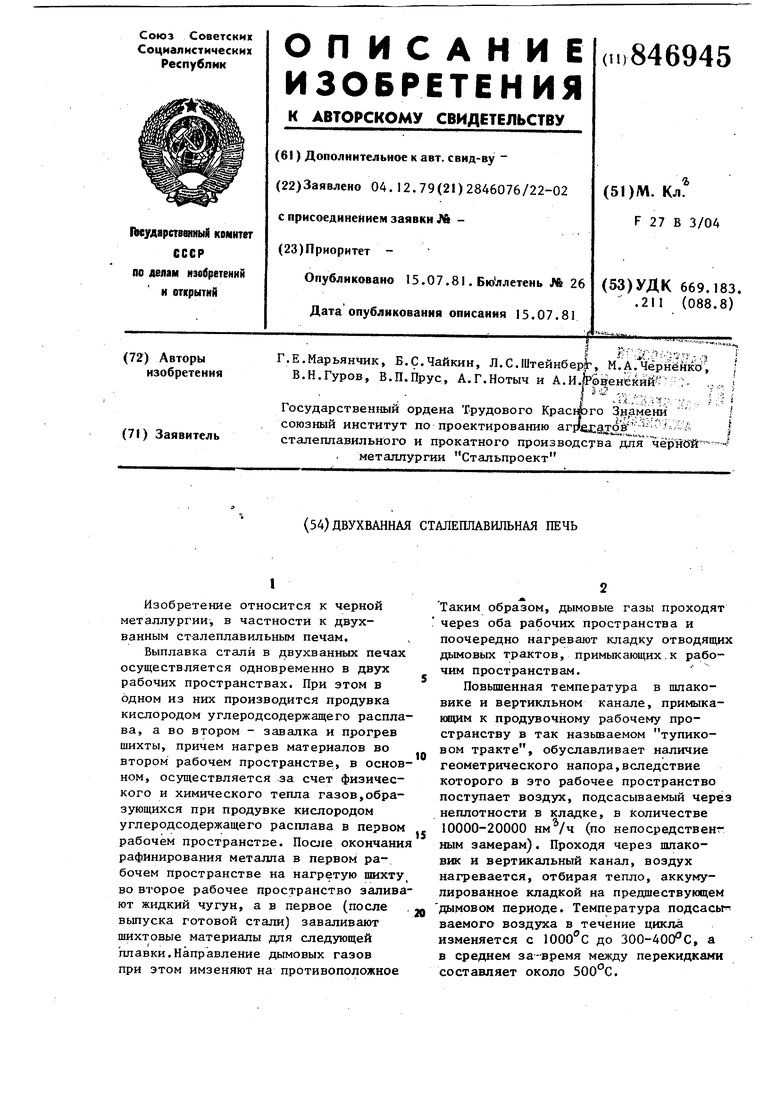

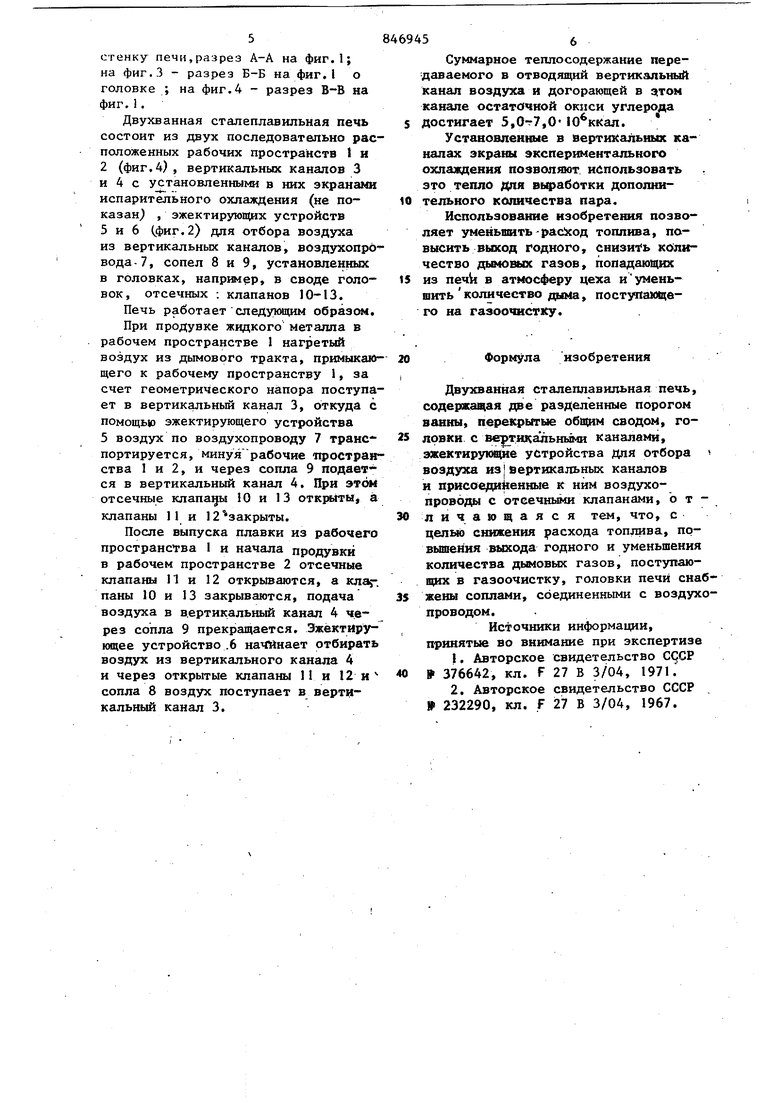

Изобретение относится к черной металлургии в частности к двухванным сталеплавильным печам. Выплавка стали в двухванных печах осуществляется одновременно в двух рабочих пространствах. При этом в одном из них производится продувка кислородом углеродсодержащего распла ва, а во втором - завалка и прогрев шихты, причем нагрев материалов во втором рабочем пространстве, в основ ном, осуществляется за счет физического и химического тепла газов,образующихся при продувке кислородом углеродсодержащего расплава в первом рабочем пространстве. После окончани рафинирования металла в первом рабочем пространстве на нагретую пшхту во второе рабочее пространство залива ют жидкий чугун, а в первое (после вьшуска готовой стали) заваливают шихтовые материалы для следующей I , .. плавки,Направление дымовых газов при этом имзеняют на противоположное Таким образом, дымовые газы проходят через оба рабочих пространства и поочередно нагревают кладку отводящих дымовых трактов, примыкающих.к рабочим пространствам. Повышенная температура в щлаковике и вертикльном канале, примыкающим к продувочному рабочему пространству в так назьшаемом тупиковом тракте, обуславливает наличие геометрического напора,вследствие которого в это рабочее пространство поступает воздух, подсасываемый через неплотности в кладке, в количестве 10000-20000 (по непосредственг ным замерам). Проходя через шлаковик и вертикальный канал, воздух нагревается, отбирая тепло, аккумулированное кладкой на предшествующем дымовом периоде. Температура подсасьп ваемого воздуха в течение цикла изменяется с 1000с до 300-400°С, а в среднем за-время между перекидками составляет около 500 С. Сжигание выделяющейся при продув металла окиси углерода в подсосанно нагретом воздухе и период интенсивн го окисления iуглерода приводит к резкому повышенмо температуры и дав ления в продувочном рабочем простра стве, что вызывает перегрев и оплав ленив свода рабочего пространства, а также выбивание из печи большого количества запыленных высокотемпера турных дымовых газов. В то же время, в доводку, когда скорость выгорания углерода и ратура воздуха снижаются,тепла от дожигания окиси углерода становится недостаточно для покрытия тепловых потерь в рабочем пространстве, и компенсация потерь осуществляется за счет тепла жидкого метал ла. , Недостающее для нагрева металла тепло получают при зтом за счет оки ления железа, что влечет за собой переокисление металла и шлака, а также уменьше выхода годного и перерасход чугуна и ферросплавов. Известна конструкция двухвайной сталеплавильной печи, в которой дожигание остаточной окиси углерода осуществляется в боровах, куда через сопла, установленные в нижней части дымоспада, подается вентиляторный воздух. Одновременно этим воздухом снижается температура дымо вых газов ПЗ При т,аком способе дожигания окис углерода увеличивается количестйо дымовых газов, поступаницих в газоочистку, поскольку дожигание происходит в боровах, где нет охлаждаемы панелей, и снижение температуры дым вых газов Достигается посредством подачи избыточного количества воздуха (до 40000-80000 м /ч ; что на большинстве печ приводит к не достатку тяги. . Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является двухваииая. сталеплавильная печь, в которой устраняется вредное воздействие воздуха, поступакйцего из тупиковог тракта в печь. С помощью эжектирую щих устройств воздух из вертикально го канала тупиковой староны печи «передается по воздухопроводу к пе режиму между ваннами и, через Спещг альные охлахздаемые амбразуры подается в рабочее прострапс i nf, где производится завалка и нагрев шихты. Это улучшает тепловую работу двухванной печи, так как из-за уменьшения количества воздуха, окись углерода сгорает в продувочной камере уже только частично, а остальная ее часть передается в камеру нагрева шихты. При этом уменьшается выбивание дымовых газов и печи, повьпиается стойкость свода, уменьшаются потери тепла в продувочной камере, что позволяет, сни.зить окисленность металла и шлака и повысить выход годного f2j. Однако установка специальных амбразур в своде между ваннами усложняет конструкцию печей,.приводит к увеличению, тепловых потерь, снижает стойкость свода и затрудняет проведение ремонтных работ. Дожигание окиси углерода воздухом, нагретым до , приводит к затратам тепла на нагрев азота, содержащегося в подсосанном воздухе, до температуры дымовых газов 1350-1450с. Тепла окиси углерода из-за этого недостаточно для нагрева металлошихты до нужной температуры, что вызывает необходимость увеличивать расход топлива. На практике дожиганий окиси углерода и сжигание дополнительного топлива производится за счет подачи кислорода. Цель изобретения - улучшение епловой работы печи, существенное нижение количества воздуха, постуающего в рабочее пространство пеи, уменьшение расхода топлива и поышение стойкости свода. Поставленная цель достигается ем, что свод головки на отводящей тороне печи снабжен соплами, которые оединеш воздухопроводами с эжектиующшш устройствами, отбирающими агретый воздух из вертикальных каалов .печи. В результате передачи воздуха из дного вертикального канала в другой, кяуя рабочие пространства, улучшаетя тепловая работа печи и уменьается потребность в дополнительном опливе для нагрева шихты в периоды а,валки и прогрева. Конструкция двуханной печи упрощается, облегчаетя проведение peMOHTds. . На фиг.I схематически представлена ечь, план; на фиг.2 - вид на заднюю стенку печн,разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1 о головке ; на фиг.4 - разрез В-В на фиг.. Двухванная сталеплавильная печь состоит из двух последовательно рас положенных рабочих пространств 1 и 2 (фиг.4), вертикальных каналов 3 и 4 с у с тановленными в них экранами испарительного охлаждения (не показан) , эжектирующих устройств 5 и 6 (фиг.2) для отбора воздуха из вертикальных каналов, воздухопро вода - 7, сопел 8 и 9, установленных в головках, например, в своде головок, отсечных : клапанов 10-13. Печь работает следующим образом. При продувке жидкого металла в рабочем пространстве 1 нагретый воздух из дымового тракта, примыкаю щего к рабочему пространству 1 за счет геометрического напора поступа ет в вертикальный канал 3, откуда с помощью эжектирующего устройства 5 воздух по воздухопроводу 7 транспортируется, минуя рабочие Простран ства 1 и 2, и через сопла 9 подается в вертикальный канал 4. При отсечные клапа |ы 10 и 13 а клапаны Пи 12 закрыты. После выпуска плавки из рабочего пространства 1 и начала продувки в рабочем пространстве 2 отсечные клапаны П и 12 открьюаются, а кпа паны 10 и 13 закрываются, подача воздуха в вертикальный канал 4 через сопла 9 прекращается. ЭжектИрующее устройство .6 начинает отбирать воздух из вертикального канала 4 и через открытые клапаны Пи 12 и сопла 8 воздух поступает в вертикальный канал 3. 56 Суммарное теплосодержание пере:даваемого в отводящий вертикальный канал воздуха и догорающей в з{том канале остаточной окиси углерода достигает 5,0-7,. Устааовяенные в вертикальных каналах экраны экспер1шентального охлаждения позволяют использовать это тепло для вьфаботки дополнительного количества пара. Использование изобретения позволяет уменьшить топлива, повысить выход годного, снизить кс личество дымовых газов, попадающих из печ в атмосферу цеха иуменьшить количество дыма, поступающего на газоочистку. Формула изобретения -. , Двухванная сталеплавильная печь, содержащая две разделенные порогом , перекрытые общим сводом, головки с ве| тикальньо 1и каналами, эжектирукщие устройства для отбора воздуха из I вертикальных каналов и присоединенные к ним воздухопроводы с отсечны1ми клапанами, о т л и чающаяся тем, что, с целью снижения расхода топлива, повышения выхода годного и уменьшения количества дьмовых газов, поступающих в газоочистку, головки печи снабжены соплами, соединенными с воздухопроводом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство в 376642, кл. F 27 В 3/04, 1971. 2.Авторское свидетельство СССР , 9 232290, кл. F 27 В 3/04, 1967.

- :

flr

«

rf

Т

ftu.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления тепловым режимом в двухванной печи | 1981 |

|

SU988876A1 |

| ДВУХВАННАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 1973 |

|

SU376642A1 |

| Двухванная сталеплавильная печь | 1982 |

|

SU1084569A1 |

| Двухванная сталеплавильная печь | 1977 |

|

SU620774A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| Способ выплавки стали в двухванных печах | 1983 |

|

SU1148873A1 |

| Двухванная сталеплавильная печь | 1976 |

|

SU594394A1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1988 |

|

SU1693076A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2183803C1 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

//-7 /

5-5

Авторы

Даты

1981-07-15—Публикация

1979-12-04—Подача