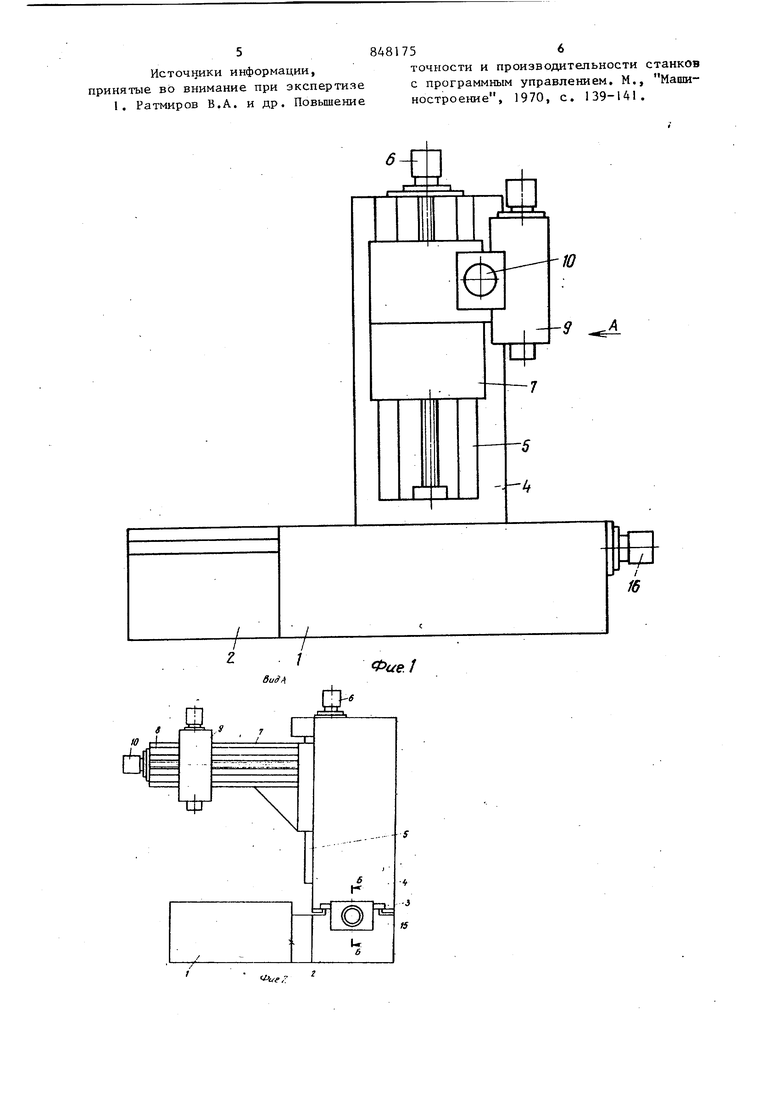

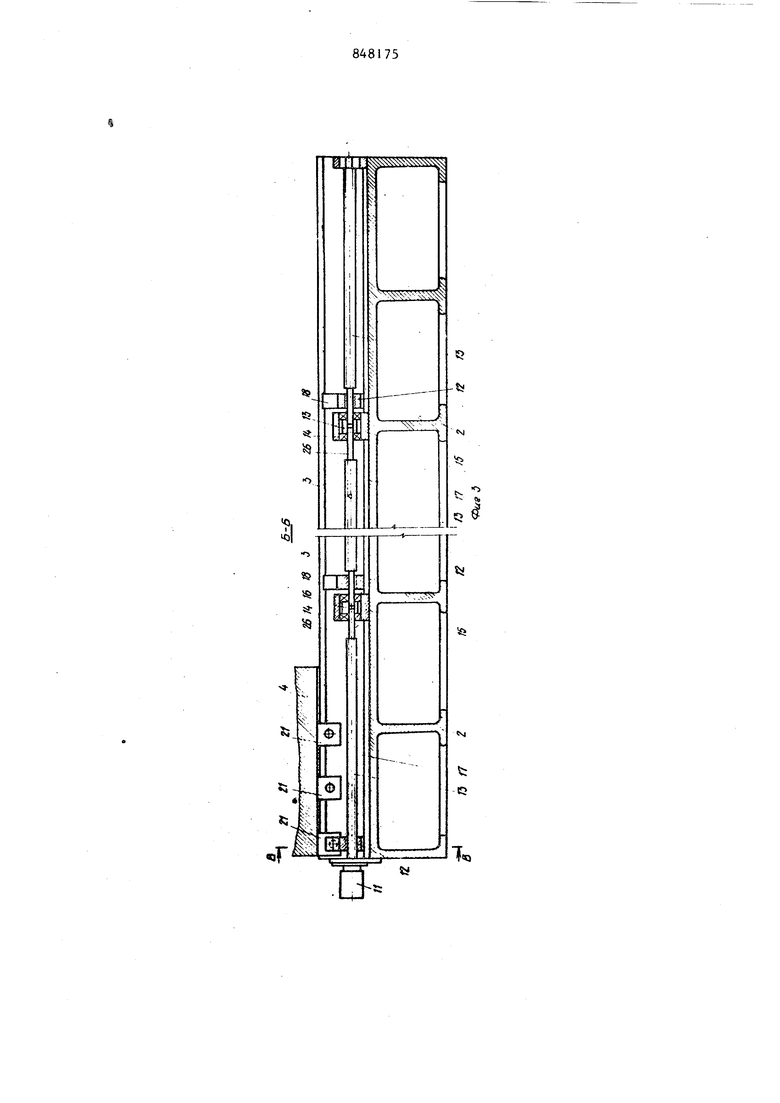

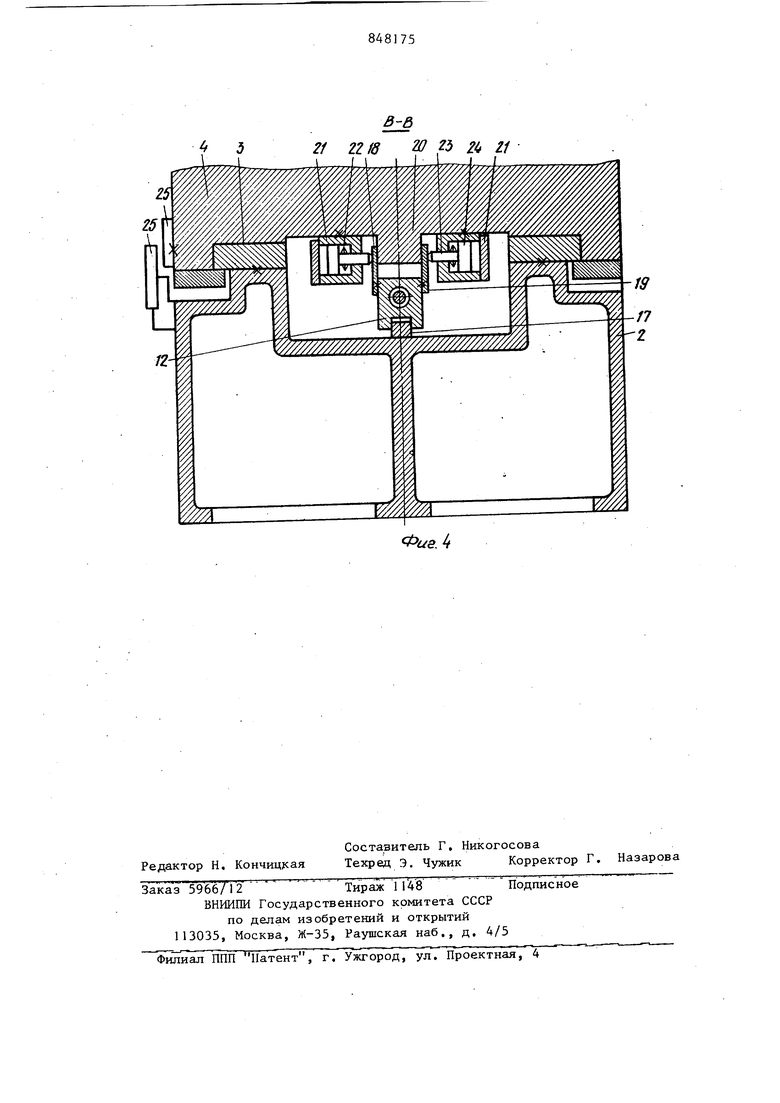

38 торой с возможностью продольного пере мещения установлен позиционируемый орган 4, снабженный направляющими 5, для вертикального перемещения приводом 6 рукава 7 с направляющими 8 шпин дельной головки 9, перемадаемой в поперечном направлении приводом 0. На станине 2 установлен привод подачи позиционируемого органа 4, сосТОЯ1191Й из электродвигателя 11 и трех автономных прецизионных, шариковинтовых передач, включающих в себя гайку 12 и винт 13. Винты 13 шариковинтовых передач смонтированы на подшипниках 14 в кронштейнах 15 и соединены доуг с другом клеммами 16. Суммарная длина винтов обеспечивает необходимую длину координатного перемещения позиционируемого органа 4. От углового проворота гайка 12 предохраняётся шпонкой 17, установленной на станине 2, На боковых поверхностях гаек 12 закреплены пластины 18 и 19. Позиционируемый орган выполнен с выступом 20. взаимодействуюищм с внутренними плоскостями пластин 18 и 19, а с внешними плоскостями указанных пластин взаимодействуют механизмы 21 зажима, жестко установленные на позиционируемом органе 4 и выполненные в виде гидроцилиндров, включакндих подпружиненный пружиной 22 шток 23 и поршень 24. Координатное перемещехше позиционируемого органа 4 контролируется датчиком пути 25, осуществляющим обратную связь между устройством программного управления (не показано и двигателем 11. Станок работает следукшщм образом По команде программного управления подается давление в поршневые полости гидроцилиндров первого механизма 21 зажима, в результате чего шток 23 прижимает пластины 18 и 19 к высту пу 20 с усилием, создающи м силу трени в местах контакта пластин со штоком и выступом и достаточную для перемещения позиционируемого органа 4 по направляющим 3. Затем включается двигатель 1i, который приводат во вращение винты 13 шариковинтовых передач, при этом осуществляется поступательное перемещение первой гайки 12 и связанного с ней позиционируемого органа 4 до тех пор, пока не используется ход первого винта 13, в конце которого второй механизм зажима 21 подключается ко второй гайке 12, ко54торая находится на цилиндрической шейке, 26 второго винта 13. Первая гайка 12 шариковинтовой передачи переходит на цилиндрическую шейку 26 своего винта 13 и отключается от позиционируемого органа 4, для чего поршневая полость гидроцилиндра первого механизма 21 зажима соединяется со сливом, при этом шток 23 под действием пружин 22 отводится от пластин 18 и 19 и образует зазор между последними и выступом 20. Дальнейшее перемещение позиционируемого органа 4 осу1цествляется второй шариковинтовой передачей до тех пор, пока не используется ход ее винта и т.д. В конце координатного перемещения, контролируемого датчиком пути 25, устройство программного управления дает команду на останов позиционируемого органа 4. При перемещении позиционируемого органа 4 в противоположном направлении (в сторону двигателя) подключение передач к нему производится в обратном порядке. Выполнение привода подачи в виде ииследовательно установленных и срабатывающих прецизионных шарив овинтовых передач позволяет осуществить большие координатные перемещения с высокой точностью. Это расширяет технологические возможности станка и позволяет производить обработку длинных корпусных деталей типа плит, станин, рам с высокой точностью взаимного расположения обрабатываемых поверхностей. Формула изобретения Металлорежуший станок, содержащий привод подачи позиционируемого органа, выполненный в виде винтовой передачи, винт которой установлен на станине, а гайка - на позиционируемом органе, отличающийся теи, что, с целью увеличения длины координатного перемещения, позиционируемый орган снабжен, по меньшей мере, двумя зажимными механизмами, а привод подачи выполнен в виде, по меньшей мере, двух автономных винтовых передач, последовательно установленных на станине с суммарной длиной винтов, обеспечивающей необходимую длину координатного перемещения, причем зажимной механизм выполнен взаимодействующим с гайкой. 5 Источники информации, принятые во внимание при экспертизе 1. Ратмиров В.А. и др. Повьшение 8481756 точности и производительности станков с программным управлением, М., Машиностроение, 1970, с. 139-141.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения подвижного узла металлорежущего станка относительно неподвижного | 1979 |

|

SU1113233A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| Рабочий орган станка | 1983 |

|

SU1144832A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Привод перемещения стола плоскошлифовального станка для глубинного шлифования | 1983 |

|

SU1155433A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для перемещения подвижного узла | 1976 |

|

SU729029A1 |

| Многоцелевой координатно-сверлильный станок | 1982 |

|

SU1060397A1 |

-ю

j

I

--е

Ф-6

h

ue.f

Ц

fff

3 15

55

SJ, «i

i5

o

«

5S

Ф

5

%

K ts

N

л

V

4 t

Q

4i trf B-Q 22(8 W 2-3 f«

ФиеЛ 11

Авторы

Даты

1981-07-23—Публикация

1979-10-03—Подача