384

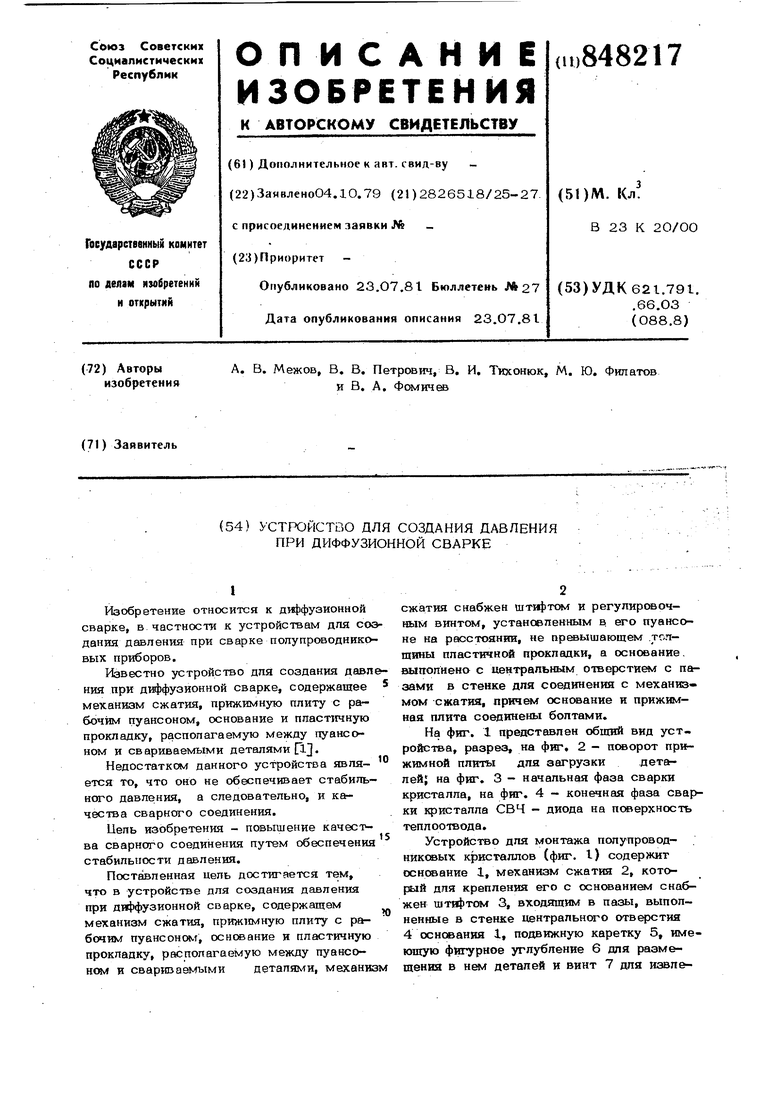

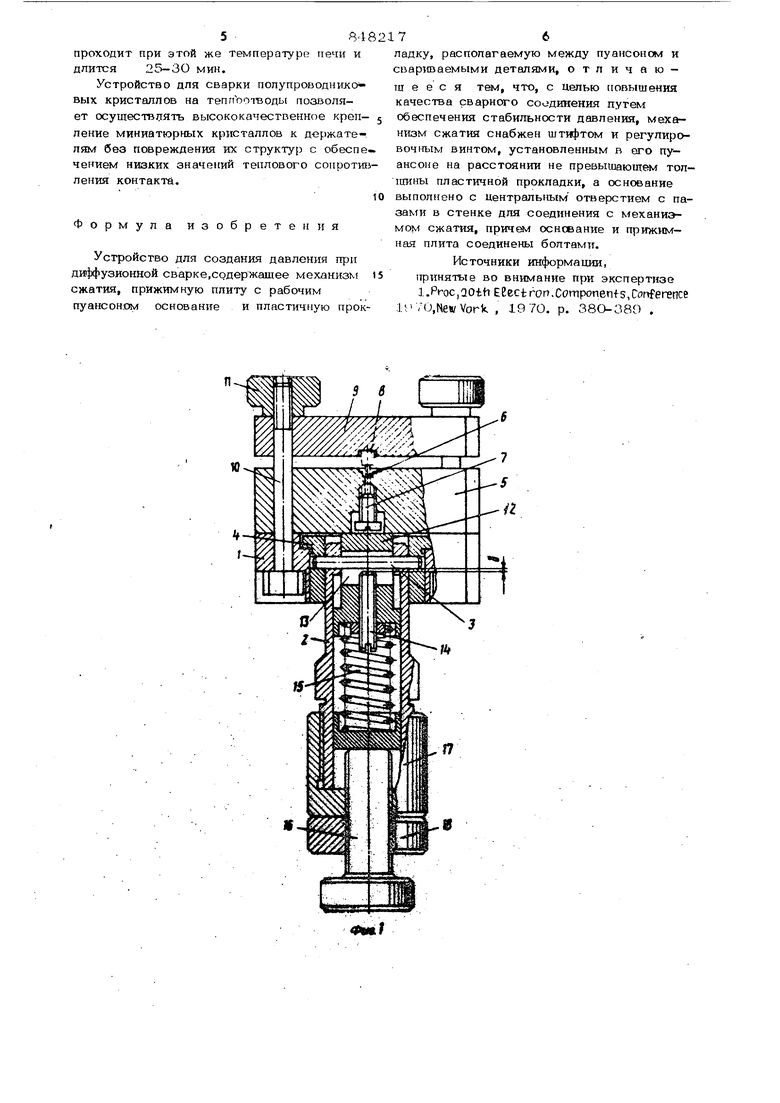

чения деталей после сварки, рабочий пуансон 8, упирающийся в прижимную плиту 9, два фиксируюших болта Юс зажимными гайками 11. Механизм сжатия 2 содержит пуансон 12 Б виде цилиндра, имеющий продольное окно 13, через когорое проходит штифт 3, регулировочный винт 14, пружину 1Ь сжимаемую

винтом 16, крышку 17 и гайку 18, фиксирующую положение винта 16.

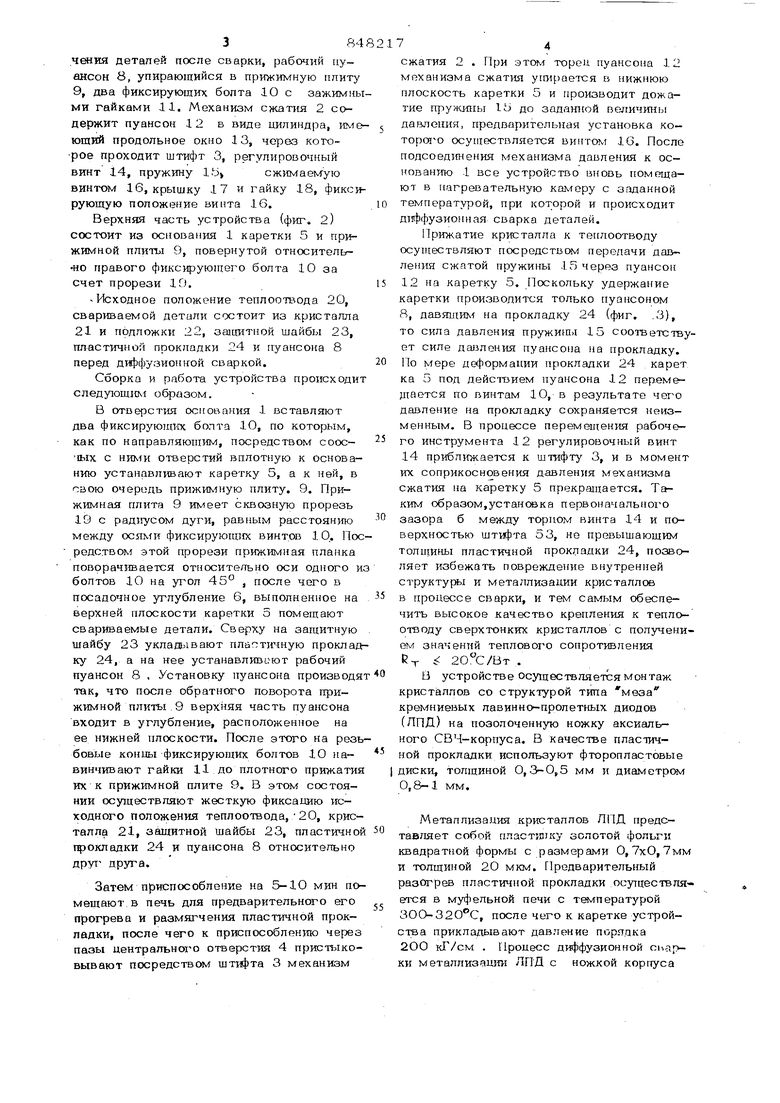

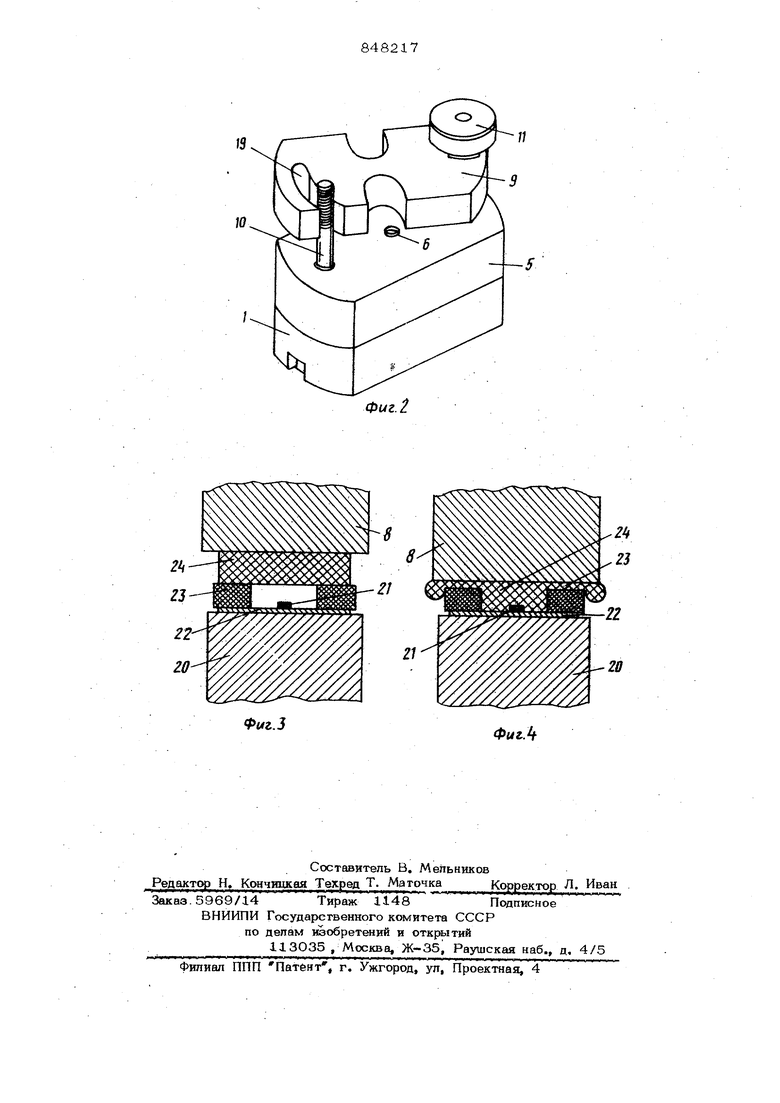

Верхняя часть устройства (фиг. 2) состоит из основания 1 каретки 5 и прижимной плиты 9, повернутой относительно правого фиксирующего болта 10 за счет прорези 10.

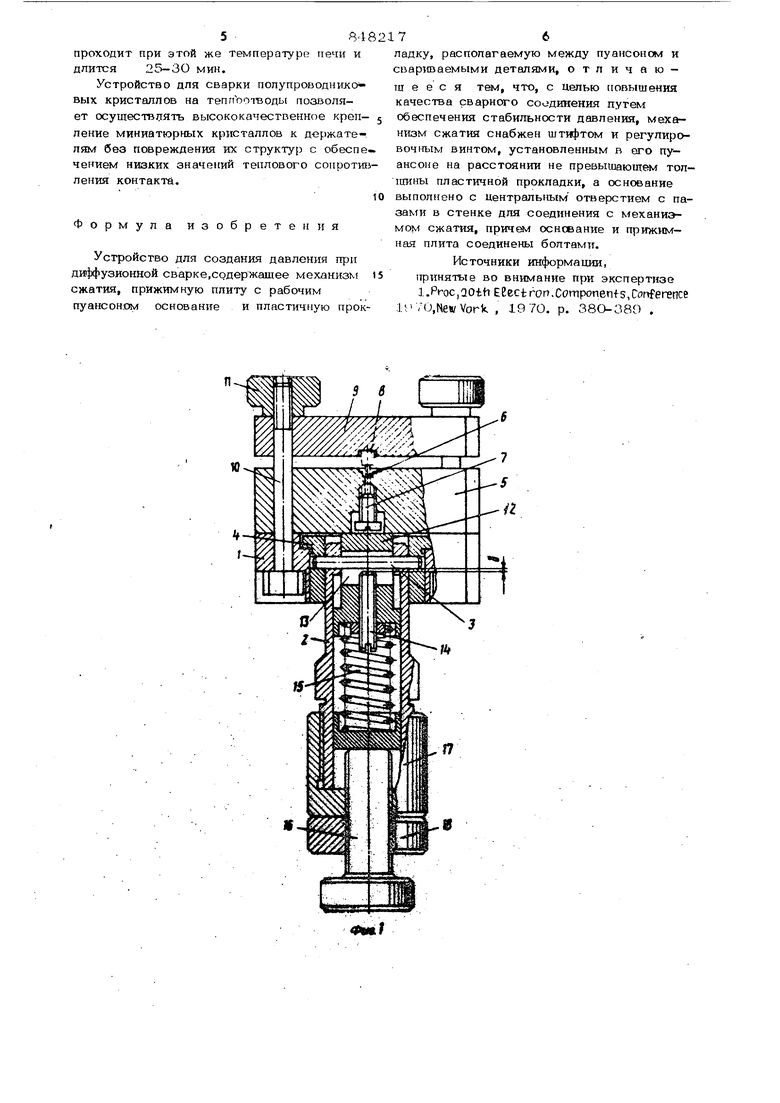

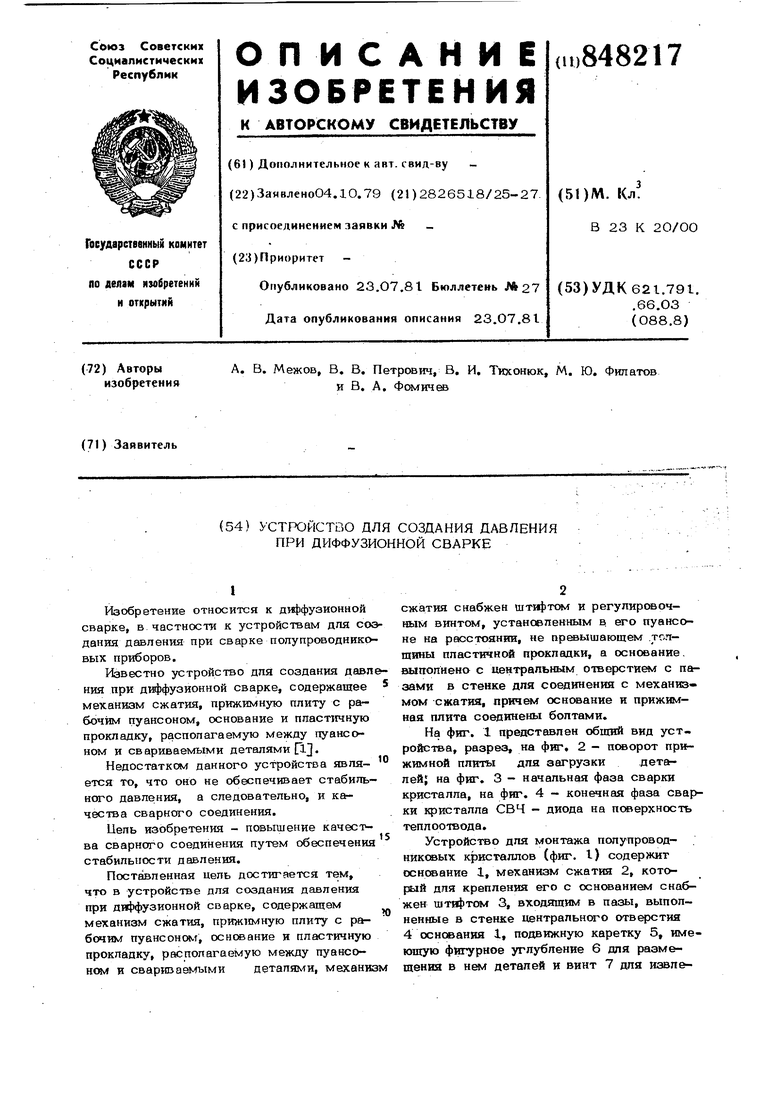

Исходное положение теплоотвода 20, свариваемой детали состоит из кристалла 21 и подложки 22, защитной шайбы 23, пластичной прокладки 24 и гуансона 8 перед ди|)фузионной сваркой.

Сборка и работа устройства происходит следующ м образом.

В отверстия основания 1 вставляют два фиксирующ1гх болта 10, по которым, как по направляющим, посредством соосчых с ник1и отверстий вплотную к основанию устанавливают каретку 5, а к ней, в свою очередь прижик ную плиту. 9. Прижимная плита 9 имеет сквозную прорезь 19 с рад1гусом дуги, равным расстоянию между осями фиксирующих винтов 10. Посредством этой прорези прижимная планка поворач таатся относительно оси одного и болтов 10 на угол 45° , после чего в посадочное углубление 6, выполненное на верхней плоскости каретки 5 помещают свариваемые детали. Сверху на защитную шайбу 23 укладлвают пластичную прокладку 24, а на нее устанавливают рабочий пуансон 8 , Установку пуансона производя так, что после обратного поворота прижимной плиты 9 верхняя часть пуансона входит в углубление, расположенное на ее нижней плоскости. После этого на резьбовые КОН11Ы фиксирующих болтов 10 навинчивают гайки 11 до плотного прижатия Кх к прижимной плите 9, В этом состоянии осуществляют жесткую фиксацию исходного положения теппоотвода, 20, кристалла 21, ааихитной шайбы 23, пластичной трокладки 24 и пуансона 8 относительно друг- друга.

Затем приспособление на 5-10 мин помещают в печь для предварительного его прогрева и размягчения пластичной прокладки, после чего к приспособление через пазы центрального отверстия 4 пристыковывают посредством штифта 3 механизм

V4

сжатия 2 . При этом торец пуансона 12 механизма сжатия уг01рае7ся в нижнюю плоскость каретки 5 и производит дожатие прулашы 15 до задатюй величины давления, предварительная установка ко- TopoiO осуществляется винтом 16. После подсоединения механизма давления к основанию 1 все устройство вновь пометда- ют в нагревательную как-(еру с заданной температурой, при которой и происходит Д1 ффузионная сварка деталей.

Прижатие кристалла к теплоотводу осуществляют посредствгаи передачи давления сжатой пружины 15 через пуансон 12 на каретку 5, Поскольку удержание каретки производится только пуансоном 8, давящизч на прокладку 24 (фиг. .3), то сила давления пружиш.1 15 соответствет силе дшзления пуансона на прокладку. По мере деформации прокладки 24 карет ка 5 под действием пуансона 12 перемедшется по винтам 1О, в результате чего давление на прокладку сохраняется неизменным. В процессе перемещения рабочего инструмента 12 регулировочный винт 14 приближается к штифту 3, и в момент их соприкосновения давления механизма сжатия на каретку 5 прекращается. образом,установка первоначальаохО зазора б между торцом винта 14 и поверхностью штифта 53, не превышающим толишнь пластичной прокладки 24, по; оляет избежать повреждение внутренней структур и металлизации кристалле в процессе сварки, и тем самым обеспечить высокое качество крепления к теплоо-геоду сверхтонких кристаллов с получением значений теплового сопротивления RT 20с/Вт .

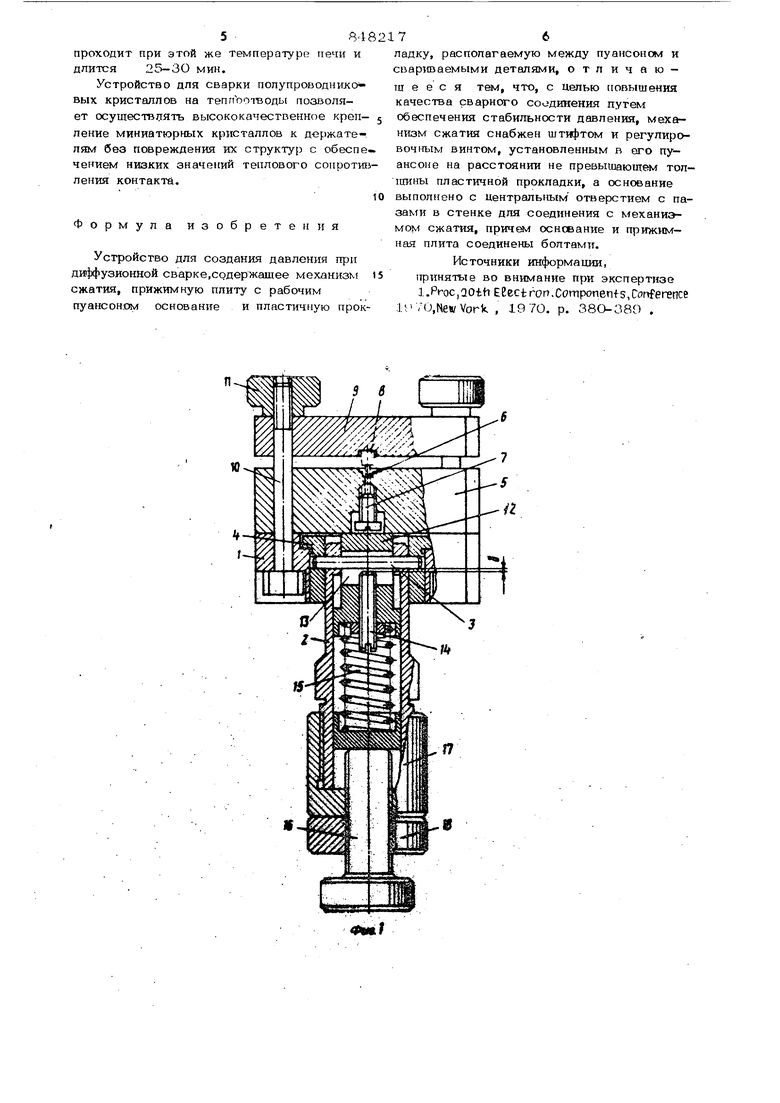

В устройстве Осуществляется монтаж кристаллов со структурой типа меза кремниевых лавинно-пролетных диодов (ЛПД) на позолоченную ножку аксиального СВЧ-корпуса. В качестве пластичной прокладки используют фторопластовые диски, толщиной 0,3-0,5 мм и диаметром 0,8-1 мм.

Металлизация кристаллов ЛПД представ7шет собой пласткжу золотой фольги квадратной формы с размерами 0,7хО,7м и толщиной 2О мкм. Предварительный разогрев пластичной прокладки осуществляется в муфельной печи с тетлпературой ЗОО-320С, после чего к каретке устройства прикладывают давление порядка 2ОО кГ/см . Процесс диффузионной сьарки металлизашт ЛПД с ножкой корпуса

5А482

проходит при этой же температуре печи и длится 25-ЗО мин.

Устройство для сварки полупроводнике вых кристаллов на теппоопводы позволяет осуществлять высококачественное креп- 5 ление миниатюрных кристаллов к держателям без повреждения их структур с обеспечением низких значений теплового conpoTKfiления контакта.

Формула изобретения

Устройство для создания давления при диффузионной сварке.содержащее механизм 15 сжатия, прижимную плиту с рабочим пуансоном основание и пластичную прок176

ладку, располагаемую между пуансоном и свар1таемыми деталями, отличаю - ш е е с я тем, что, с цепью (ювышения качества сварного соединения путем обеспечения стабильности давления, механизм сжатия снабжен штифтом и регулировочным винтом, установленным в его пуансоне на расстоянии не превышающем толщины пластичной прокладки, а основание выполнено с центральным отверстием с пазами в стенке для соединения с механизмом сжатия, причо основание и прижимная плита соединены бол там тт.

Источники информации, принятые во внимание при экспертизе l.Proc,QOtfi Electron.Components,Conference liVO.New VorV, . 19 7O. p. 380-380 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запечатывания пакетов из термопластичного материала | 1990 |

|

SU1775329A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖКИ ПЕРЕДКА БОТИНКА НА КОЛОДКУ | 1971 |

|

SU322872A1 |

| Штемпельный станок-полуавтомат | 1990 |

|

SU1781085A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| АВТОМАТИЧЕСКАЯ СВАРОЧНАЯ МАШИНА ДЛЯ ПРОДОЛЬНОГО ОРЕБРЕНИЯ ТРУБ | 2021 |

|

RU2785395C1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

| Контактный зажим | 1976 |

|

SU612320A1 |

Ю

Фиг. 2

Фиг.З

Фиг. 4

Авторы

Даты

1981-07-23—Публикация

1979-10-04—Подача