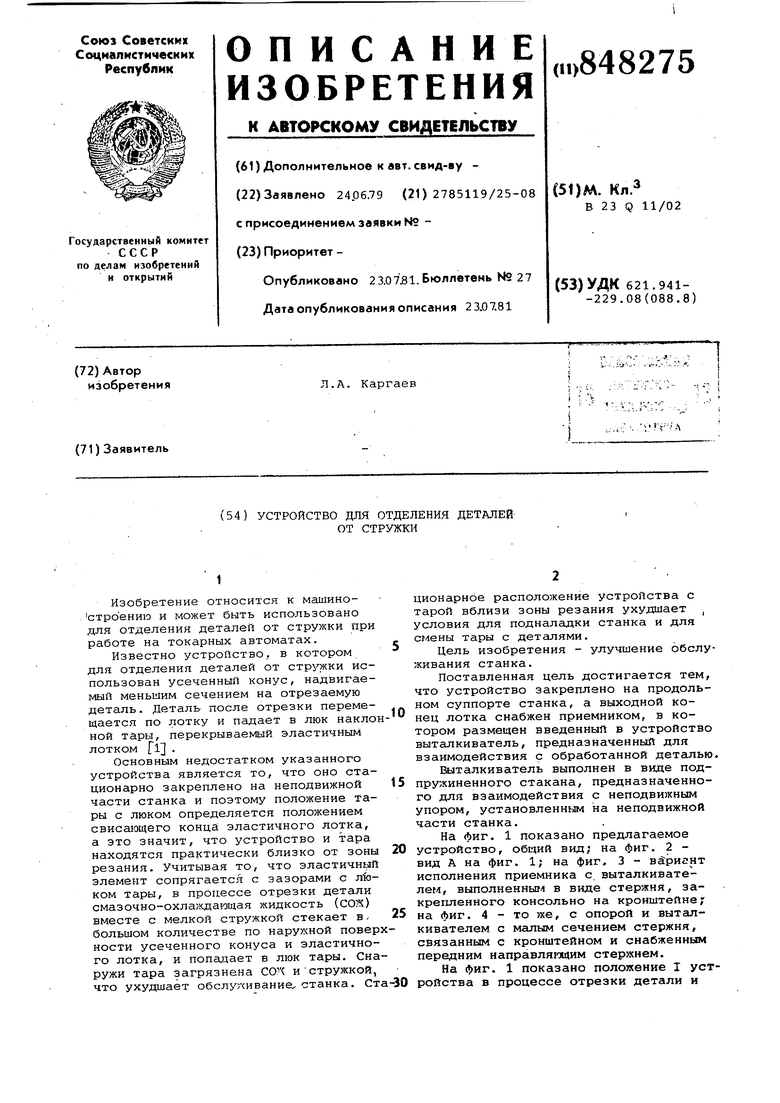

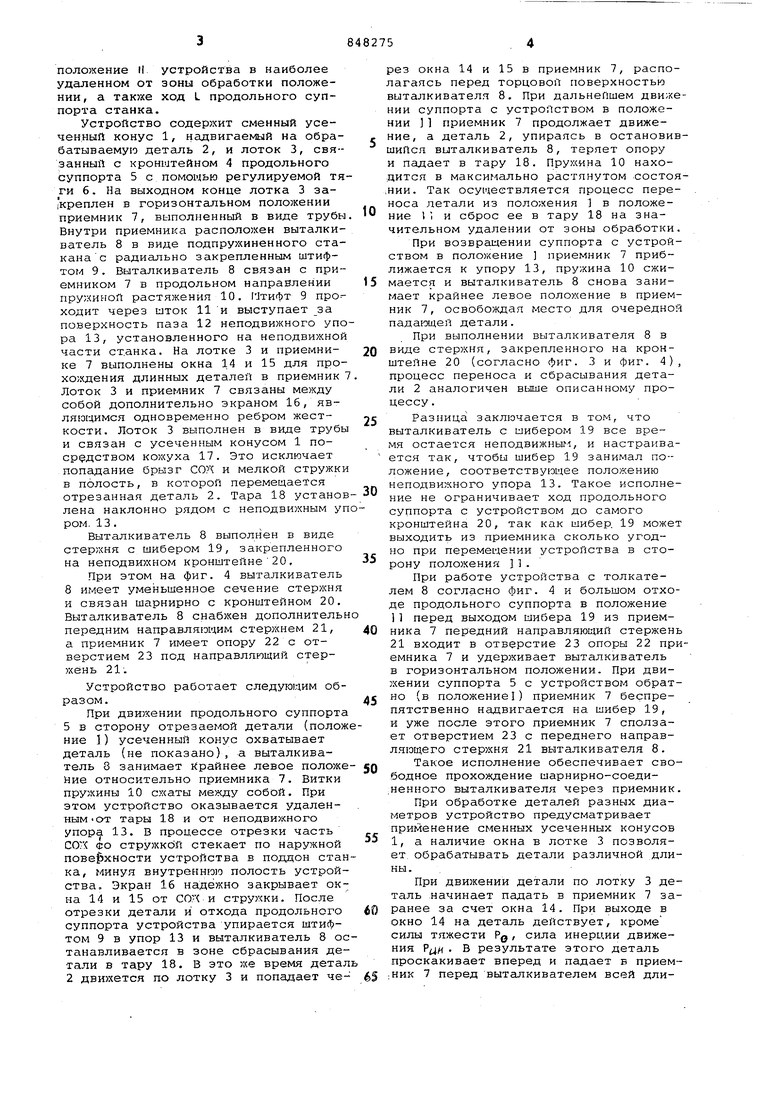

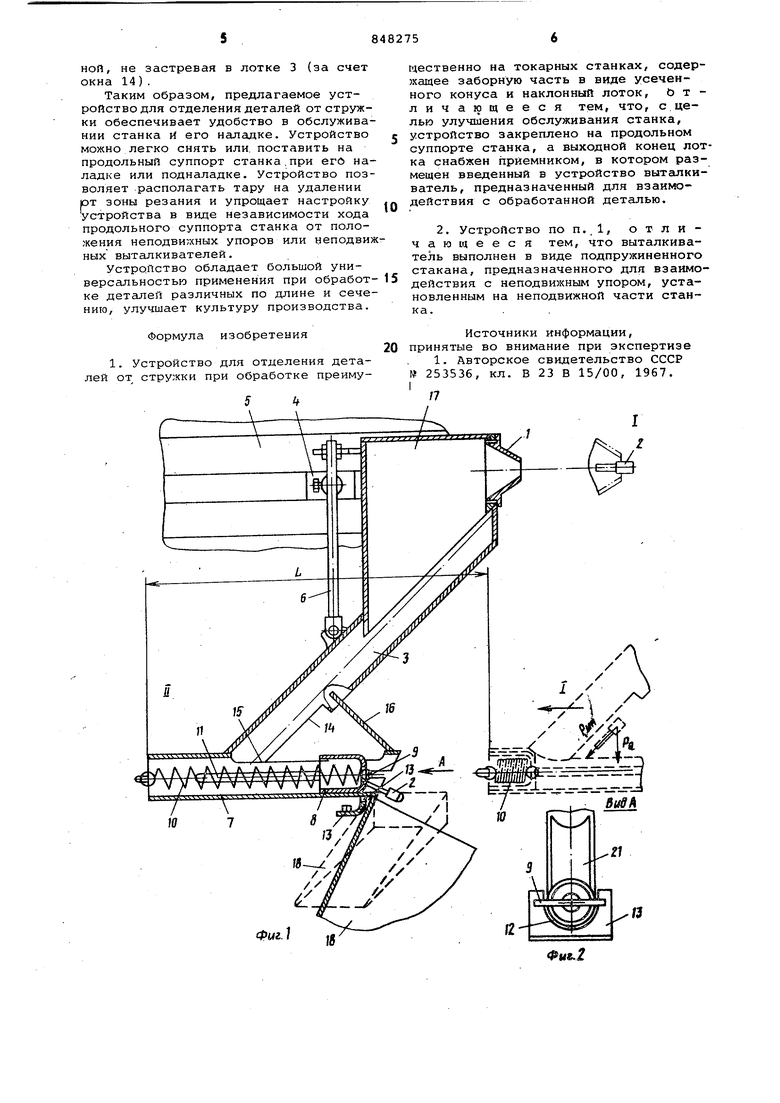

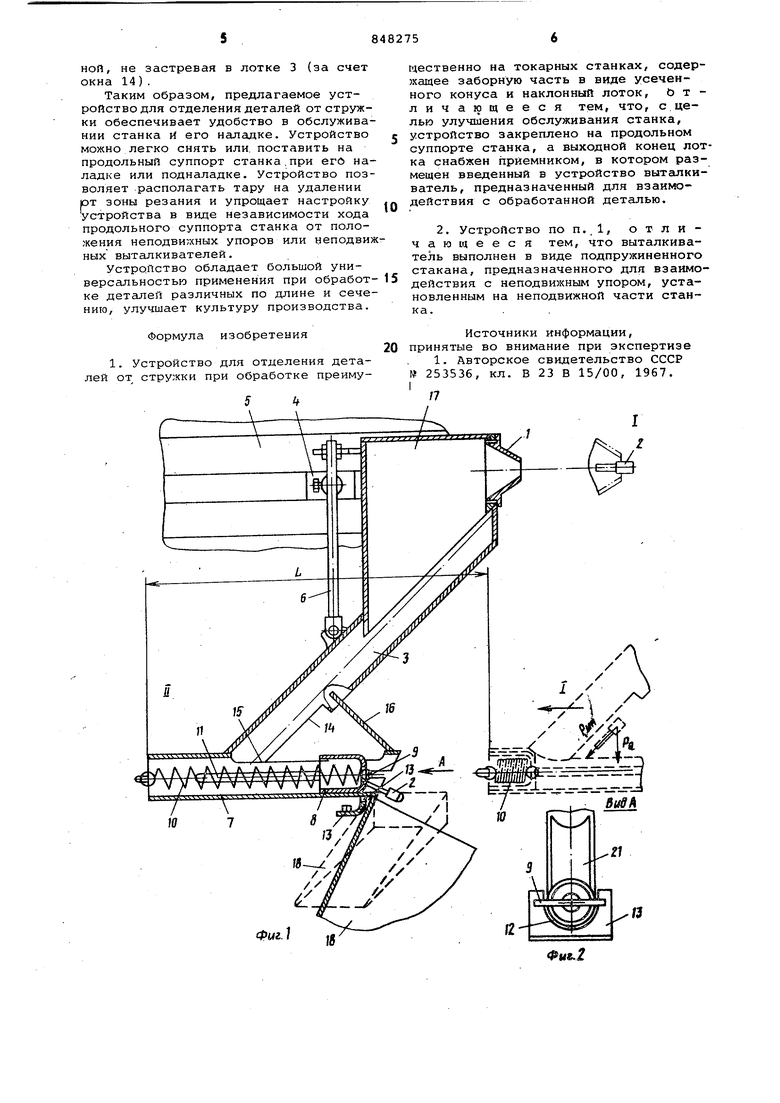

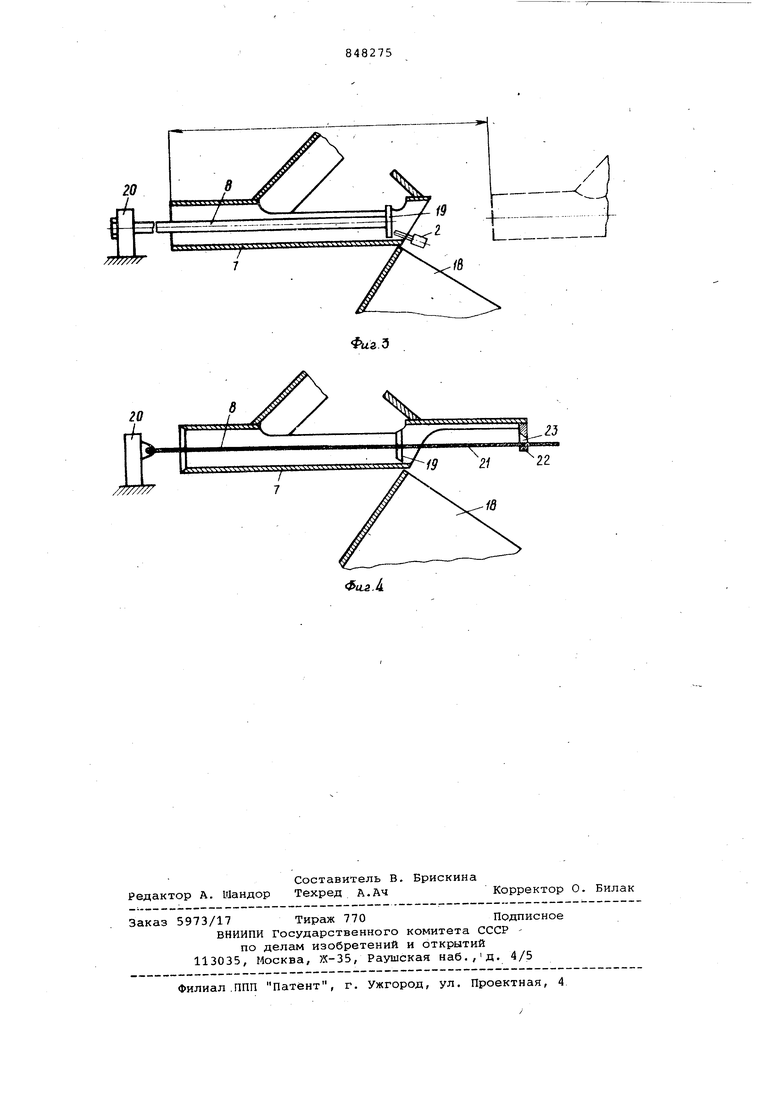

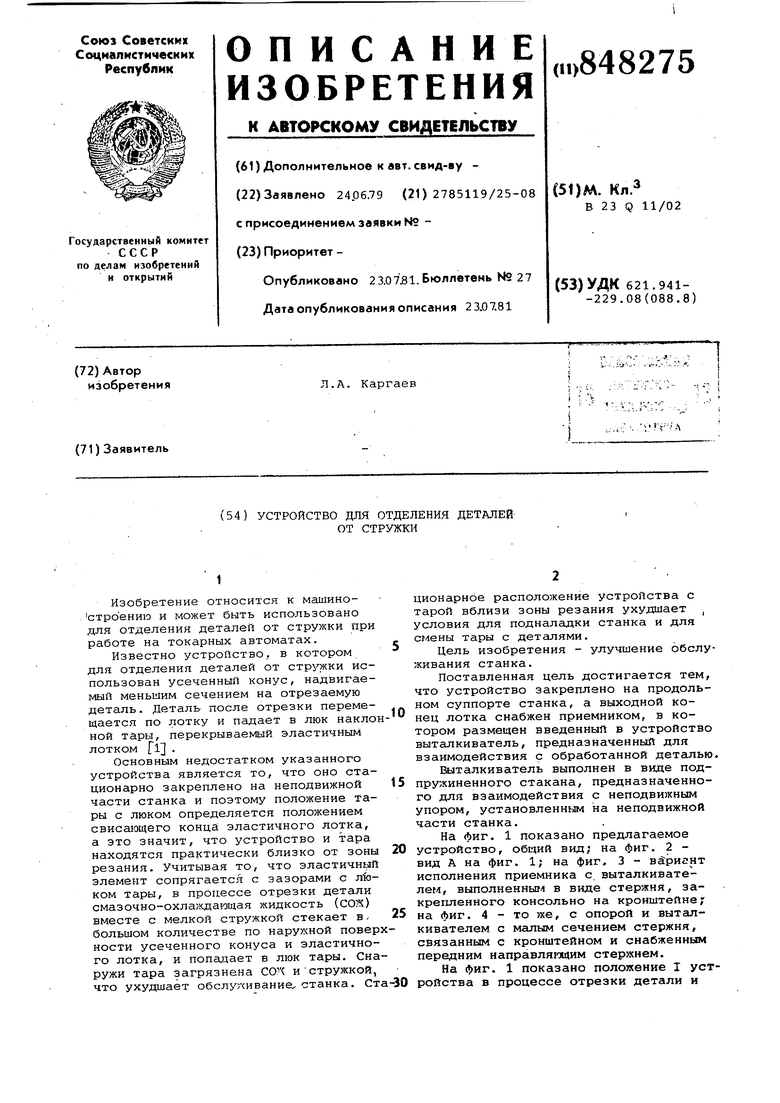

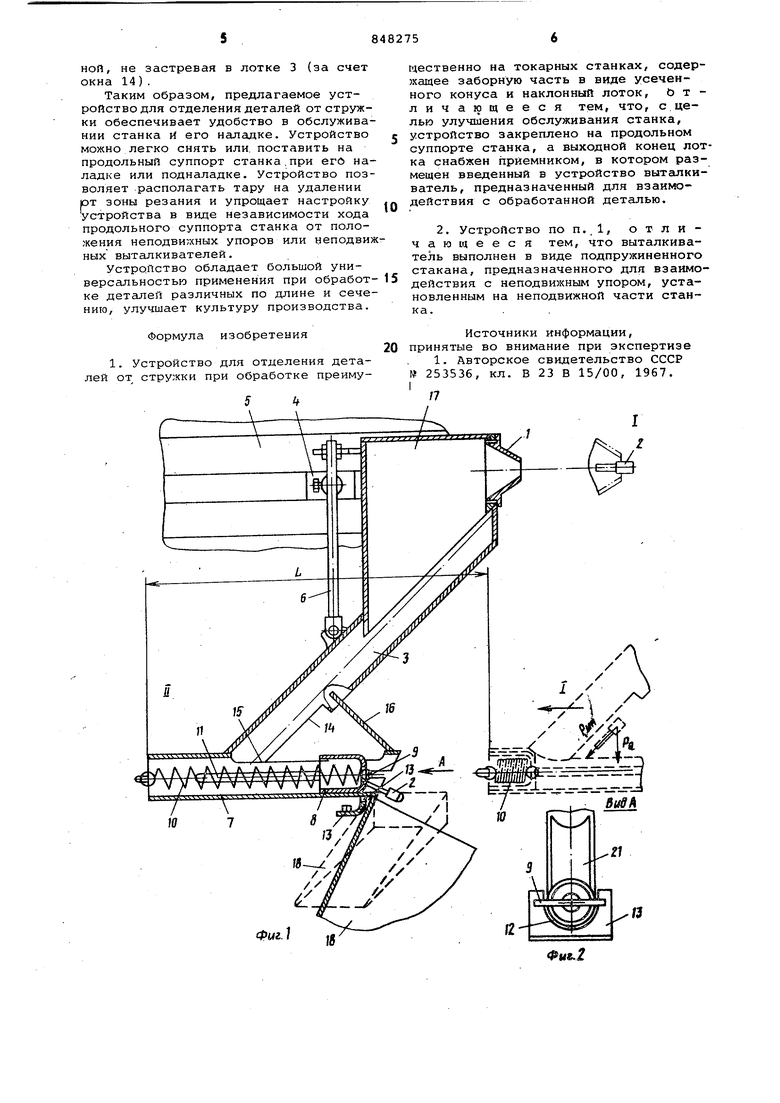

Изобретение относится к машиностроению и может быть использовано для отделения деталей от стружки при работе на токарных автоматах. Известно устройство, в котором для отделения деталей от стружки использован усеченный конус, надвигаемый меньшим сечением на отрезаемую деталь. Деталь после отрезки перемещается по лотку и падает в люк накло ной тары, перекрываемый эластичным лотком Гц Основным недостатком указанного устройства является то, что оно стационарно закреплено на неподвижной части станка и поэтому положение тары с люком определяется положением свисающего конца эластичного лотка, а это значит, что устройство и тара находятся практически близко от зоны резания. Учитывая то, что эластичный элемент сопрягается с зазорами с ликом тары, в процессе отрезки детали смазочно-охлаждающая жидкость (СОЖ) вместе с мелкой стружкой стекает в/ большом количестве по нару)хной повер ности усеченного конуса и эластичного лотка, и попадает в люк тары. Сна ружи тара загрязнена истружкой, что ухудшает обслу;чивание, станка. Ст ционарное расположение устройства с тарой вблизи зоны резания ухудшает , условия для подналадки станка и для смены тары с деталями. Цель изобретения - улучшение обслуживания станка. Поставленная цель достигается тем, что устройство закреплено на продольном суппорте станка, а выходной конец лотка снабжен приемником, в котором размещен введенный в устройство выталкиватель, предназначенный для взаимодействия с обработанной деталью. Выталкиватель выполнен в виде подпружиненного стакана, предназначенного для взаимодействия с неподвижным упором, установленным на неподвижной части станка. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 вид А на фиг. 1; на фиг, 3 - ва;ригнт исполнения приемника с. выталкивателем, выполненным в виде стержня, закрепленного консольно на кронштейне на фиг. 4 - то же, с опорой и выталкивателем с малым сечением стержня, связанным с кронштейном и снабженным передним направляющим стержнем. На фиг. 1 показано положение I устройства в процессе отрезки детали и положение И устройства в наиболее удаленном от зоны обработки положении, а также ход L продольного суппорта станка. Устройство содержит сменный усеченный конус 1, надвигаемый на обрабатываемую деталь 2, и лоток 3, связанный с кронштейном 4 продольного суппорта 5 с помощью регулируемой тя ги 6. На выходном конце лотка 3 закреплен в горизонтальном положении приемник 7, выполненный в виде трубы Внутри приемника расположен выталкиватель 8 в виде подпружиненного стакана с радиально закрепленным штифтом 9. Выталкиватель 8 связан с приемником 7 в продольном направлении пружиной растяжения 10. IJтиФт 9 проходит через шток 11 и выступает за поверхность паза 12 неподвижного упо ра 13, установленного на неподвижной части ст.анка. На лотке 3 и приемнике 7 выполнены окна 14 и 15 для прохождения длинных деталей в приемник Лоток 3 и приемник 7 связаны между собой дополнительно экраном 16, являЕогдимся одновременно ребром жесткости. Лоток 3 выполнен в виде трубы и связан с усеченным конусом 1 посредством ко)хуха 17. Это исключает попадание брызг и мелкой стружк в полость, в которой перемещается отрезанная деталь 2. Тара 18 устано лена наклонно рядом с неподвижным у ром. 13 . Выталкиватель 8 выполнен в виде стержня с шибером 19, закрепленного на неподвижном кронштейне20. При этом на фиг. 4 выталкиватель 8 имеет уменьшенное сечение стержня и связан шарнирно с кронштейном 20. Выталкиватель 8 снабжен дополнитель передним направляющим стержнем 21, а приемник 7 имеет опору 22 с отверстием 23 под направляющий стержень 21. Устройство работает следующим образом. При двизкении продольного суппорта 5 в сторону отрезаемой детали (полож ние ) усеченный конус охватывает деталь (не показано), а выталкиватель 8 занимает Крайнее левое положе Ние относительно приемника 7. Витки пружины 10 сжаты между собой. При этом устройство оказывается удаленным -от тары 18 и от неподвижного упор 13. В процессе отрезки часть СО Фо стружкой стекает по наружной поверхности устройства в поддон стан ка, минуя внутреннюю полость устройства. Экран 16 надёжно закрывает окна 14 и 15 от СО/С и струзхки. После отрезки детали и отхода продольного суппорта устройства упирается штифтом 9 в упор 13 и выталкиватель В ос танавливается в зоне сбрасывания детали в тару 18. В это же время детал 2 движется по лотку 3 и попадает через окна 14 и 15 в приемник 7, располагаясь перед торцовой поверхностью выталкивателя 8. При дальнейшем движении суппорта с устройством в положении приемник 7 продолжает движение, а деталь 2, упираясь в остановившийся выталкиватель 8, теряет опору и падает в тару 18. Пружина 10 находится в мaкcи 1aльнo растянутом состоя,нии. Так осуществляется процесс переноса летали из положения 1 в положение t и сброс ее в тару 18 на значительном удалении от зоны обработки. При возвращении суппорта с устройством в положение приемник 7 приближается к упору 13, пружина 10 сжимается и выталкиватель 8 снова занимает крайнее левое полохсение в приемник 7, освобождая место для очередной падающей детали. При выполнении выталкивателя 8 в виде стержня, закрепленного на кронштейне 20 (согласно фиг. 3 и фиг. 4), процесс переноса и сбрасывания детали 2 аналогичен выше описанному процессу . Разница заключается в том, что выталкиватель с шибером 19 все время остается неподвижньлм, и настраивается так, чтобы шибер 19 занимал положение, соответствующее положению неподвижного упора 13. Такое исполнение не ограничивает ход продольного суппорта с устройством до самого кронштейна 20, так как шибер. 19 может выходить из приемника сколько угодно при перемещении устройства в сторону положения 1. При работе устройства с толкателем 8 согласно фиг. 4 и большом отходе продольного суппорта в положение 1 перед выходом шибера 19 из приемника 7 передний направляющий стержень 21 входит в отверстие 23 опоры 22 приемника 7 и удерживает выталкиватель в горизонтальном положении. При движении суппорта 5 с устройством обратно (в положение) приемник 7 беспрепятственно надвигается на шибер 19, и уже после этого приемник 7 сползает отверстием 23 с переднего направляющего стержня 21 выталкивателя 8. Такое исполнение обеспечивает свободное прохождение шарнирно-соединенного выталкивателя через приемник. При обработке деталей разных диаметров устройство предусматривает применение сменных усеченных конусов 1, а наличие окна в лотке 3 позволяет, обрабатывать детали различной длины. При движении детали по лотку 3 деталь начинает падать в приемник 7 заранее за счет окна 14. При выходе в окно 14 на деталь действует, кроме силы тяжести PQ, сила инерции движения В результате этого деталь проскакивает вперед и падает в прием;Ник 7 перед выталкивателем всей длиноя, не застревая в лотке 3 (за счет окна 14) . Таким образом, предлагаемое устройство для отделения деталей от стружки обеспечивает удобство в обслужива нии станка и его наладке. Устройство можно легко снять или. поставить на продольный суппорт станка,при его наладке или подналадке. Устройство позволяет располагать тару на удалении рт зоны резания и упрощает настройку устройства в виде независимости хода продольного суппорта станка от положения неподвихшых упоров или неподвиж ных выталкивателей. Устройство обладает большой универсальностью применения при обработке деталей различных по длине и сечениго, улучшает культуру производства. Формула изобретения 1. Устройство для отделения деталей от стружки при обработке преимущественно на токарных станках, содержащее заборную часть в виде усеченного конуса и наклонный лоток, Отличающееся тем, что, с целью улучшения обслуживания станка, устройство закреплено на продольном суппорте станка, а выходной конец лотка снабжен приемником, в котором размещен введенный в устройство выталкиватель, предназначенный для взаимодействия с обработанной деталью. 2. Устройство по п. 1, отличающееся тем, что выталкиватель выполнен в виде подпружиненного стакана, предназначенного для взаимодействия с неподвижным упором, установленным на неподвижной части станка. Источники информации, ринятые во внимание при экспертизе 1. Авторское свидетельство СССР 253536, кл. В 23 В 15/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения деталей от стружки | 1982 |

|

SU1060408A1 |

| Токарный станок | 1986 |

|

SU1407757A1 |

| Автооператор для многошпиндельных станков | 1986 |

|

SU1465248A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

| Устройство к токарному станку для отделения деталей от стружки | 1978 |

|

SU779007A1 |

| Токарный полуавтомат | 1980 |

|

SU975315A1 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| СТАНОК ДЛЯ ГОРЯЧЕЙ ЗАКАТКИ КОНЦОВ ТРУБЧАТЫХ ДЕТАЛЕЙ | 1971 |

|

SU411946A1 |

| Устройство для зажима детали | 1984 |

|

SU1225702A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

2д

Авторы

Даты

1981-07-23—Публикация

1979-06-24—Подача