(5t) АВТОМАТИЗИРОВАННЫЙ УЧАСТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный участок | 1980 |

|

SU918030A1 |

| Автоматизированный участок | 1980 |

|

SU910496A1 |

| Ковшовый конвейер | 1979 |

|

SU874511A1 |

| Ковшовый конвейер | 1979 |

|

SU848425A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Автоматическая роторная линия | 1980 |

|

SU918031A1 |

| Линия расфасовки штучных изделий | 1983 |

|

SU1209508A1 |

| Линия формования, сушки и садки керамических изделий | 1987 |

|

SU1497015A1 |

| Поточная линия обработки стружки | 1986 |

|

SU1344583A1 |

| Поточная линия для изготовления изделий | 1984 |

|

SU1318387A1 |

I

Изобретение относится к области машиностроения и, более конкретно к автоматизированным участкам, со- . держащим ряды поточных автоматических линий со средствами автоматической загрузки и транспортирования.

Известен автоматизированный участок, содержащий параллельно расположенные автоматические линии с выходными бункерами-накопителями между предыдущими и последующими станками в каждой автоматической линии , траИспортеры-распределители, выполненные в виде бесконечных замкнутых конвейеров , одна, из ветвей которых связана с бункерами-накопителями предыдущих однотипных станков линий, .а другая с приемными бункерами последующих станков линий 1.

Такая конструкция автоматизированного участка позволяет обслуживать участки со сравнительно небольшой производительностью обработки изделий до 100 шт/мин. Когда участок

автоматических линий перерабатывает мелкие изделия со сравнительно большой производительностью С более 1000 шт/мин ) на весь участок, то емкость конвейера как накопителя резервного запаса деталей оказывается недостаточной. В случае выхода из строя предшествующих линий запас деталей в конвейере быстро расходуется последующими линиями и они начинают

10 работать с недогрузкой, происходит так называемая потеря производительности, которая тем больше, чем большее число предшествующих линий автоматизированного участка вышло из

15 строя.

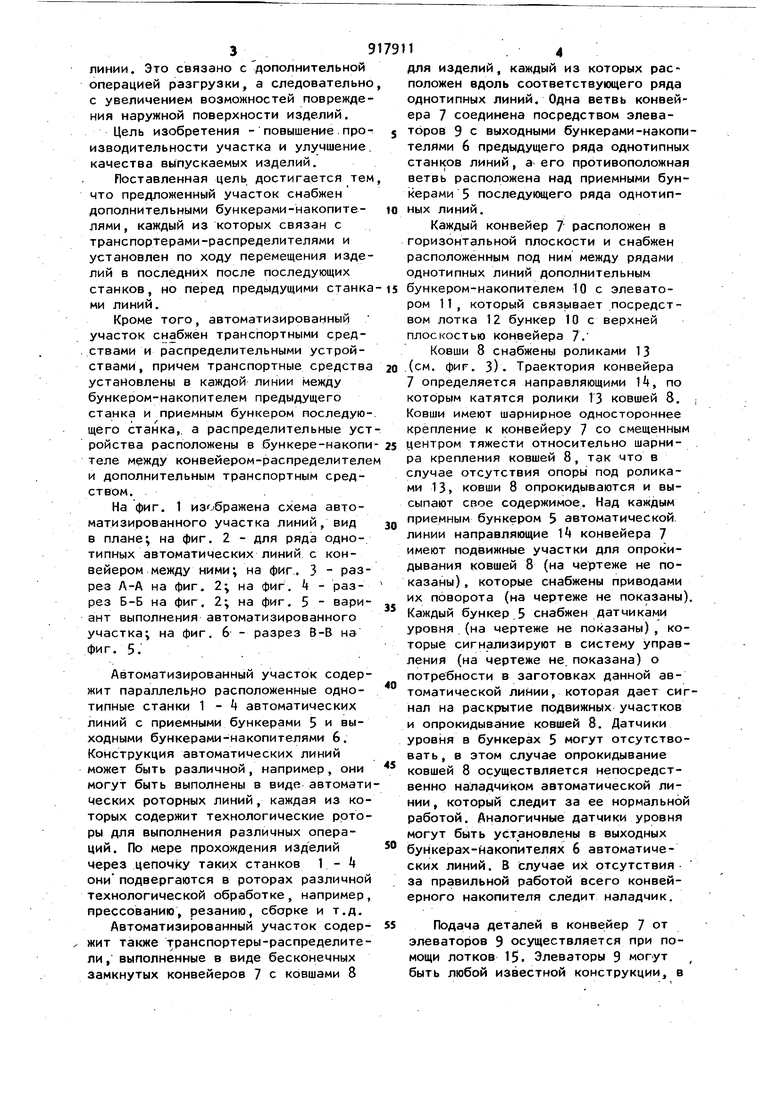

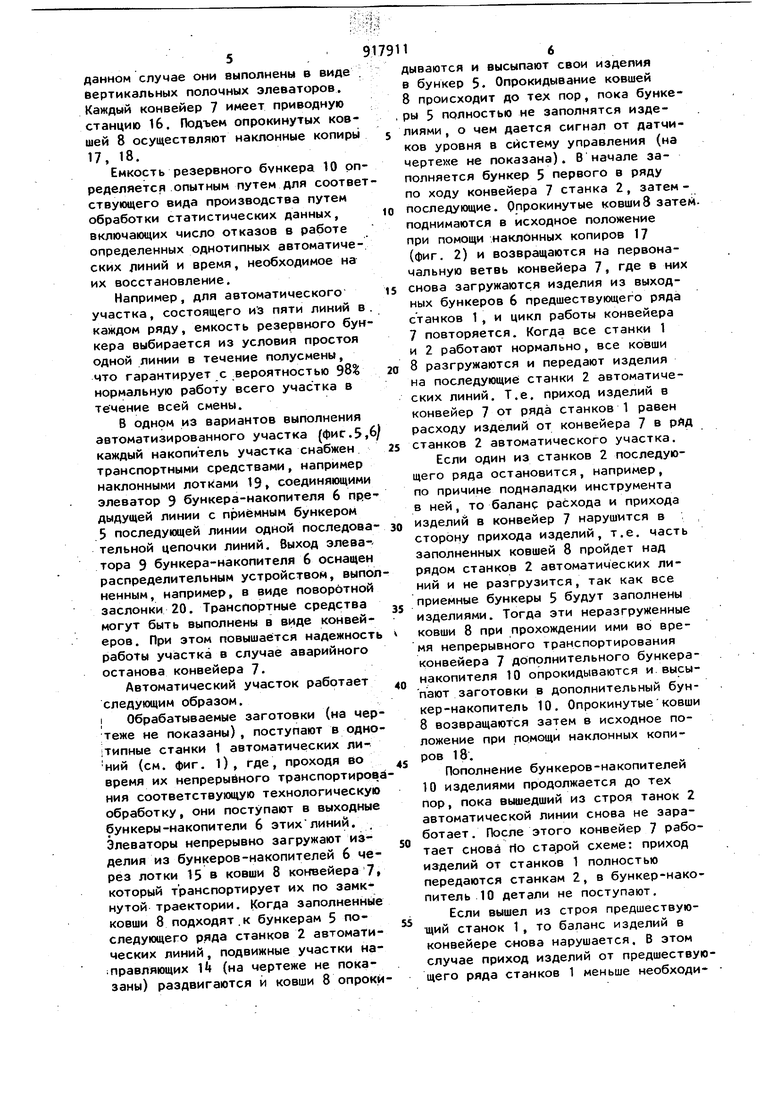

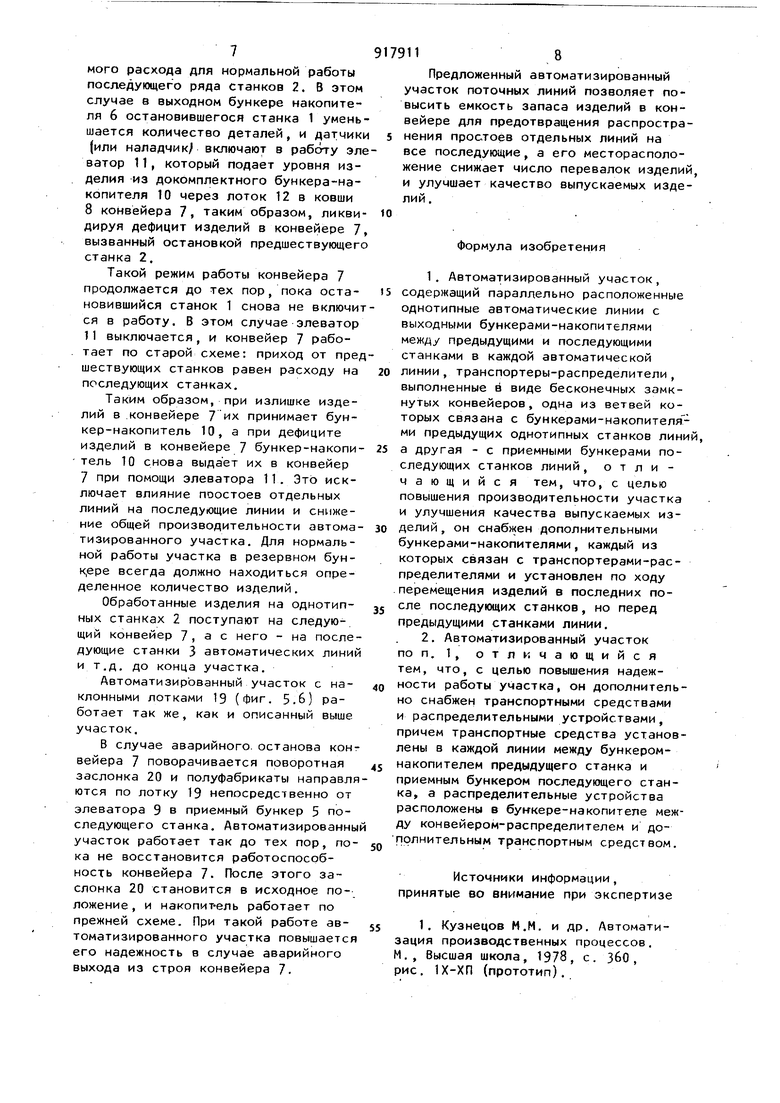

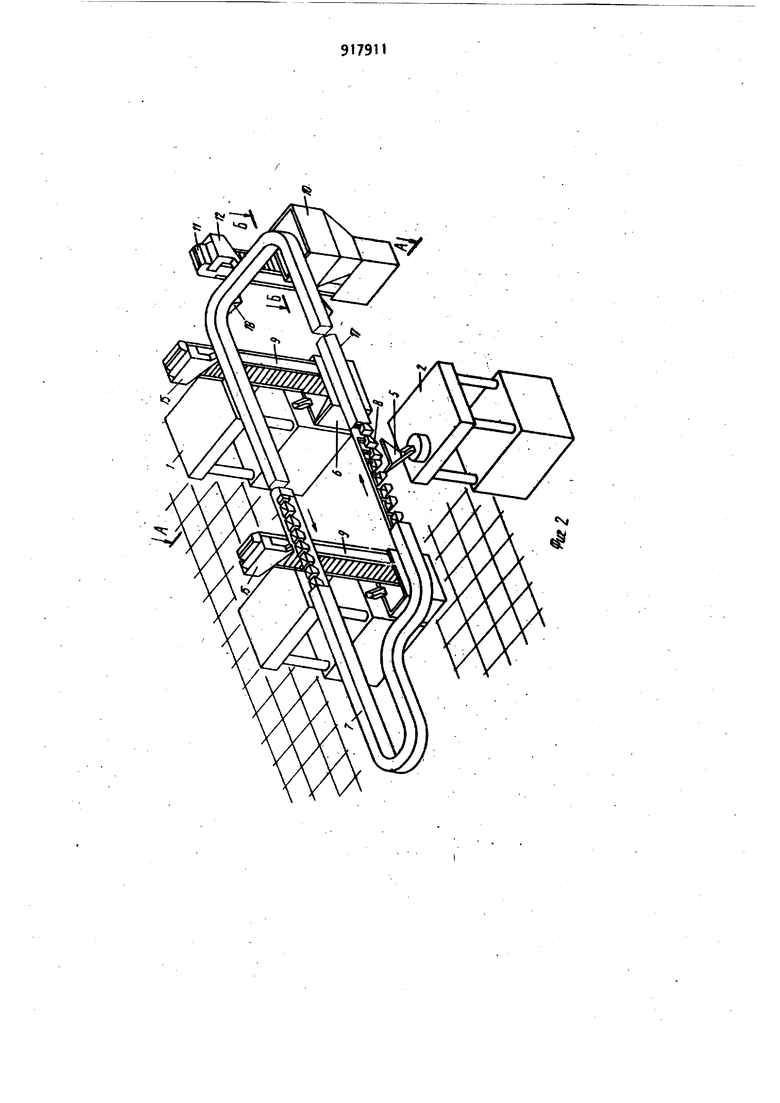

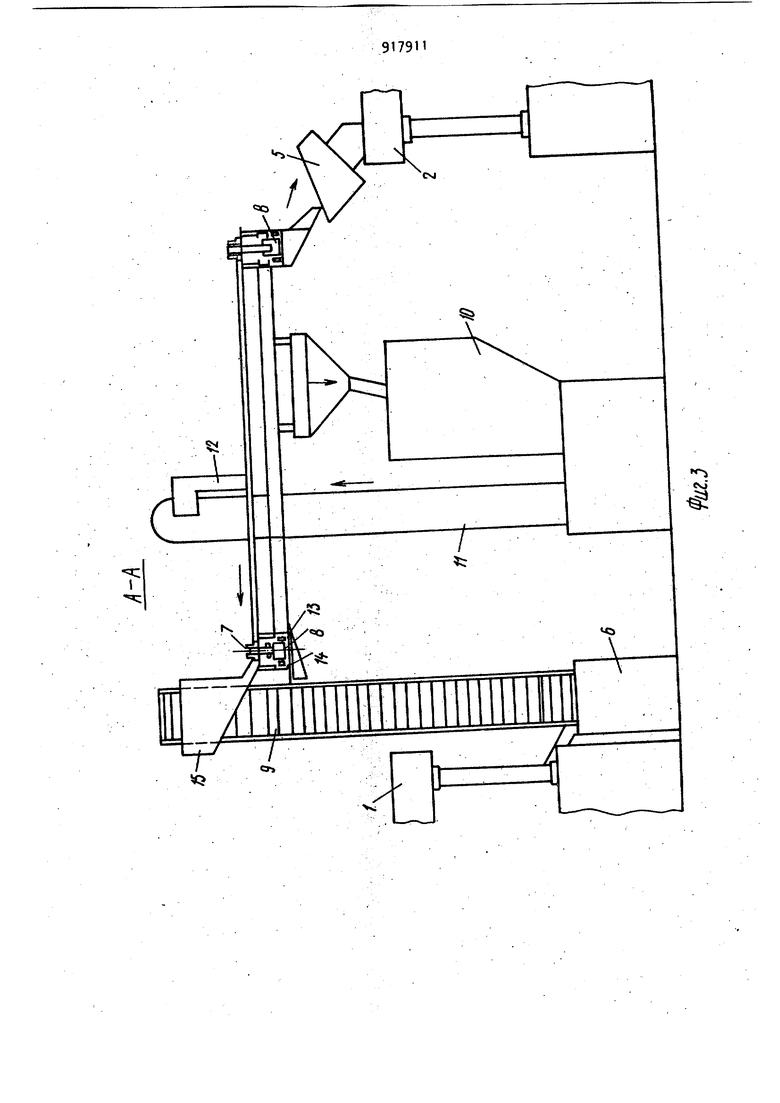

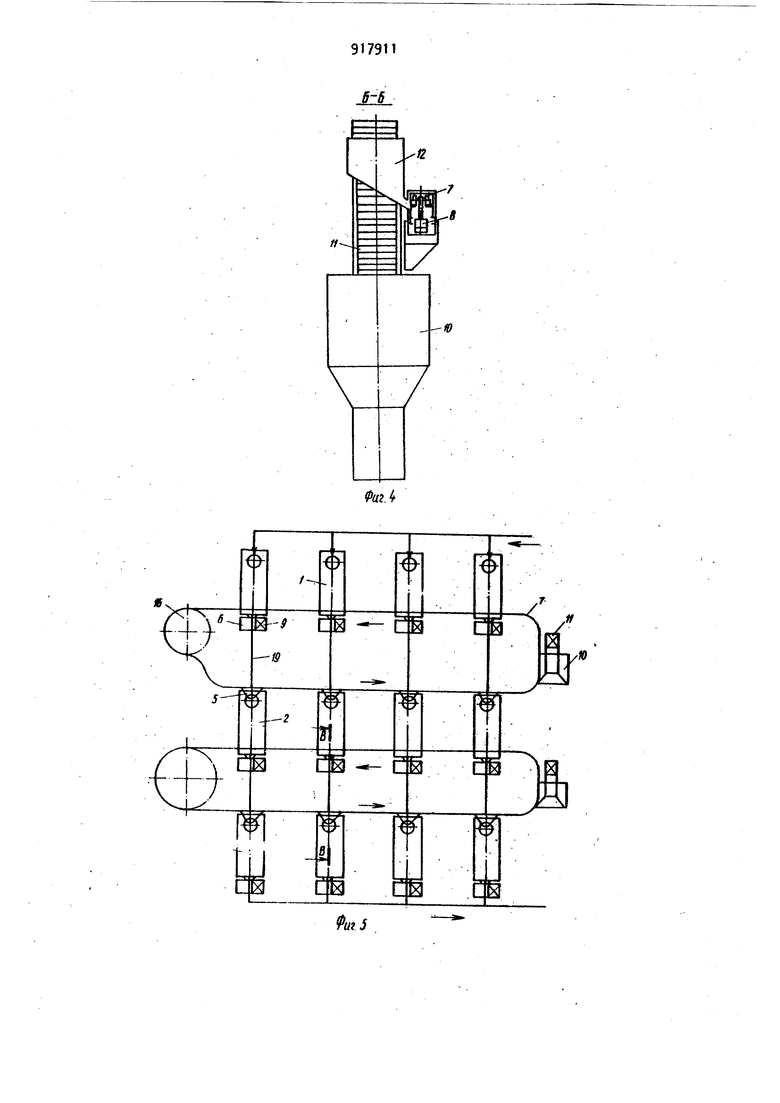

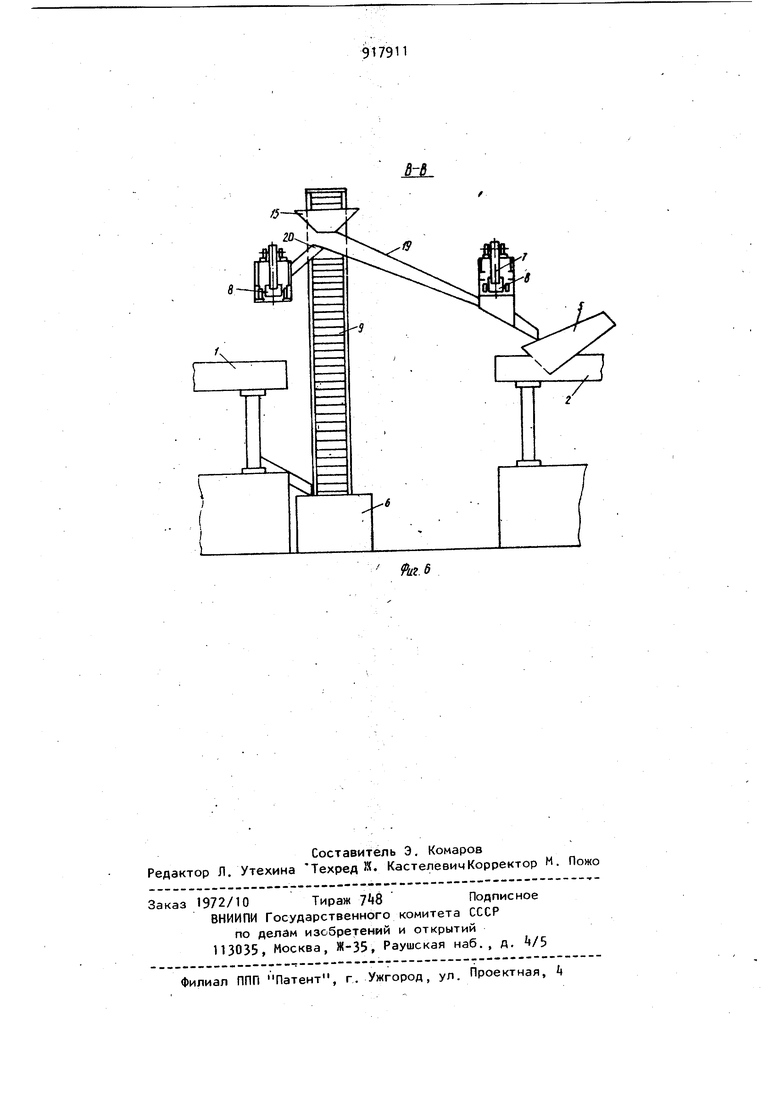

Можно было бы установить дополнительный бункер-накопитель перед ветвью транспортера-распределителя, связывающей приемные бункеры последую20щих станков линии, но тогда все изделия должны будут сваливаться в :этот бункер-накопитель и из него перераспределяться по последую1цим станкам 39 линии. Это связано с дополнительной операцией разгрузки, а следовательно с увеличением возможностей повреждения наружной поверхности изделий. Цель изобретения - повышение . про-г изводительности участка и улучшение. качества выпускаемых изделий. Поставленная цель достигается тем что предложенный участок снабжен дополнительными бункерами-накопителями, каждый из которых связан с транспортерами-распределителями и установлен по ходу перемещения изделий в последних после последующих станков, но перед предыдущими станка ми линий. Кроме того, автоматизированный участок снабжен транспортными средствами и распределительными устройствами, причем транспортные средства установлены в каждой линии между бункером-накопителем предыдущего станка и приемным бункером последующего станка,, а распределительные уст ройства расположены в бункере-накопи теле между конвейером-распределител и дополнительным транспортным средством. На фиг. 1 изображена схема автоматизированного участка линий, вид в плане; на фиг. 2 - для ряда однотипных автоматических линий с конвейером между ними; на фиг. 3 - раз рез Л-А на фиг. 2; на фиг. - разрез Б-Б на фиг. 2; на фиг. 5 - вари ант выполнения автоматизированного участка; на фиг, 6 - разрез В-В на фиг. 5. Автоматизированный участок содер жит параллельно расположенные однотипные станки 1 - автоматических линий с приемными бункерами 5 и выходными бункерами-накопителями 6. Конструкция автоматических линий может быть различной, например, они могут быть выполнены в виде автомати ческих роторных линий, каждая из которых содержит технологические рото ры для выполнения различных операций. По мере прохождения изделий через цепочку таких станков они подвергаются в роторах различной технологической обработке , например прессованию, резанию, сборке и т.д. Автоматизированный участок содержит также транспортеры-распределители , выполненные в виде бесконечных замкнутых конвейеров 7 с ковшами 8 1 для изделий, каждый из которых расположен вдоль соответствующего ряда однотипных линий. Одна ветвь конвейера 7 соединена посредством элеваторов 9 с выходными бункерами-накопителями 6 предыдущего ряда однотипных ветвь расположена над приемными бункерами 5 последующего ряда однотипных линий. Каждый конвейер 7 расположен в горизонтальной плоскости и снабжен расположенным под ним между рядами однотипных линий дополнительным бункером-накопителем 10 с элеватором 11, который связьшает посредством лотка 12 бункер 10 с верхней плоскостью конвейера 7. Ковши 8 снабжены роликами 13 .(см. фиг. 3). Траектория конвейера 7 определяется направляющими k, по которым катятся ролики 13 ковшей 8. Ковши имеют шарнирное одностороннее крепление к конвейеру 7 со смещенным центром тяжести относительно шарнира крепления ковшей 8, так что в случае отсутствия опоры под роликами 13, ковши 8 опрокидываются и высыпают свое содержимое. Над каждым приемным буккером 5 автоматической линии направляющие 1 конвейера 7 имеют подвижные участки для опрокидывания ковшей 8 (на чертеже не показаны) , которые снабжены приводами их поворота (на чертеже не показаны). Каждый бункер 5 снабжен датчиками уровня (на чертеже не показаны) , которые сигнализируют в систему управления (на чертеже не. показана) о потребности в заготовках данной автоматической лийии, которая дает сигнал на раскрытие подвижных участков и опрокидывание ковшей 8. Датчики уровня в бункерах 5 могут отсутствовать, в этом случае опрокидывание ковшей 8 осуществляется непосредственно наладчиком автоматической линии , который следит за ее нормальной работой. Аналогичные датчики уровня могут быть установлены в выходных бункерах-накопителях 6 автоматических линий. в случае их отсутствия за правильной работой всего конвейерного накопителя следит наладчик, Подача деталей в конвейер 7 от элеваторов 9 осуществляется при помощи лотков 15. Элеваторы 9 могут быть любой известной конструкции, в данном случае они выполнены в виде вертикальных полочных элеваторов. Каждый конвейер 7 имеет приводную станцию 16. Подъем опрокинутых ковшей 8 осуществляют наклонные копиры 17, 18. Емкость резервного бункера 10 оп ределяется опытным путем для соотве ствующего вида производства путем обработки статистических данных, включающих число отказов в работе определенных однотипных автоматических линий и время, необходимое на их восстановление. Например, для автоматического участка, состоящего из пяти линий в каждом ряду, емкость резервного бун кера выбирается из условия простоя одной линии в течение полусмены, что гарантирует с ,вероятностью 98 нормальную работу всего участка в течение всей смены. В одном из вариантов выполнения автоматизированного участка Гфис.5, каждый накопитель участка снабжен транспортными средствами, например наклонными лотками 19, соединяющими элеватор 9 бункера-накопителя 6 пре дыдущей линии с приёмным бункером 5 последующей линии одной последова тельной цепочки линий. Выход элеватора 9 бункера-накопителя 6 оснащен распределительным устройством, выпо ненным , например, в виде поворотной заслонки 20. Транспортные средства могут быть выполнены в виде конвейеров . При этом повышается надежност работы участка в случае аварийного останова конвейера 7. Автоматический участок работает следующим образом. I Обрабатываемые заготовки (на чер теже не показаны) , поступают в одно :типные станки 1 автоматических линий (см. фиг. 1) , где, проходя во время их непрерыёного транспортиров ния соответствующую технологическую обработку, они поступают в выходные бункеры-накопители 6 этихлиний. Элеваторы непрерывно загружают изделия из бункеров-накопителей 6 через лотки 15 в ковши 8 конвейера 7 который транспортирует их по замк нутой траектории. Когда заполненные ковши 8 подходят.к бункерам 5 последующего ряда станков 2 автоматических линий, подвижные участки на:правляющих l4 (на чертеже не показаны) раздвигаются и ковши 8 опроки дываются и высыпают свои издепия в бункер 5. Опрокидывание ковшей 8 происходит до тех пор, пока бункеры 5 полностью не заполнятся издеЛИЯМИ, о чем дается сигнал от датчиков уровня в систему управления (на чертеже не показана). В начале заполняется бункер 5 первого в ряду по ходу конвейера 7 станка 2, затем последующие. Опрокинутые ковши В затемподнимаются в исходное положение при помощи наклонных копиров 17 (фиг. 2) и возвращаются на первоначальную ветвь конвейера 7, где в них снова загружаются изделия из выходных бункеров 6 предшествующего ряда станков 1, и цикл работы конвейера 7повторяется. Когда все станки 1 и 2 работают нормально, все ковши 8разгружаются и передают изделия на последующие станки 2 автоматических линий. Т.е. приход изделий в конвейер 7 от ряда станков 1 равен расходу изделий от конвейера 7 в рйд станков 2 автоматического участка. Если один из станков 2 последующего ряда остановится, например , по причине подналадки инструмента в ней, то баланс расхода и прихода изделий в конвейер 7 нарушится в сторону прихода изделий, т.е. часть заполненных ковшей 8 пройдет над рядом станков 2 автоматических линий и не разгрузится, так как все приемные бункеры 5 будут заполнены изделиями. Тогда эти неразгруженные ковши 8 при прохождении ими во время непрерывного транспортирования конвейера 7 дополнительного бункеранакопителя 10 опрокидываются и высыпают заготовки в дополнительный бункер-накопитель 10. Опрокинутыековши 8 возвращаются затем в исходное положение при помощи наклонных копиров 18. Пополнение бункеров-накопителей 10 изделиями продолжается до тех пор, пока вышедший из строя танок 2 автоматической линии снова не заработает. После этого конвейер 7 работает снова rio старой схеме; приход изделий от станков 1 полностью передаются станкам 2, в бункер-накопитель 10 детали не поступают, Если вышел из строя предшествуютций станок 1 , то баланс изделий в конвейере снова нарушается. В этом случае приход изделий от предшествующего ряда станков 1 меньше необходи- мого расхода для нормальной работы последующего ряда станков 2. В этом случае в выходном бункере накопителя 6 остановившегося станка 1 умень шается количество деталей, и датчик (или наладчик/ включают в работу эл ватор 11, который подает уровня изделия из докомплектного бункера-накопителя 10 через лоток 12 а ковши 8 конвейера 7, таким образом, ликви дируя дефицит изделий в конвейере 7 вызванный остановкой предшествующег станка 2. Такой режим работы конвейера 7 продолжается до тех пор, пока остановившийся станок 1 снова не включи ся в работу. В этом случае элеватор 11 выключается, и конвейер 7 работает по старой схеме: приход от пред шествующих станков равен расходу на последующих станках. Таким образом, при излишке изделий в .конвейере 7 их принимает бункер-накопитель 10, а при дефиците изделий в конвейере 7 бункер-накопи тель 10 снова выдает их в конвейер 7 при помощи элеватора 11. Это исключает влияние поостоев отдельных линий на последующие линии и снижение общей производительности автома тизированного участка. Для нормальной работы участка в резервном бунк,ере всегда должно находиться определенное количество изделий. Обработанные изделия на однотипных станках 2 поступают на следую-, щий конвейер 7, а с него - на после дующие станки 3 автоматических линий и т.д. до конца участка. Автоматизированный участок с наклонными лотками 19 (фиг. 5.6) работает так же, как и описанный выше участок, В случае аварийного, останова кон вейера 7 поворачивается поворотная заслонка 20 и полуфабрикаты направля ются по лотку 19 непосредственно от элеватора 9 в приемный бункер 5 последующего станка. Автоматизированны участок работает так до тех пор, по ка не восстановится работоспособность конвейера 7. После этого заслонка 20 становится в исходное положение, и накопитель работает по прежней схеме. При такой работе автоматизированного участка повышается его надежность в случае аварийного выхода из строя конвейера 7. 118 Предложенный автоматизированный участок поточных линий позволяет повысить емкость запаса изделий в конвейере для предотвращения распространения простоев отдельных линий на все последующие, а его месторасположение снижает число перевалок изделий, и улучшает качество выпускаемых изделий. Формула изобретения 1. Автоматизированный участок, содержащий параллельно расположенные однотипные автоматические линии с выходными бункерами-накопителями между предыдущими и последующими станками в каждой автоматической линии, транспортеры-распределители, выполненные в виде бесконечных замкнутых конвейеров, одна из ветвей которых связана с бункерами-накопителями предыдущих однотипных станков линий, а другая - с приемными бункерами последующих станков линий, о т л и повышения производительности участка и улучшения качества выпускаемых изделий, он снабжен дополнительными бункерами-накопителями, каждый из которых связан с транспортерами-распределителями и установлен по ходу перемещения изделий в последних после последующих станков, но перед предыдущими станками линии. 2. Автоматизированный участок по п. 1, отличающийся тем, что, с целью повышения надежности работы участка, он дополнительно снабжен транспортными средствами и распределительными устройствами, причем транспортные средства установлены в каждой линии между бункеромнакопителем предыдущего станка и приемным бункером последующего станка, а распределительные устройства расположены в буккере-накопителе между конвейером-распределителем и дополнительным транспортным средством. Источники информации, принятые во внимание при экспертизе 1. Кузнецов И.М. и др. Автоматизация производственных процессов. М., Высшая школа, 1978, с. ЗбО, рис. 1Х-ХП (прототип).

::Ш

,ff

r

ъ

а

ш

A/

sx

л

-9

,

«

f

Авторы

Даты

1982-04-07—Публикация

1980-07-17—Подача