(54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДЕТАЛЕЙ ВРАЩЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования деталей | 1981 |

|

SU996854A1 |

| Устройство для центрирования деталей | 1980 |

|

SU1004743A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПУСТОТЕЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2006 |

|

RU2320458C2 |

| Устройство для выпрессовки деталей типа втулок | 1991 |

|

SU1810270A1 |

| Устройство для сборки трубчатых элементов с деталями | 1990 |

|

SU1719182A1 |

| СПОСОБ ФИКСАЦИИ ДЕРЖАТЕЛЕЙ ДЛЯ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ, ПОДЛЕЖАЩИХ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ В ЗОНЕ ОБРАБОТКИ МЕТАЛЛОРЕЖУЩЕГО СТАНКА В ТОЧНО ОПРЕДЕЛЕННОМ И ЗАРАНЕЕ ЗАДАННОМ ПОЛОЖЕНИИ, И ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2481939C2 |

| Устройство для юстировки световолокна в наконечнике | 1989 |

|

SU1748126A1 |

| ВЕРТИКАЛЬНО-ПРОТЯЖНОЙ СТАНОК | 1991 |

|

RU2014179C1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Устройство для центрирования деталей | 1979 |

|

SU784996A1 |

1

, Изобретение-относится к измерительной технике, в частности, к устройствам для центрирования деталей вращения в процессе их контроля.

Известно устройство для центрирования деталей типа втулки, выполненное в виде вала с двумя коническими поверхностями, двух рядов шариков и двух подвижных подпружи 1енных втулок с коническими поверхностями, которые при работе взаимодействуют с рядами

шариков I

.

Недостатком данного центрирующего устройства является невозможность центрирования деталейтипа валов -и невысокая точность центрирования при небольших длинах базовых цилиндрических поверхностей деталей.

Известно также устройство для центрирования деталей вращения, содержащее основание с упорнойповерхностью, промежуточную втулку с двумя конусными поверхностями на торцах, расположенньй соосно втулке подпружиненный вдоль оси через тягу прижим с рабочей поверхностью, и два ряда шариков, один из которых расположен межЗцу упорной поверхностью основания и одной конусной поверхностью втул- ,

ки, а другой - между прижимом и другой конусной поверхностью втулки

Недостатком известного центрирующего устройства является невысокая надежность центрирования при небольших длинах базовых цилиндрических поверхностей валов.

Цель изобретения - повышение надежности центрирования деталей с несколь10кими ступенчатыми поверхностями не.большой протяженности.

Указанная цель достигается тем, что устройство сна 6жено двумя дополни- . тельными втулками с отверстиями, параллельными их. осям, установленными соосно промежуточной втулке между прижимом и промежуточной втулкой, одна из которвк-выполнена с конусной и плоской поверхностью на торцах и

20 обращена конусной поверхностью в сторону рабочей поверхности прижима, а другая выполнена со сферической и плоской поверхностью на торцах и обращена плоской поверхностью в сто25рону промежуточной втулки, двумя дополнительными рядами шариков, один из которых размещен между рабочей поверхностью прижима и конусной поверхностью дополнительной втулки, а 30 другой - между плоской и сферической

поверхностями дополнительных втулок и пружинами, расположенными между шариками, упорная поверхность основания и рабочая поверхность прижима выполнены плоскими, промежуточная втулка снабжена отверстиями, параллельными ее оси, конусные поверхности промежуточной втулки выполнены внутренними, а тяга прижима изготовлена в виде двух стержней, проходящих через отйерстия во втулках и основании.

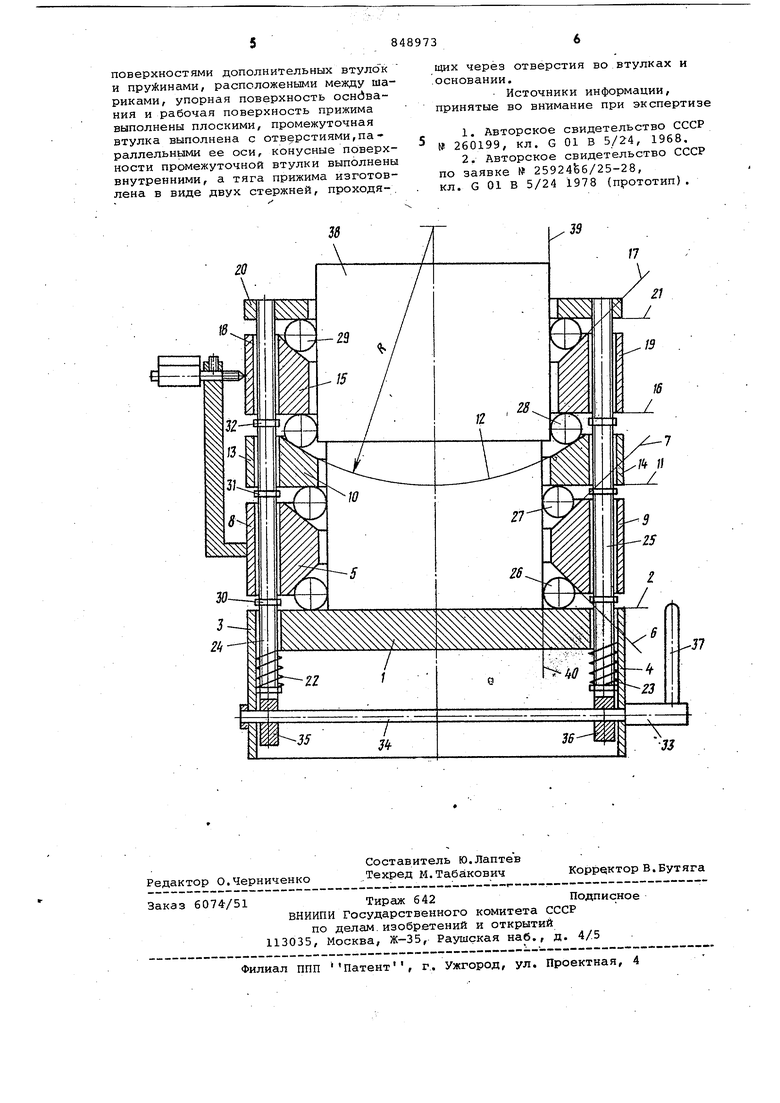

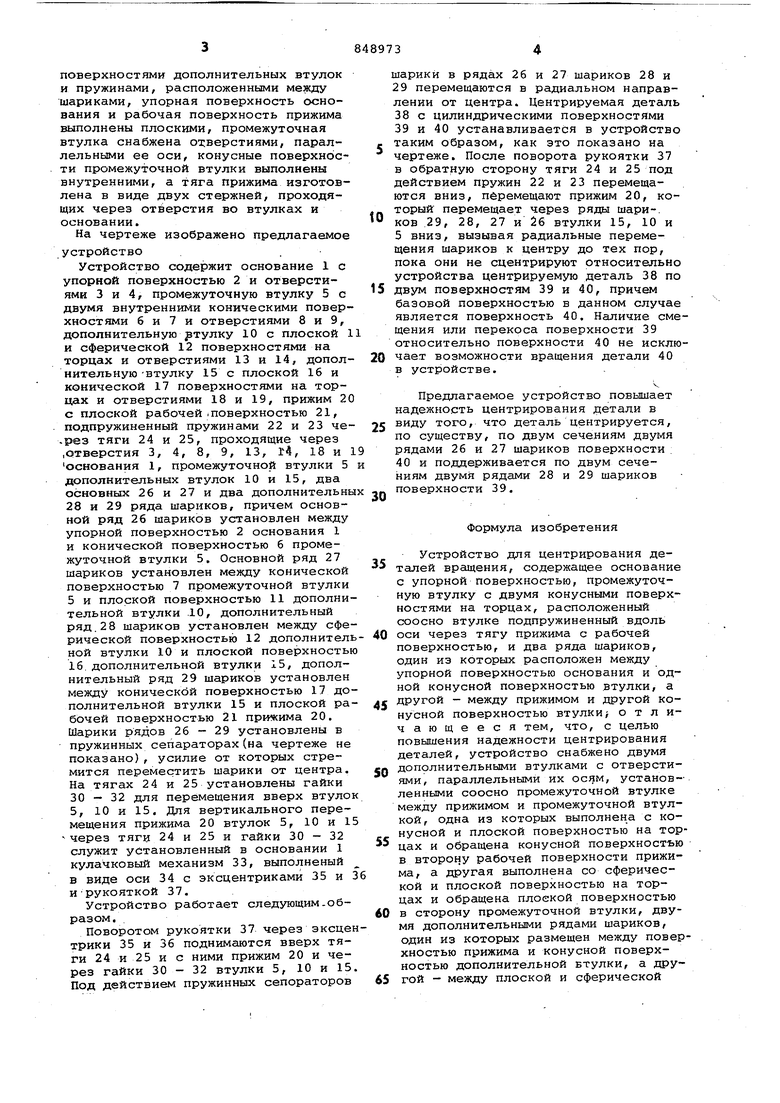

На чертеже изображено предлагаемое устройство

Устройство основание 1 с упорной поверхностью 2 и отверстиями 3 и 4, промежуточную втулку 5 с двумя внутренними коническими поверхностями 6 и 7 и отверстиями 8 и 9, дополнительную ртулку 10 с плоской 1 и сферической 12 поверхностями на торцах и отверстиями 13 и 14, дополнительную -втулку 15 с плоской 16 и конической 17 поверхностями на торцах и отверстиями 18 и 19, прижим 20 с плоской рабочей Iповерхностью 21, подпружиненный пружинами 22 и 23 че-рез тяги 24 и 25, проходящие через .отверстия 3, 4, 8, 9, 13, Г4, 18 и 1 основания 1, промежуточной втулки 5 дополнительных втулок 10 и 15, два основных 26 и 27 и два дополнительны 28 и 29 ряда шариков, причем основной ряд 26 шариков установлен между упорной поверхностью 2 основания 1 и конической поверхностью б промежуточной втулки 5. Основной ряд 27 шариков установлен между конической поверхностью 7 промежуточной втулки 5 и плоской поверхностью 11 дополнительной втулки .10, дополнительный ряд.2В шариков установлен между сферической поверхностью 12 дополнительной втулки 10 и плоской поверхностью 16. дополнительной втулки 15, дополнительный ряд 29 шариков установлен между конической поверхностью 17 дополнительной втулки 15 и плоской рабочей поверхностью 21 прижима 20. Шарики рядов 26-29 установлены в пружинных сепараторах(на чертеже не показано), усилие от которых стремится переместить шарики от центра. На тягах 24 и 25 установлены гайки 30 - 32 для перемещения вверх втулок 5, 10 и 15, Для вертикального перемещения прижима 20 втулок 5, 10 и 15 через тяги 24 и 25 и гайки 30-32 служит установленный в основании 1 кулачковый механизм 33, выполненый в виде оси 34 с эксцентриками 35 и 3 иРУКОЯТКОЙ 37.

Устройство работает следующим.образом.

Поворотом рукоятки 37 через эксцентрики 35 и 36 поднимсиотся вверх тяги 24 и 25 и с ними прижим 20 и через гайки 30 - 32 втулки 5, 10 и 15. Под действием пружинных сепораторов

шарики в рядах 26 и 27 шариков 28 и 29 перемещаются в радиальном направлении от центра. Центрируемая деталь

38с цилиндрическими поверхностями

39и 40 устанавливается в устройство , таким образом, как это показано на

чертеже. После поворота рукоятки 37 в обратную сторону тяги 24 и 25 под действием пружин 22 и 23 перемещаются вниз, перемещают прижим 20, коП орьай перемещает через ряды шари-.

ков 29, 28, 27 и 26 втулки 15, 10 и 5 вниз, вызывая радиальные перемещения шариков к центру до тех пор, пока они не сцентрируют относительно устройства центрируемую деталь 38 по

5 двум поверхностям 39 и 40, причем базовой поверхностью в данном случае является поверхность 40. Наличие смещения или перекоса поверхности 39 относительно поверхности 40 не исключает возможности вращения детали 40 в устройстве.

V

Предлагаемое устройство повышает надежность центрирования детали в 5 виду того, что деталь центрируется, по существу, по двум сечениям двумя рядами 26 и 27 шариков поверхности

40и поддерживается по двум сечениям двумя рядами 28 и 29 шариков поверхности 39.

Формула изобретения

Устройство для центрирования деталей вращения, содержащее основание с упорной поверхностью, промежуточную втулку с двумя конусными поверхностями на торцах, расположенный соосно втулке подпружиненный вдоль

оси через тягу прижима с рабочей поверхностью, и два ряда шариков, один из которых расположен между упорной поверхностью основания и одной конусной поверхностью втулки, а

между прижимом и другой конусной поверхностью втулкиj отличающееся тем, что, с целью повышения надежности центрирования деталей, устройство снабжено двумя

допрлнительными втулками с отверстиями, параллельными их OCJJM, установленными соосно промежуточной втулке между прижимом и промежуточной втулкой, одна из которых выполнена с конусной и плоской поверхностью на торцах и обращена конусной поверхностью в второну рабочей поверхности прижима, а другая выполнена со сферической и плоской поверхностью на торцах и обращена плоской поверхностью

в сторону промежуточной втулки, двумя дополнительными рядами шариков, один из которых размещен между поверхностью прижима и конусной поверхностью дополнительной втулки, а другой - между плоской и сферической

поверхностями дополнительных втулок и пру инами, расположеными между шариками, упорная поверхность осндвания и рабочая поверхность прижима выполнены плоскими, промежуточная втулка выполнена с отверстиями,параллельными ее оси, конусные поверхности промежуточной втулки выполнены внутренними, а тяга прижима изготовлена в виде двух стержней, проходя-.

щих через отверстия во втулках и .основании.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР № 260199, кл. G 01 В 5/24, 1968,

Авторы

Даты

1981-07-23—Публикация

1979-07-09—Подача