Изобретение относится к измеригелькой технике, а именно к средетвам для центрирования деталей. Известно устройство для центрирования, содержащее центральный элемент с плоскими рабочими поверхностями, подвижные относительно централ ного дленюнта плунжеры с коническими поверхностями, механизм перемшцения плунжеров и центрирующие шарико 11е элементы, взаимодействующие с коиическими поверхностями плунжеров и плоскими,рабочими поверхностя в1 центрального элемента С. Недостатком такого центрирующего устройства является невозможность центрирования деталей по наружным поверхностям. Наиболее близким к предяагаемовд является устройство для центрярования деталей, содержащее основание с плоской упорной поверхностью, прижим в виде планки с плоской рабоч ея поверхностью, две подпружиненные относительно основания параллельные друг другу цилиндрические тяги, закрепле ные в прижиме перпендикулярно его плоской рабочей поверхности, два це рирующих элемента с рабочими поверх ностями и отверстиями под цилиндрические тяги, размещенных на последних с возможностью осевого перемещения вдоль них между прижимом и основанием, два ряда шариков с сепараторами, установленными соответственно между плоской поверхностью основания и рабочей поверхностью центрирующих элементов и между плоской поверхностью прижима и рабочей поверхностью цёнт{жрующих элементов, и механизм перемес ения тяг t2 }. центрирующие элементы иэвестиого . устройства выполнены в виде тел вращения, с которьвйи- взаимодействуют шарики. Такое выполнеиие центрирующих эле 1юнтов и расположение на них btapHKOB не обеспечивает центрирование деталей nfo наружной поверхности, шлполненной в виде квадранта, ромба или прямоугольника. это является существенным недостатком известного устройства. целью изобретения является расширение номенклатуры цeнтpиpye вt деталей. Указанная цель достигается тем, что устройство для центрирования деталей , содержсицее основание с плоской упорной поверхностью, прижим в виде планки с плоской рабочей поверхностью.

две подпружиненные относительно основания параллельные друг другу цилиндрические тяги, закрепленные в прижиме перпендикулярно его плоской рабочей поверхнос-зн „ два центрирующих элемента с рабочими поверхностями и отверстиями под цилиндрические тяги, размещенных на последних с возможностью осевого перемещения вдоль них между щ ижимом и основанием, два ряда шариков с сепараторами, остановленными соответственно плоской поверхностью основания и рабочей поверхностью центрирующих элементов и между плоской поверхностью прижима и рабочей поверхностью цент|рирую{цих элементов, и механизм перемещения тяг, снабжено п жзматическим стержнем, размешеннЕшм на основании перпендикулярно его плоской упорной поверхности, основание по ширине шлполнено равным ширине призматического стержня, центрирующие элементы выполнены в виде цилиндрической рабочей поверхности с фланцами по торцам отверстия под цилиид% ическиё тяги выполнены по середине цилиндрических рабочих поверхностей центрируюидах элементов перпендикулярно их осям, расстояние между внутренними торцакш фланцев выполнены равныьш ширине основания , один из центрирующих элемен тов выполнен с лыской на цилинщ)ической рабочей поверхности и установлен с возможностью взаимодействия с приз матическим стержнем внутренними .торцами фланцев и лыской и сопряжен с цилиндрической тягой с гарантированным зазором, шарики выполнены с отверстиями, а сепараторы выполнены в виде огибающих цилиндрические рабочие поверхности центрирующих элементов цилиндрических пружин, концы котсфых закреплены в отверстиях двух шариков, расположенных друг под другом в разных рядах.

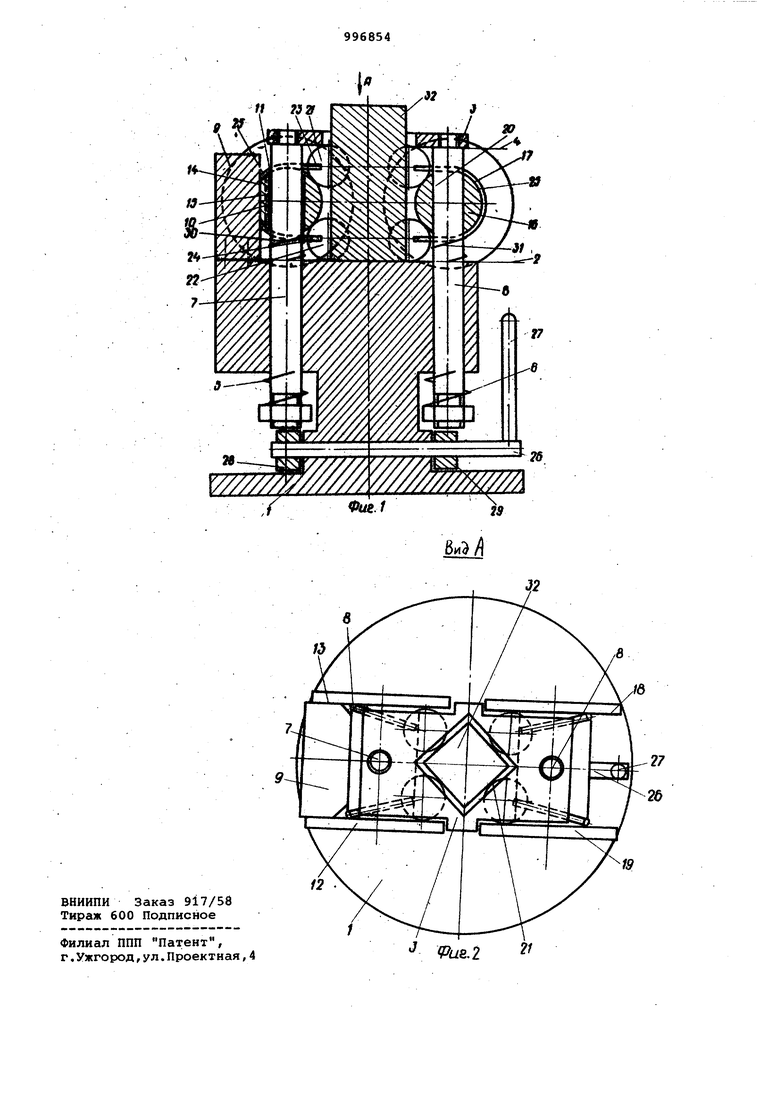

На фиг, 1 схематически показано устройство для центрирования деталей осевое сечение на фиг. 2 - вид А на фиг, 1.

Устройство содержит основгшие 1 с плоской упорной поверхностью 2, прижим 3 в виде планки с плоской рабочей поверхностью 4, две подпружиненные пружинами 5,6 параллельные друг другу цилиндрические тяги 7, 8, закрепленные в прижиме 3 перпендикулярно его плоской рабочей поверхности 4, призматический стержень 9, размещенный на основании 1, перпендикулярно его плоской упорной поверхности 2 , и выполненный по ширине равн ширине основания 1, центрирующий элемент 10, установленный между прижимом 3 и основанием 1 и выполненный в виде рабочей цилиндрической поверхности 11 с фланцами 12, 13 по торцам причем расстояние между внутренними

торцами фланцев 12, 13 равно ширине основания 1, на цилиндрической поверности 11 центрирующего элемента 10 выполнена лыска 14, взаимодействующа с призматическим стержнем 9, отверстие 15, взаимодействующее с тягой 7 с гарантированным зазором, центрируклций элемент 16, установленный между прижимом 3 и основанием 1 и выполненный в виде рабочей цилиндрической поверхности 17 с фланцами 18, 19 по торцам, причем расстояние между внутренними торцами фланцев 18, 19 равно ширине основания 1, на цилиндрической поверхности 17 выполнено отверстие 20, взаимодействующее тягой 8 с минимальным зазором, два ряда шариков 21, 22, причем ряд шариков 21 установлен между прижимом 3 и рабочими цилиндрическими поверхностями 11 и 17, а ряд 22 - между цилиндрическими поверхностями 11 и 17 и плоской упорной поверхностью 2 основания 1, шарики 21, 22 выполнены с отверстиями 23, 24, в которые заделаны сепараторы, выполненные в виде огибакмаих рабочие цилиндрические поверхности 11, 17 цилиндрических пружин 25. Кроме того, устройство содержит механизм перемещения тяг 7, 8 в виде поворотной оси 26 от рукоятки 27 с двумя эксцентриками 28, 29, расположенными под тягами 7, 8. Для надежности работы устройства между плоской упорной поверхностью 2 основания 1 и рабочими цилиндрическими поверхностями 11, 17 центрирующих . элелюнтов 10, 16 на тягах 7, 8 установлены пружины 30, 31.

Устройство работает следующим образом.

Перед установкой детали 32, например, в виде квадрата, поворачивают рукоятку 27 и эксцентрики 28, 29 перемещшот тяги 7, 8 и через них прижим 3 вверх. Под действием пружин 30, 31 центрирукицие элементы 10, 16 также перемещаются вверх. Поверхности, с которшии взаимодействуют шарики в рядах 21, 22, оказываются раскрытыми и шарики под действием цилиндрических пружин 25 перемещаются от оси устройства. Деталь 32 свободно устанавливается по оси устройства между шариками 21, 22. Рукоятку 27 поворачивают в исходное положение. Эксцентрики 28, 29 перестают взаимодействовать с тягами 7, 8 и под действием пружин 5, 6 прижим 3 начинает перемещаться вниз, перемещая вниз ряда шариков 21, 22 и центрирующие элементы 10, 16. Ряды шариков 21, 22, перемещаясь вниз и взаимодействуя с поверхностями 4, 11, 17, 2 и внутренними торцами фланцев 12, 13, 18, 19, смещаются к центру, центрируя деталь 32.

Такое выполнение устройства позволяет центрировать не только цилиндрические детали, но и детали в виде квадрата, прямоугольника, ромба, тем самым расширяя номенклатуру центрируемых деталей.

Формула изобретения

Устройство для центрирования деталей, содержащее основание с плоской упорной поверхностью, прижим в виде планки с плоской рабочей поверхностью две подпружиненные относительно основания параллельно друг другу ци линдрические тяги, закрепленные в прижиме перпендикулярно его плоской рабочей поверхности, два центрирующих элемента с рабочими поверхностями и отверстиями I под цилиндрические тяги, размещенных на последних с возможностью осевого перемещения вдоль них между прижиме и основанием, два ряАа шариков с сепараторами, установленными соответственно между плоской поверхностью основания и. рабочей поверхностью центрирующих элементов и между плоской поверхностью прижима и рабочей поверхностью центрирующих элементов, и механизм перемещения тяг, отличающееся тем, что, с целью расширений номенклатуры центрируемых деталей, оно снабжено призматическим стержнем, размещенным

на основании перпендикулярно его плоской упорной поверхности, основание по ширине выполнено равным ширине призматического стержня цвнтрирукш1ие элементы выполнены, а виде цилиндрической рабочей поверхности с фланцами по торцам, отверстия под цилиндрические тяги выполнены по середине цилиндрических рабочих поверхностей центрирующих элементов перпендикулярно их осям, расстояние между внутренними торцами фланцев выполнены равными ширине основания, один из центрирующих элементов выполнен с лыской на цилиндрической рабочей поверхности и установлен с возможностью взаимодействия с призматическим стержнем внутренними торцами фланцев и лыской и сопряжен с {щлиидрической тягой с гарантированным заэсфом, шарики выполнены с oтвepcтия вt, а сепараторы выполнены в виде огибающих цилиндрические рабочие поверхности центрирующих элементов цилиндрических пружин, концы которых закреплены в отверстиях двух шариков, расположенных друг под другом в разных рядах.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 836511, кл. G 01 В 5/25, 1981.

2.Авторское свидетельство СССР

848973, кл. G 01 В 5/24, 1979 (прототип) .

30

26

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования деталейВРАщЕНия | 1979 |

|

SU848973A1 |

| Устройство для центрирования деталей | 1980 |

|

SU1004743A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2011 |

|

RU2485478C1 |

| Центрирующая оправка | 1977 |

|

SU836511A1 |

| ПРЕДОХРАНИТЕЛЬНАЯ КОМПЕНСИРУЮЩАЯ МУФТА | 2015 |

|

RU2622675C2 |

| Устройство для центрирования деталей | 1980 |

|

SU926514A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1991 |

|

RU2035688C1 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПУСТОТЕЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2006 |

|

RU2320458C2 |

Авторы

Даты

1983-02-15—Публикация

1981-02-10—Подача