Изобретение относится к литейному производству, а именно к литью по выплавляемым моделям для запрессовки модельной массы в пресс-формы. Известно устройство для запрессовки модельной массы в пресс-формы, включающее корпус с входным кангшом, на котором закреплен пастопровод,пневмоцилиндр с полым штоком, запорный клапан, прессующий механизм, камеру для модельной массы, соединен ную через канал в корпусе с пастопроводом и жестко соединенную с,полым штоком пневмоцилиндра 1 . Однако это устройство имеет низкую производительность, так как модельна масса подается порциями одновременно только в одну пресс-форму. Известно также устройство для запрессовки модельной массы в прессформы, включающее корпус с расположенной в нем камерой для модельной массы, соединенной с пастопроводом, и запорные клапаны, пропускные каналы которых соединены с внутренней полостью камеры. Одна из стенок камере: выполнена в виде замкнутой гибкой ленты, установленной с возможностью переметцения относительно от индивидуешьного привода, а запорные клапаны установлены по периметру ленты 2. Недостатком известного устройства является сложность конструкции сочленения запорных клапанов с гибкой лентой и то,что практически невозможен подвод теплоносителя для обогрева запорных клапанов, невозможно создание высоких давлений при прессовании из-за Мсшой жесткости гибкой ленты. Цель изобретения - упрсяцение конструкции устройства и повышение качества изготавливаемых моделей за счет возможности создания высоких удельных давлений при запрессовке. Для достижения указанной цели в устройстве, имеющем корпус, расположенную в нем камеру для модельной массы, соединенную с пастопроводом, запорные клапаны, пропускные каналы которых соединены с внутренней полостью камеры, камера выполнена с жесткой цилиндрической стенкой и закреплена на оси, а корпус с расположенными по его окружности запорными клапанами имеет возможность вращаться вокруг камеры синхронно с пресс-формами от общего привода. Кремле того для соединения пропускных каналов запорных клапанов с полостью камеры для модельной массы в стенке камеры выполнен паз в виде кольцевого сектора с углом leO-lTO, чем обеспечивается прессование только в момент стыковки пресс-форм и запорных клапанов.

Камера для модельной массы с жесткой цилиндрической стенкой позволяет создавать высокие давления при запрессовке, а расположение запорных клапанов по окружности корпуса и BpanJeHHe их вместе с ним вокруг оси упрощает конструкцию устройства и позволяет выполнить подвод теплоносителя для обогрева запорных клапанов.

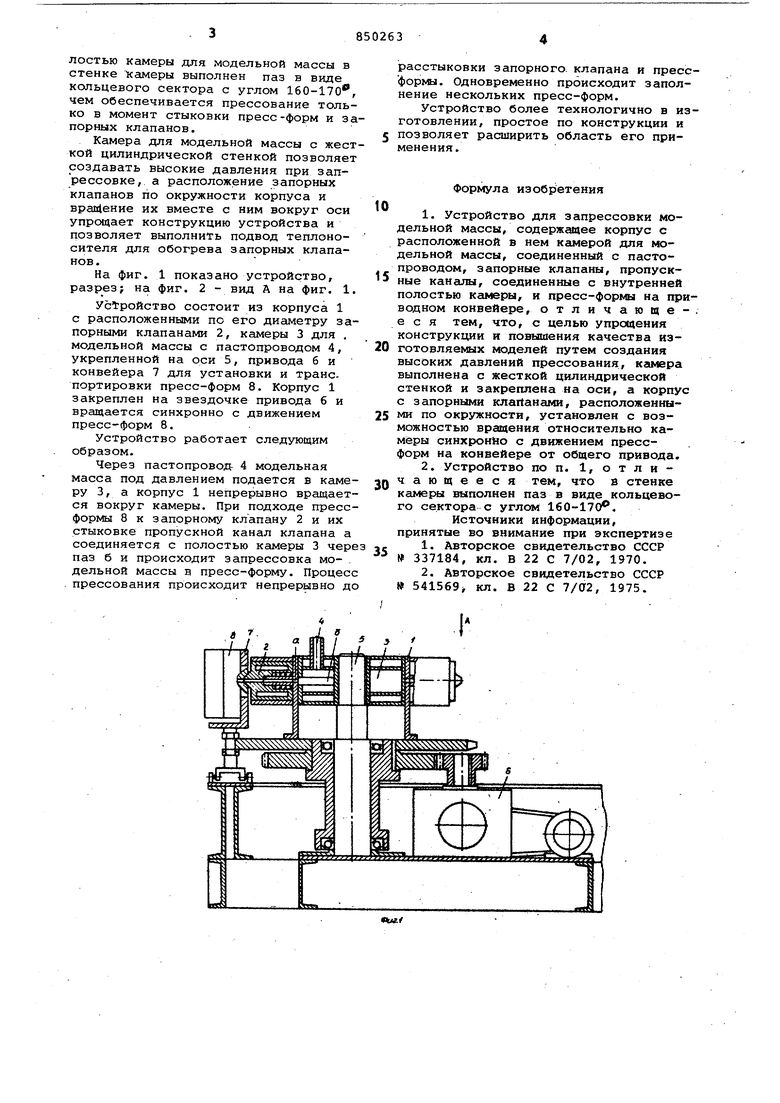

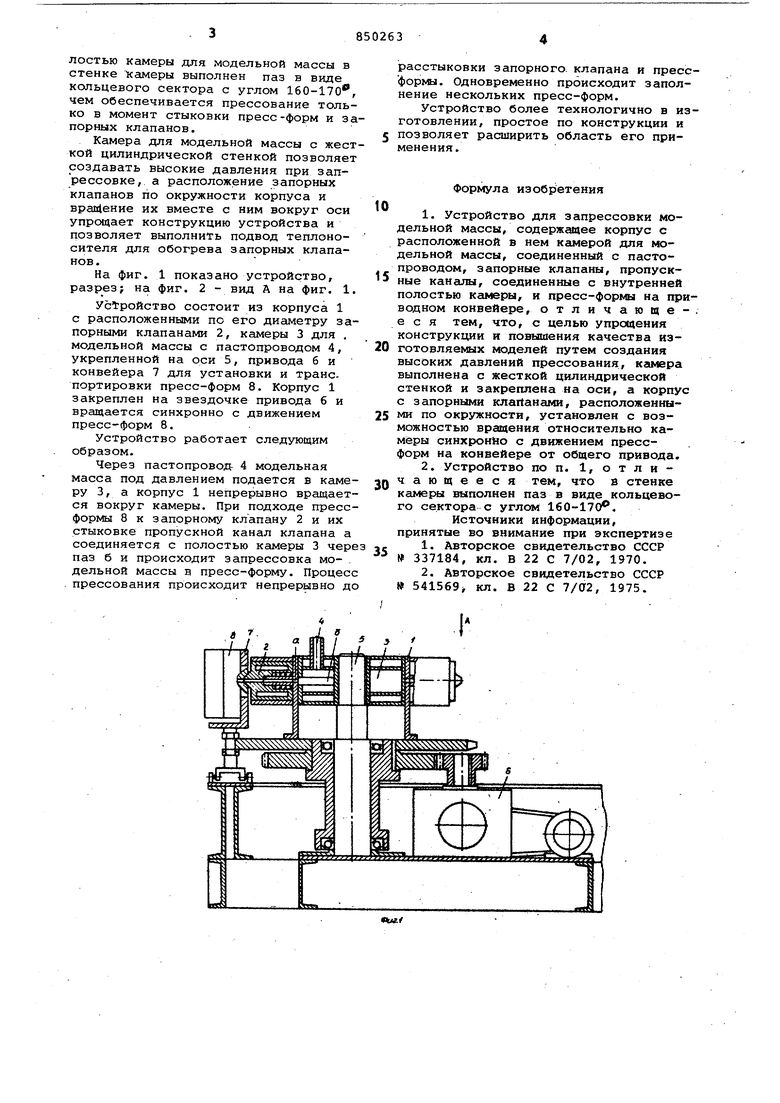

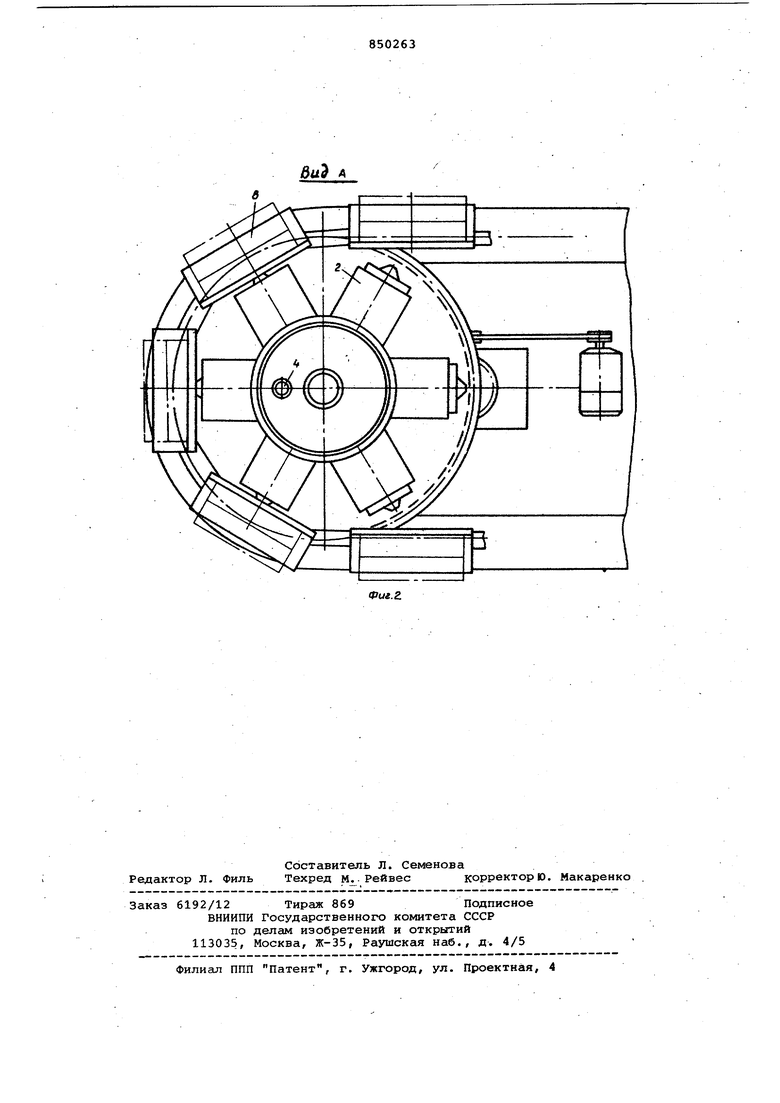

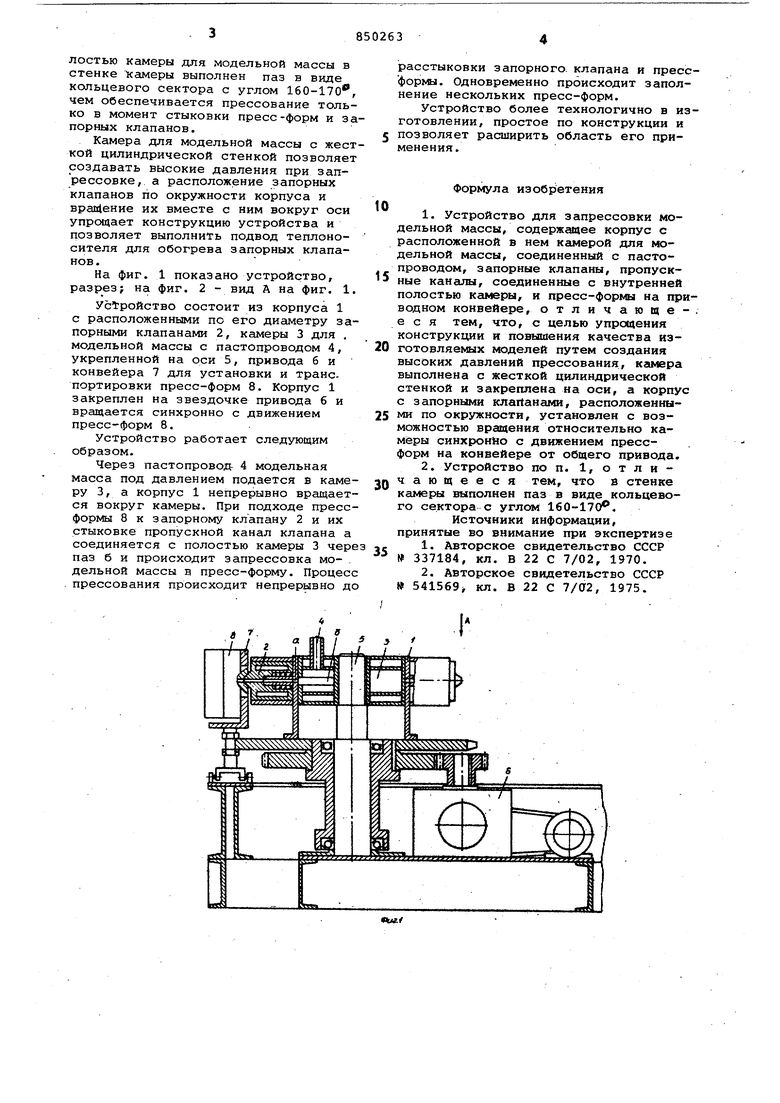

На фиг. 1 показано устройство, разрез; на фиг. 2 - вид А на фиг. 1.

Устройство состоит из корпуса 1 с расположенными по его диаметру запорными клапанами 2, камеры 3 для , модельной массы с пастопроводом 4, укрепленной на оси 5, привода 6 и конвейера 7 для установки и транс, портировки пресс-форм 8. Корпус 1 закреплен на звездочке привода 6 и вращается синхронно с движением пресс-форм 8.

Устройство работает следующим образом.

Через пастопровод- 4 модельная масса под давлением подается в камеру 3, а корпус 1 непрерывно вращается вокруг камеры. При подходе прессформы 8 к запорному клапану 2 и их стыковке пропускной канал клапана а соединяется с полостью камеры 3 чере паз б и происходит запрессовка мо- . дельной массы в пресс-форму. Процесс прессования происходит непрерывно до

7.

расстыковки запорного, клапана и пресс(j)ophw. Одновременно происходит заполнение нескольких пресс-форм.

Устройство более технологично в изготовлении, простое по конструкции и 5 позволяет расширить область его применения.

Формула изобретения

1.Устройство для запрессовки модельной массы, содержащее корпус с расположенной в нем кгмероК для модельной массы, соединенный с пастопроводом, запорные клапаны, пропускные каналы, соединенные с внутренней полостью камеры, и пресс-формы на приводном конвейере, отличающееся тем, что, с целью упрощения конструкции и повышения качества изготовляемых моделей путем создания высоких давлений прессования, кг1мера выполнена с жесткой цилиндрической стенкой и закреплена на оси, а корпус с запорными клаЛанами, расположенными по окружности, установлен с возможностью вращения относительно камеры синхронйо с движением прессформ на конвейере от общего привода.

2.Устройство по п. 1, о т л и чающееся тем, что в стенке камеры выполнен паз в виде кольцевого сектора с углом 160-170.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 337184, кл. В 22 С 7/02, 1970.

2.Авторское свидетельство СССР 5415б9 кл. В 22 С 7/а2, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки модельнойМАССы B пРЕСС-фОРМу | 1979 |

|

SU821029A1 |

| Устройство для запрессовки модельной массы в прессформы | 1975 |

|

SU541569A1 |

| УСТРОЙСТВО для ЗАПРЕССОВКИ МОДЕЛЬНОЙ МАССЫ | 1972 |

|

SU337184A1 |

| Устройство для запрессовки модельной массы в пресс-форму | 1980 |

|

SU908476A1 |

| Устройство для запрессовки пастообразного состава | 1976 |

|

SU568496A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Установка для запрессовки модельной композиции в пресс-форму | 1978 |

|

SU737103A1 |

| Установка для изготовления моделей | 1989 |

|

SU1770028A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ МОДЕЛЬНОЙ МАССЫ В ПРЕСС-ФОРМУВ ПТБФОеЛ 3!fOOEPi | 1972 |

|

SU433949A1 |

| Ротор изготовления модельных блоков | 1987 |

|

SU1411092A1 |

Авторы

Даты

1981-07-30—Публикация

1979-12-17—Подача