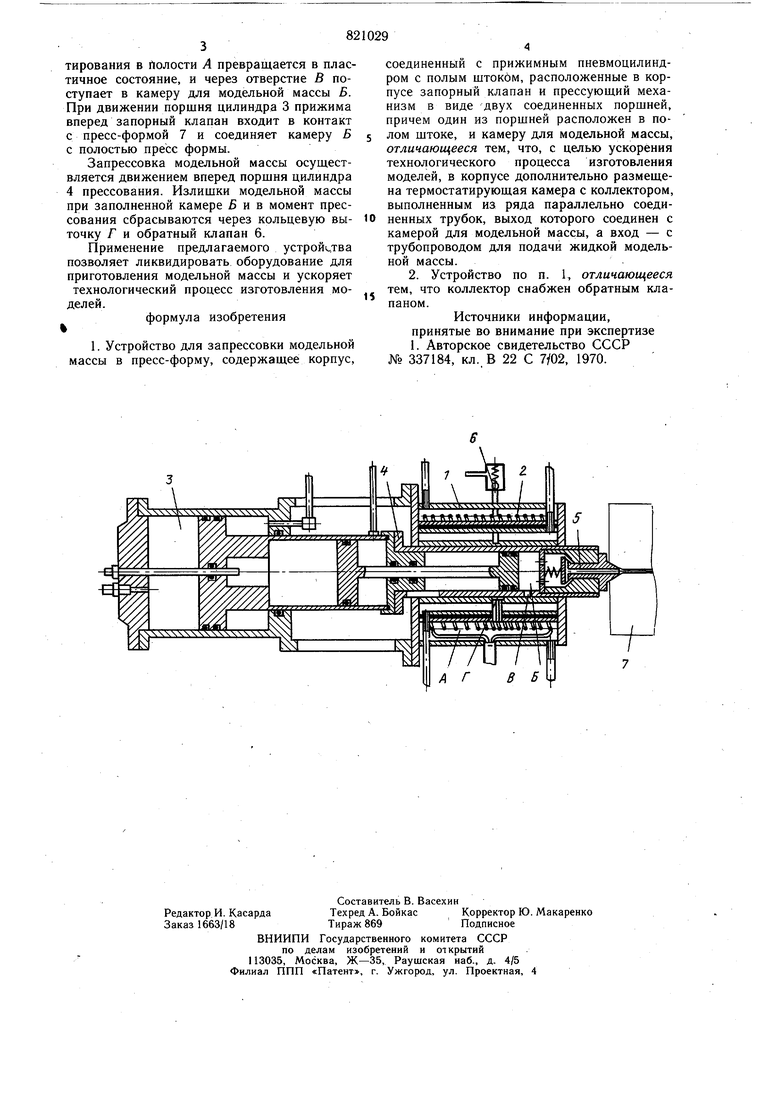

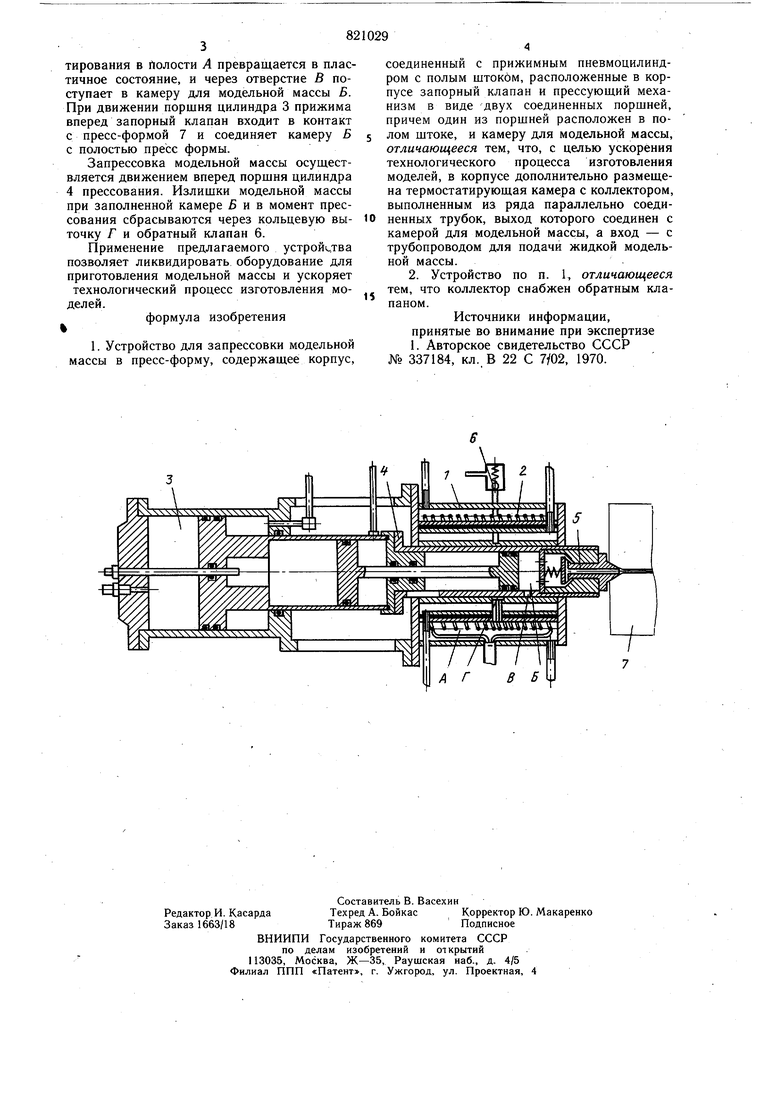

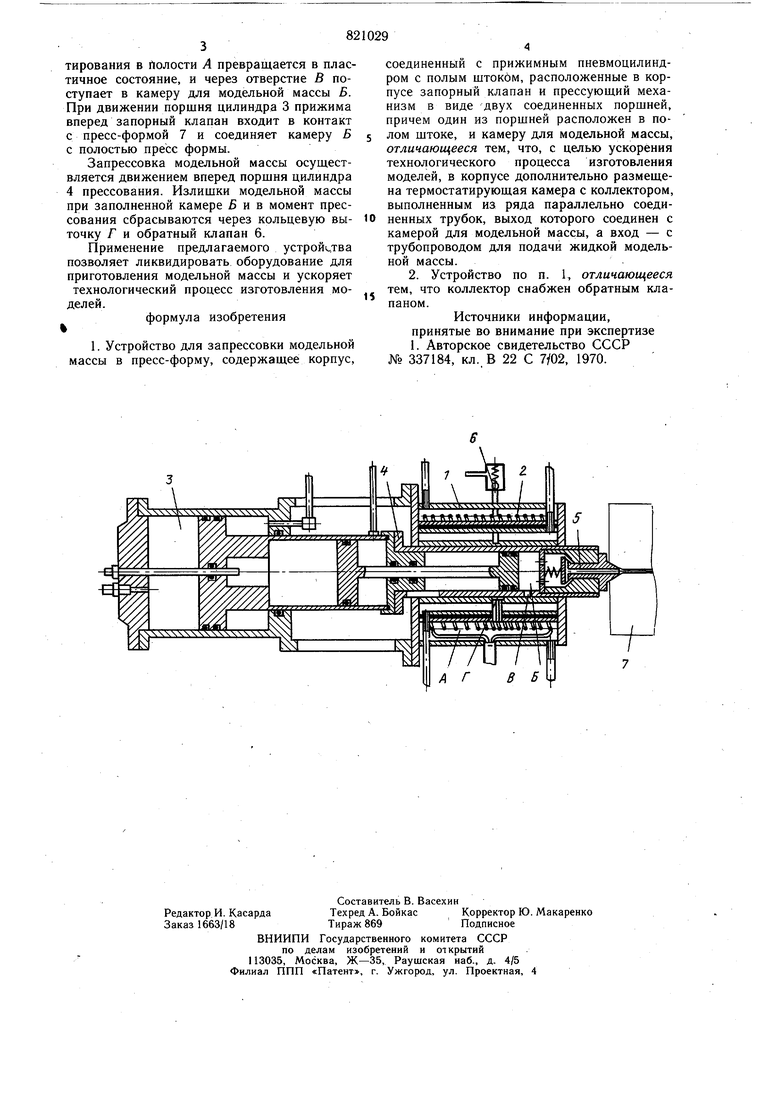

Изобретение относится к литейному производству, а именно к литью по выплавляемым моделям для запрессовки модельной массы в пресс-форму. Известно устройство для запрессовки модельной массы в пресс-форму, включающее корпус, рабочую камеру, соединенную с пневмоцилиндром прижима ее к прессформе, внутри которого расположен прессующий механизм и запорный клапан. Корпус через пастопровод соединен с насосом, который подает модельную массу в пластич ном состоянии 1. Однако в этом устройстве модельная масса используется только в пластичном состоянии, что требует технологической операции и соответствующего оборудования для превращения модельной массы из жидкого состояния в пастообразное. Цель изобретения - ускорение технологического процесса изготовления моделей за счет совмещения операции приготовления модельной массы и запрессовки ее в пресс-форму в одном устройстве. Поставленная цель достигается тем, что в устройстве для запрессовки модельной массы, имеющем корпус, пневмоцилиндр с полым штоком, запорный клапан, прессующий механизм в виде двух поршней и камеру для модельной массы, размещена дополнительно термостатирующая камера с коллектором из ряда параллельно соединенных трубок, к готорому подается под давлением жидкий м( дельный состав. Кроме того, коллектор снабжен обратным клапаном, через который в момент прессования сбрасываются излишки модельной массы. На чертеже изображено устройство для запрессовки модельной массы в пресс-форму, разрез. Устройство содержит корпус 1 с дополнительной термостатирующей полостью А , в которой размещен коллектор 2 из ряда параллельно соединенных трубок, цилиндр 3 прижима, цилиндр 4 прессования с камерой Б для модельной массы и запорный клапан 5. С целью непрерывной циркуляции модельной пасты коллектор снабжен обратным клапаном 6, через который сбрасываются ее излишки. Устройство работает следующим образом. Жидкий модельный состав под давлением подается в коллектор 2, за счет термостатирования в Полости Л превращается в пластичное состояние, и через отверстие В поступает в камеру для модельной массы Б. При движении поршня цилиндра 3 прижима вперед запорный клапан входит в контакт с пресс-формой 7 и соединяет камеру Б с полостью пресс формы. Запрессовка модельной массы осуществляется движением вперед поршня цилиндра 4 прессования. Излишки модельной массы при заполненной камере и в момент прессования сбрасываются через кольцевую выточку Г и обратный клапан 6. Применение предлагаемого устройства позволяет ликвидировать оборудование для приготовления модельной массы и ускоряет технологический процесс изготовления моделей. формула изобретения 1. Устройство для запрессовки модельной массы в пресс-форму, содержащее корпус. соединенный с прижимным пневмоцилиндром с полым штоком, расположенные в корпусе запорный клапан и прессующий механизм в виде двух соединенных поршней, причем один из поршней расположен в полом штоке, и камеру для модельной массы, отличающееся тем, что, с целью ускорения технологического процесса изготовления моделей, в корпусе дополнительно размещена термостатирующая камера с коллектором, выполненным из ряда параллельно соединенных трубок, выход которого соединен с камерой для модельной массы, а вход - с трубопроводом для подачи жидкой модельной массы. 2. Устройство по п. 1, отличающееся тем, что коллектор снабжен обратным клапаном. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 337184, кл. В 22 С 7/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки модель-НОй МАССы | 1979 |

|

SU850263A1 |

| УСТРОЙСТВО для ЗАПРЕССОВКИ МОДЕЛЬНОЙ МАССЫ | 1972 |

|

SU337184A1 |

| Установка для запрессовки модельной композиции в пресс-форму | 1978 |

|

SU737103A1 |

| Устройство для запрессовки модельной массы в пресс-форму | 1988 |

|

SU1555044A1 |

| Установка для запрессовки модельной массы | 1979 |

|

SU772681A1 |

| ПРЕСС-ФОРМА для ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ | 1973 |

|

SU376158A1 |

| Устройство для запрессовки модельной массы в прессформы | 1975 |

|

SU541569A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Устройство для автоматического дозирования жидкого металла при литье под давлением | 1972 |

|

SU450638A1 |

| Установка для запрессовки модельной массы | 1979 |

|

SU872005A1 |

Авторы

Даты

1981-04-15—Публикация

1979-06-25—Подача