(54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ МОДЕЛЬНОЙ МАССЫ В ПРЕСС-ФОРМУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для запрессовки модельной массы | 1979 |

|

SU772681A1 |

| Устройство для запрессовки модельной массы в пресс-форму | 1988 |

|

SU1555044A1 |

| Установка для запрессовки модельной массы | 1979 |

|

SU872005A1 |

| Способ изготовления выплавляемых моделей | 1981 |

|

SU1045996A1 |

| Устройство для запрессовки модельной массы | 1982 |

|

SU1171183A1 |

| Установка для запрессовки пасто-ОбРАзНОгО COCTABA | 1979 |

|

SU816666A1 |

| Полуавтоматическая установка для изготовления выплавляемых моделей точного литья | 1960 |

|

SU131863A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1976 |

|

SU638424A1 |

| Устройство для запрессовки модельногоСОСТАВА B пРЕСС-фОРМу | 1979 |

|

SU831342A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1036444A1 |

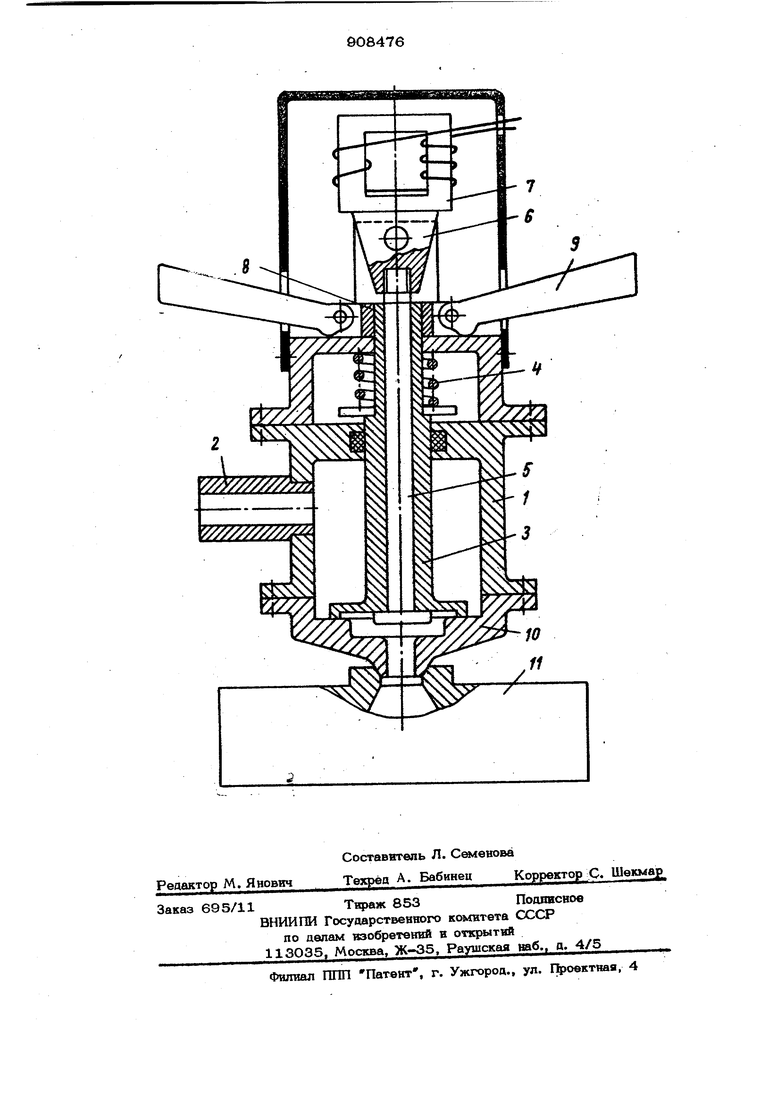

Изобретение относится к литью по выплавляемым моделям. Наиболее близким по тех11ической сущности к. нреолагаемому является устройство ОЛЯ за1фессовки модельной масш в пресоформу, содержащее шприл с обот реваемьпл корпусе и запорный клапан{|1 Недостатками устройства являются : во-первых, малые прохоаные сечения шприца не обеспечивают должным образсм текучесть модального состава и, как следствие этого, в каналах устройства возникает большое гидравлическое сс противление, что является причиной чао того брака из-за плохого заполнения пресо-форм:, во-вторых, устройство сло но по конструкции. Цель, изобретения - повышение качес ства моделей путем сшокеиия внутреннего и наружного трения моделзрной массы и у1фощенне конструкции. Цель аосгигвется тем, что устройство ОЛЯ запрессовки модельной массы в пресо-форму, содержащее шприо с o6t греваадым корпусом и запорный клапан, снабжено механическим магнитострикшюнным i- Преобразователем ультразвуковых колебаний, вибраторсм и наконечником, устаиовленным в зайорнсал клапане и соединеншям с вибратором. На изо)ажено устройство, общий вид в разрезе. Устройство состоит вз корпуса 1, на которсм закреплен пастотфовод 2, по . которому масса поступает к запорному клапану 3. Запопный клапан удерживает csFB закрытом состоянии пружиной 4, через него проходит наконечник 5, соединенный с вибратором 6 магнитострикиионного преобразователя 7. На верхнем конце запорного клапана 3 закреплен кронштейн 8, на котором смонтирован магнитострикпионный преобразователь и рычаги 9. Устройство работает следующим образом. От насоса по обогреваемому пастопроводу (не показаны ) масса поступает

в щпрвц, в зону запорного клапана. Прн нажатнв ва рычапа 9 кронштейн вместе С запорным клапаном перемешается: ввер открывав доступ через штуцер 10 в 10}есон|) 11. Одновременно включенвый в работу ультразвуковой генератор ; через ваконечннк обрабатывает массу в штуцере, в зоне выхода из штуцера, щ &ая9ствуя о азоваввю пробкн за счет уменьшения внутреннего н наружного

трэнЕя массял.

П онсходвт запопневне массой пресоформы. После заполнения пресон}юрк(ы массой отпускают 1 1чагн ошршш н запорный клапан, под действием пружины возвращается в исходное состояние, пер& ывая доступ массы в Щ)есс-форму.

Тетенико-эковомический эффект от внедрения предлагаемого устройства выражав ется в повышении качества моделей и в устранении брака по причине плохого заполнения пресо-формы, в упрощении

конструкции и повышении надежности ус-пройства.

Формула изобретения

Устройство для запрессовки модельной массы в пресо-форму, содержащее шприш с обогреваемым корпусом и запорный клапан, отличающееся тем, что, с целью повышения качества путем снижения внутреннего и наруз ного трения модельной массы и упрощения конструкции, оно снабжено механическт { магнитострикционным преобразователем ультразвуковых колебаний, вибратором в наконечнико({, установленным в запорном клапане и соединенным с вибратором.

Иоточники инфо;я«1ашга, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-06-27—Подача