(54) ОПОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСНОЙ МАНИПУЛЯТОР ДЛЯ КАНТОВКИ, ПРОТЯЖКИ, СБОРКИ, ЗАЛИВКИ ЛИТЕЙНЫХ ФОРМ И ВЫДАВЛИВАНИЯ ФОРМОВОЧНОЙ СМЕСИ И ОТЛИВКИ ИЗ ОПОКИ | 2004 |

|

RU2346789C2 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Подвесной манипулятор для протяжки моделей и сборки крупногабаритных форм | 1988 |

|

SU1646673A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Вертикально замкнутый литейный конвейер | 1940 |

|

SU62571A1 |

| ПОДВЕСНОЙ МАНИПУЛЯТОР | 2009 |

|

RU2433017C2 |

| Захват-кантователь для изделий с центральным отверстием | 1983 |

|

SU1157004A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Весы для взвешивания сыпучих тел | 1930 |

|

SU26820A1 |

| Захватное устройство для труб | 1974 |

|

SU560812A1 |

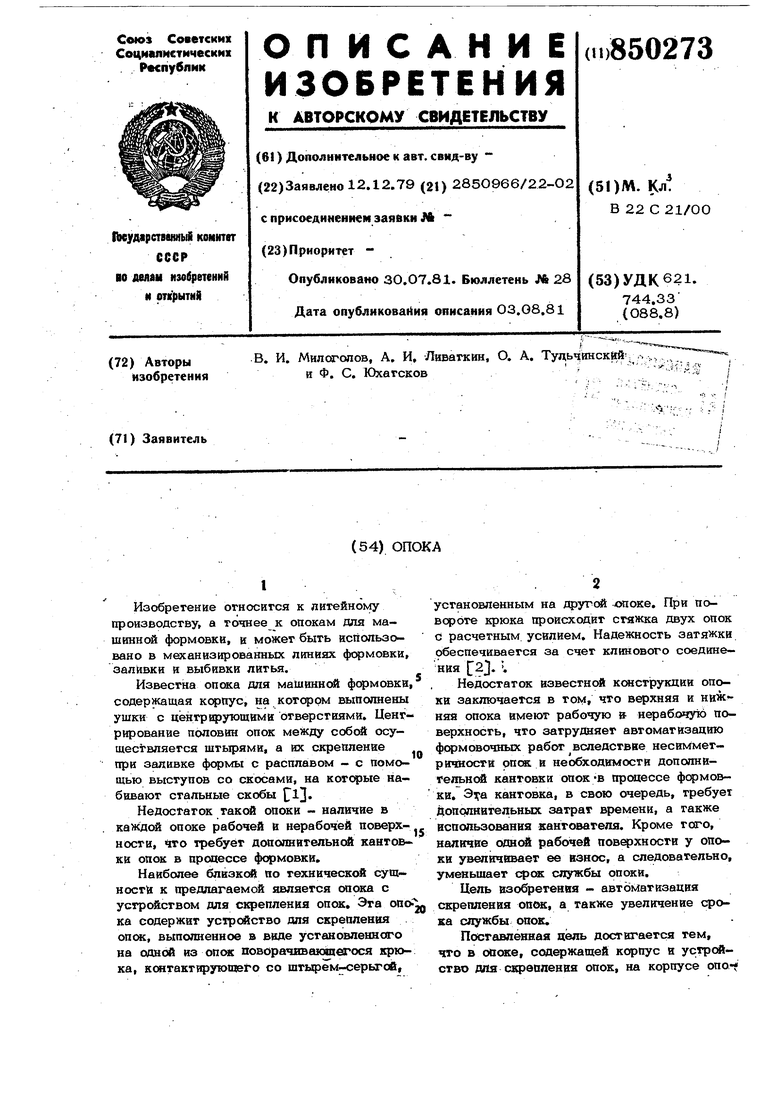

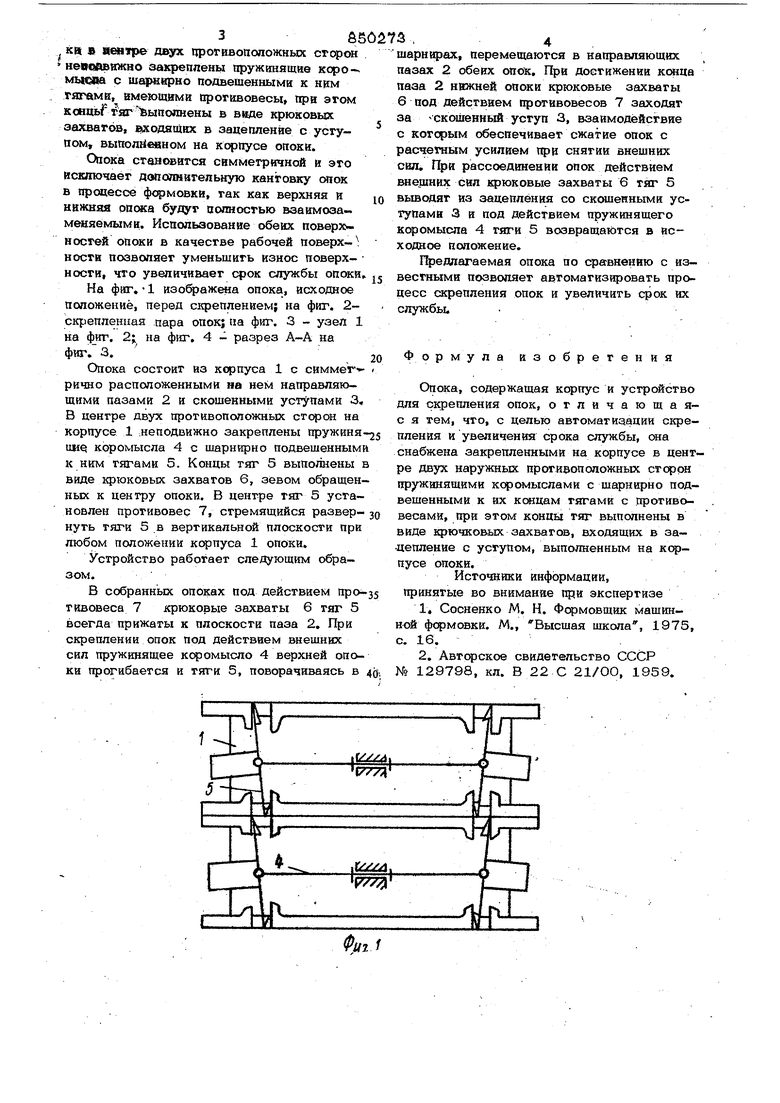

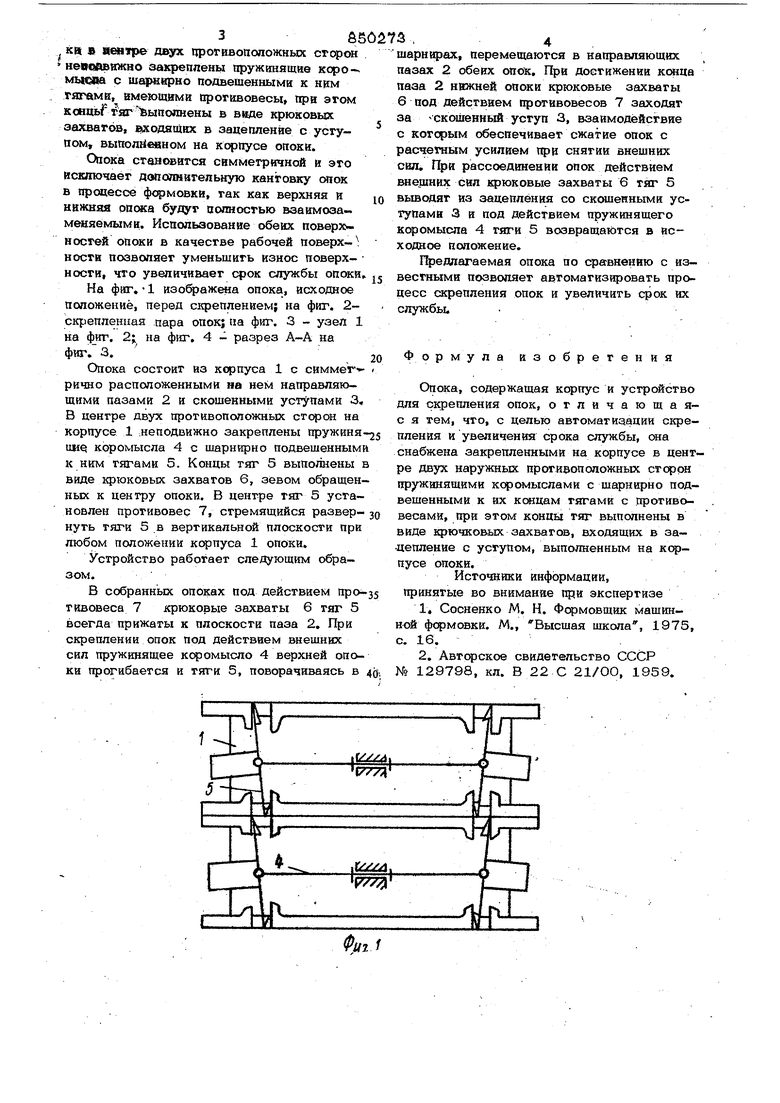

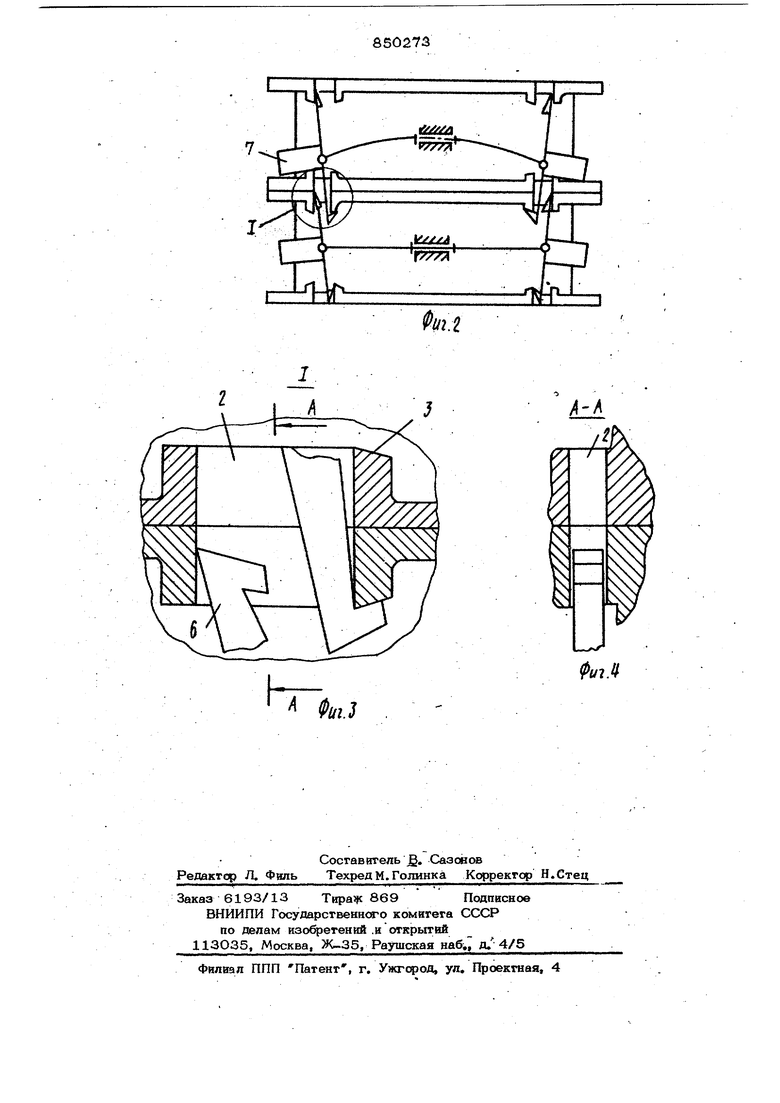

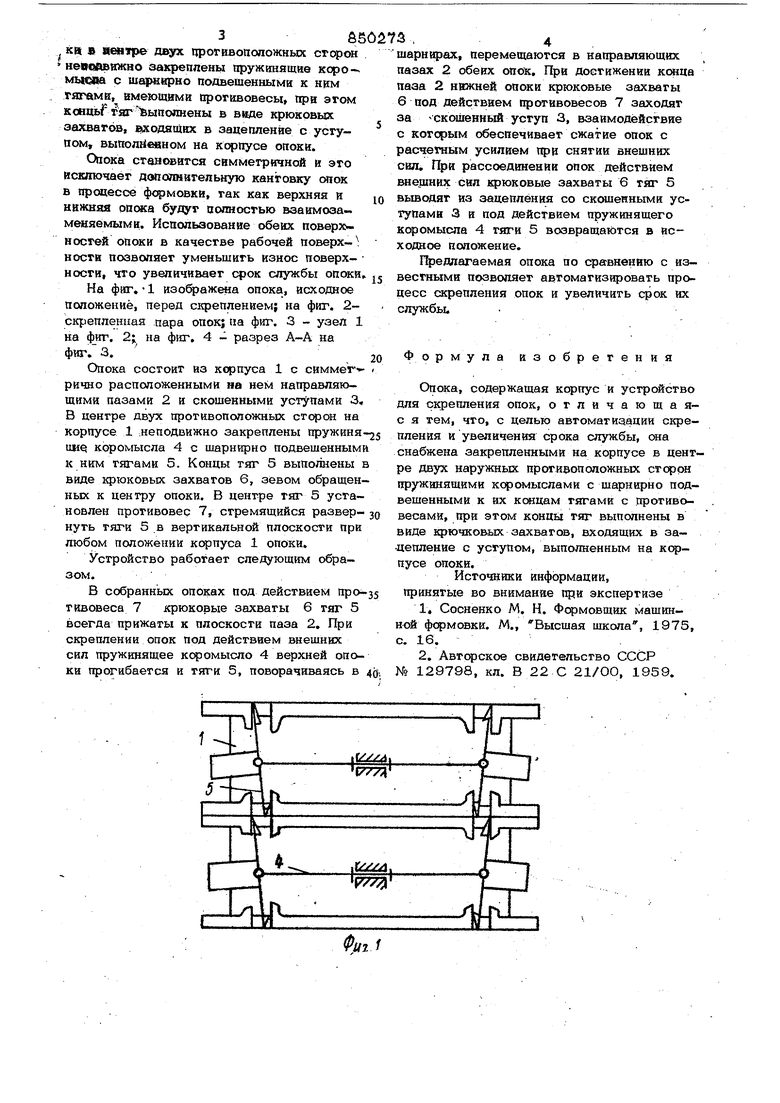

Изобретение относится к литейному гфонзводству, а точнее к опокам для машинной формовки, и может быть исйопьзовано в механизированных линиях формовки, заливки и выбивки литья. Известна опока для машинной формовки содержащая корпус, на котором выполнены ушки с центрирующими отверстиями. Центрирование половин опсас между собой осущес1гвляется штьфями, а их скрепление при заливке формы с расплавом - с помощью выступов со скосами, на которые набивают стальные скобы . Недостаток такой опоки - наличие в каждой опоке рабочей И нерабочей поверхности, что требует дополнительной кантовки опок в процессе формовки. Наиболее близко по технической сущности к предлагаемой является опока с устройством для скрепления опок. Эта опо ка содержат устройство для скреплен(Ш оп(Ж, выполненное в виде установленного на одной из опсж поворачнвакяцегося крюка, контактирующего со штырём-серьгой, установленным на другсй опоке. При повороте крюка происходит стянска двух опок С расчетным усилием. Надежность затяжки обеспечивается за счет клинового соединения . . Недостаток известной конст1рукции опоки заключается в том, что верхняя и нижняя опока имеют рабочую нерабо1оп6 поверхность, что затрудняет автоматизацию фсфмовочных работ вследствие несик(метричностй опок и необходимости дополнительней кантовки опок-в процессе ффмовки. кантовка, в свою очередь, требует Дополнительных затрат времени, а также использования кантователя. Кроме того, наличие одной рабочей поверхности у опоки увеличивает ее взнос, а следовательно, уменьшает ср(Ж службы опоки. Цель взобретенвя - автоматизация скрепления опок, а также увеличение срока службы опок. Поставленная цель достигается тем, что в опоке, содержащей корпус и устройство для скрепления опок, на корпусе опо- кА fi яентре двух гфогивоположных сгорон непсгйвюкно гзакренлены 1фужшгящйе кароMi dia с шарнирно подвешенными к ним , ЕЕмеющими {фотивовесы, тфи этом кoHUbf тягвыполнены в виде крюковых эахвагов, входящих в зацепление с уступом, вьшол11евном на корпусе опоки. Опока становится симметричной и это исключает Д(шолнитепьную кантовку опок в процессе формовки, так как верхняя и нижняя опока будут полностью взаимозаменяемыми. Использование обеих поверх ностей опоки в качестве рабочей поверхности позволяет уменьшить износ поверх- ности, что увеличивает срок службы опоки, На фйг. 1 изофажена опока, исходное положение, перед скреплением; на фиг. 2С1феплен1шя .пара опок; «а фиг. 3 - узел 1 на фиг. 2j на фиг. 4 - разрез на фиг. 3. Опока состоит из корпуса 1 с симмег рично расположенными на нем направляющими пазами 2 и скошенными уступами 3, В центре двух противоположных сторон на корпусе 1 .неподвижно закреплены пружиня иие коромысла 4 с шарнирно подвешенным к ним тягами 5. Концы тяг 5 выполнены виде крюковьрс захватов 6, зевом обращен ных к центру опоки. В центре тяг 5 установлен противовес 7, стремящийся развернуть тяги 5 в вертикальной плоскости при любом положении корпуса 1 опоки. Устройство работает следующим образом. В собранньос опоках под действием противовеса 7 крюковые захваты 6 тяг 5 всегда прижаты к плоскости паза 2. При скреплении опок под действием внешних сил пружинящее коромысло 4 верхней опоки прогибается и тяги 5, поворачиваясь в шарнирах, перемещаются в направляющих пазах 2 обеих опок. При достижении конца паза 2 нежней опоки крюковые захваты 6 под действием противовесов 7 заходят за Сксшенный уступ 3, взаимодействие с которым обеспечивает сжатие опок с расчетным усилием при снятии внешних сил. При рассоединении опок действием внешних сил крюковые захваты 6 тяг 5 выводят из зацепления со скошенными уступами 3 и под действием пружинящего коромысла 4 тяги 5 возвращаются в исходное положение. Предлагаемая опока по сравнению с известными позволяет автоматизировать процесс скрепления опок и увеличить срок их службы. Фор м у ла изобретения Опока содержащая корпус и устройство для скрепления опок, отличающаяс я тем, что, с целью автоматизации скрепления и увеличения срока службы, она снабжена закрепленными на корпусе в центре двух наружных противоположных сторон пружинящими коромыслами с шарнирно подвешенными к их ксйцам тягами с противовесами, при этом конца тяг выполнены в виде крючковых захватов, входящих в зацепление с уступом, выполненным на корпусе опоки. Источники информации, принятые во внимание при экспертизе 1« Сосненко М. Н. Ф змовшик машинной формовки. М., Высшая школа, 1975, с. 16. 2. Авторское свидетельство СССР N 129798, кл. В 22 С 21/ОО, 1959.

МУ/У

I77Z

|Г////1. Тр тФиг

(Т

€

«ujyVa

РТТТТГ

Г599Я

ТйрУы jiijl

fe.j

Авторы

Даты

1981-07-30—Публикация

1979-12-12—Подача