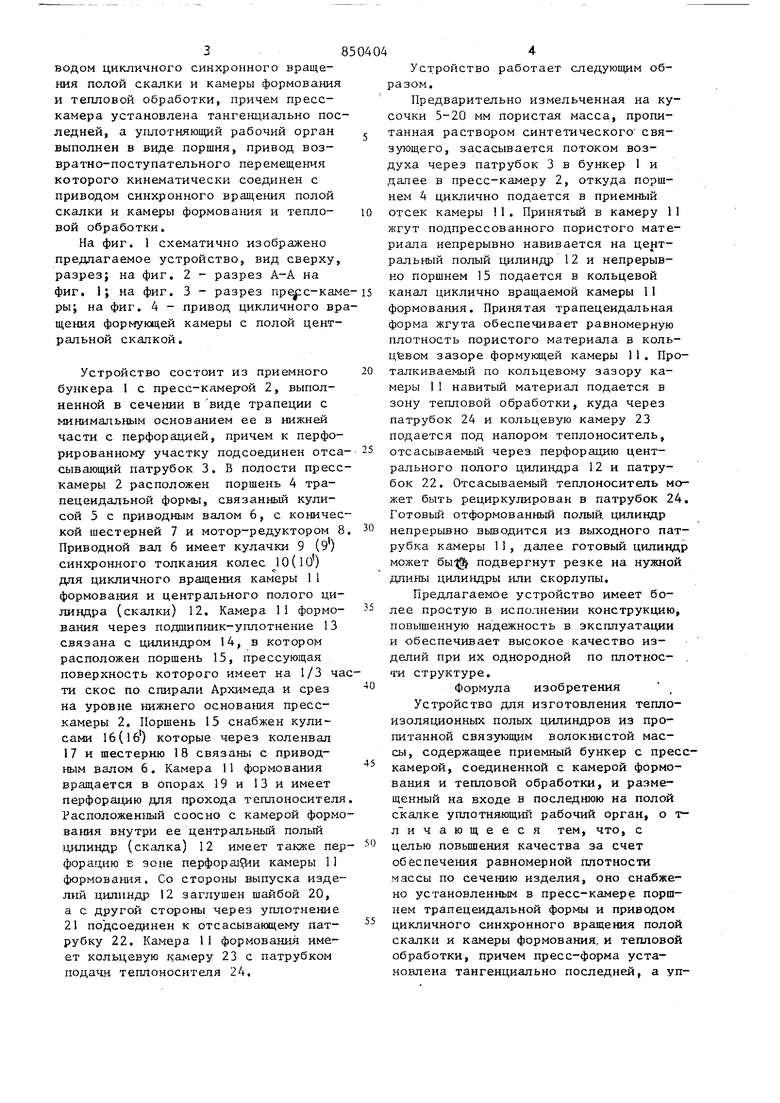

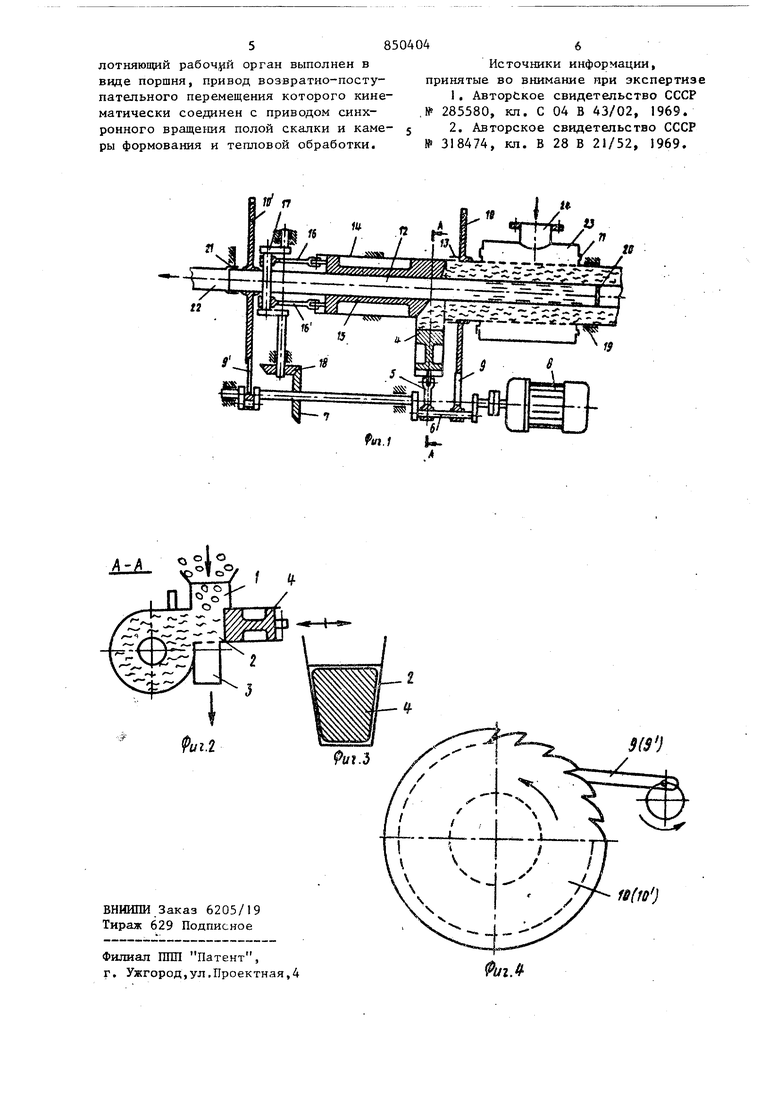

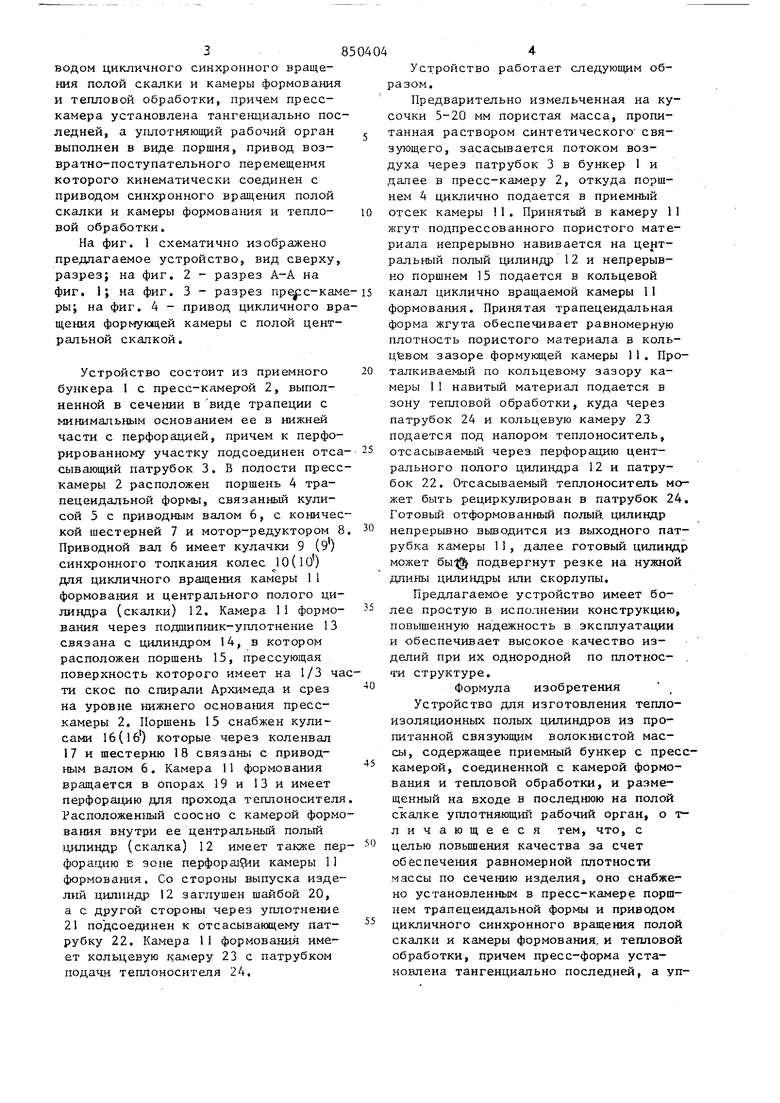

(54) УСТРОЙСТВО ДНЯ ИЗГОТОВЛЕНИЯ ТЕГШОИЗОЛЯЩЮННЫХ Изобретение относится к устройствам для изготовления трубчатых или армированных изделий и может быть использовано в производстве тейло- изоляционных изделий, в частности, для изготовления полых цилиндров из пропитанной связующим волокнистой массы. Известно устройство для изготовления цилиндров из пористого материала, содержащее сменные скалки, консольный вал и радиальные валики, прижимающие ковер к поверхности скалок в процессе его спиральной навивки ГО Недостатком устройства является неравномерность обжатия ковра и всле ствие этого неравнопрочность в поперечном сечении и неравномерность гео метрической формы цилиндров. Наиболее близким к предлагаемому является устройство для изготовления трубообразных изделий, содержащее приемный бункер с пресс-камерой, со ПОЛЫХ ЦИЛИНДРОВ диненной с камерой формования и тепловой обработки, через которые проходит полая скалка с насаженным на нее шнеком 2j. Недостатком известного устройства является низкое качество изделий ввиду неравномерной плотности массы по сечению изделия, обусловленное неравномерным подсосом кусочков в массы в пресс-камеру. Цель изобретения. - повышение качества за счет обеспечения равномерной плотности массы по сечению изделия. Указанная цель достигается тем, что устройство для изготовления теплоизоляционных полых цилиндров, содержащее приемный бункер с пресс-камерой, соединенной с камерой формования и тепловой обработки, и размещенный на входе в последнюю на полой скалке уцлотнянмцш рабочий- орган, снабжено установленным в пресс-камере поршнем трапецеидальной формы и при3водом цикличного синхронного вращения полой скалки и камеры формования и тепловой обработки, причем пресскамера установлена тангенциально пос ледней, а уплотняющий рабочий орган выполнен в виде поршня, привод возвратно-поступательного перемещения которого кинематически соединен с приводом синхронного вращения полой скалки и камеры формования и тепловой обработки. На фиг. 1 схематично изображено предлагаемое устройство, вид сверху разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез пр с-кам ры; на фиг. 4 - привод цикличного вр щения формующей камеры с полой центральной скалкой. Устройство состоит из приемного бункера 1 с пресс-кямер-ой 2, выполненной в сечении в виде трапеции с минимальным основанием ее в нижней части с перфорацией, причем к перфорированному участку подсоединен отса сывающий патрубок 3. В полости пресс камеры 2 расположен поршень 4 трапецеидальной формы, связанный кулисой 5 с приводным валом 6, с кониче кой шестерней 7 и мотор-редуктором Приводной вал 6 имеет кулачки 9 (9) синхронного толкания колес 10(10) для цикличного вращения камеры 11 формования и центрального полого ци линдра (скалки) 12. Камера 11 формо вания через подшипник-уплотнение 13 связана с цилиндром 14, в котором расположен поршень 15, прессующая поверхность которого имеет на 1/3 ч ти скос по спирали Архимеда и срез на уровне нижнего основания пресскамеры 2. Поршень 15 снабжен кулисами 16(1 б ) которые через коленвал 17 и шестерню 18 связаны с приводным валом 6. Камера 11 формования вращается в опорах 19 и 13 и имеет перфорацию для прохода теплоносител Расположенный соосно с камерой форм вания внутри ее центральный полый цилиндр (скалка) 12 имеет также пе форацню в зоне перфорш и камеры 11 формоваршя, Со стороны выпуска изде лий цилиндр 12 заглушен шайбой 20, а с другой стороны через уплотнение 21 подсоединен к отсасывающему патрубку 22, Камера I1 формования имеет кольцевую камеру 23 с патрубком подачи теплоносителя 24, Устройство работает следующим образом. Предварительно измельченная на кусочки 5-20 мм пористая масса, пропитанная раствором синтетического связующего, засасывается потоком воздуха через патрубок 3 в бункер 1 и далее в пресс-камеру 2, откуда поршнем 4 циклично подается в приемный отсек камеры 11. Принятый в камеру 11 лсгут подпрессованного пористого материала непрерывно навивается на центральный полый цилиндр 12 и непрерывно поршнем 15 подается в кольцевой канал циклично вращаемой камеры 11 формования. Принятая трапецеидальная форма жгута обеспечивает равномерную плотность пористого материала в кольцевом зазоре формующей камеры I1. Проталкиваемый по кольцевому зазору камеры 11 навитый материал подается в зону тепловой обработки, куда через патрубок 24 и кольцевую камеру 23 подается под напором теплоноситель, отсасываемый через перфорацию центрального полого цилиндра 12 и патрубок 22. Отсасываемый теплоноситель может быть рециркулирован в патрубок 24. Готовый отформованный полый, цилиндр непрерьшно вьшодится из выходного патрубка камеры 1i, далее готовый цилиндр может бы подвергнут резке на нужной длины цилиндры или скорлупы. Предлагаемое устройство имеет более простую в исполнении конструкцию, повышенную надежность в эксплуатации и обеспечивает высокое качество изделий при их однородной по плотное- . ти структуре. Формула изобретения Устройство для изготовления теплоизоляционных полых цилиндров из пропитанной связуюш 1м волокнистой массы, содержащее приемный бункер с пресскамерой, соединенной с камерой формования и тепловой обработки, и размещенный на входе в последнюю на полой скалке уплотняющий рабочий орган, о тличающееся тем, что, с целью повьш ения качества за счет обеспечения равномерной плотности массы по сечению изделия, оно снабжено установленным в пресс-камере поршнем трапецеидальной формы и приводом цикличного синхронного вращения полой скалки и камеры формования, и тепловой обработки, причем пресс-форма установлена тангенциально последней, а уп.850404

лотняющий рабочр орган ьшолнен в о знимание яри экспертизе

виде поршня, привод возвратно постуР двторСкое свидетельство СССР

п ельного перемещения которого кине Ь L. С 04 В 43/02, 1969.

матически соединен с приводом инх,дд орское свидетельство СССР

ронного врадешя полой f 318474, кп. В 28 В 21/52, 1969. ры формования и тепловой обработки. Источники информации, -FI

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| Устройство для изготовления теплоизоляционных изделий | 1981 |

|

SU962273A2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2332009C1 |

| Устройство для формования минераловатных изделий | 1989 |

|

SU1643147A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ВСПЕНЕННОГО МАТЕРИАЛА | 1993 |

|

RU2045405C1 |

| Устройство для изготовления теплоизоляционных изделий | 1975 |

|

SU571381A1 |

| Устройство для нанесения изоляции на наружную поверхность труб | 1982 |

|

SU1060874A1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| Устройство для изготовленияцилиНдРОВ из лЕНТы пОРиСТОгОМАТЕРиАлА | 1979 |

|

SU804615A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

Авторы

Даты

1981-07-30—Публикация

1979-10-01—Подача