Изобретение относится к производству теплоизоляционных строительных изделий, преимущественно минераловатных полуцилиндров с защитной оболочкой.

По основному авт. св. № 815003 известно-устройство для изготовления теплоизоляционных изделий, содержащее бункер с механизмом измельчения узел формирования минераловатного ковра, камеру тепловой обработки и прессующий поршень, взаимодействующий с узлом формирования, причем последний выполнен в виде соединенных с патрубком отсоса и размещенных в нижней части бункера открытой сверху приемной камеры с перфорированным дном и соединенной с ней .перфорированной пресс-камеры, приг-ыкающей к камере тепловой обработки С Недостатками известного устройства являются невозможность изготовления профильных теплоизоляционных изделий с защитной оболочкой, а также высокие энергозатраты и потери тепла с уходящими газами.

Цель изобретения - обеспечение возможности изготовления профильных изделий с защитной оболочкой и снижение энергозатрат.

Указанная цель достигается тем, что устройство для изготовления теп- лоизоляционных изделий снабжено установленными за камерой тепловой обработки узлом для нанесения на поверхность изделия пластичной массы и камерой ее отверждения с патрубком ввода теплоносителя, соединенным с отсасывающим патрубком камеры

10 тепловой обработки.

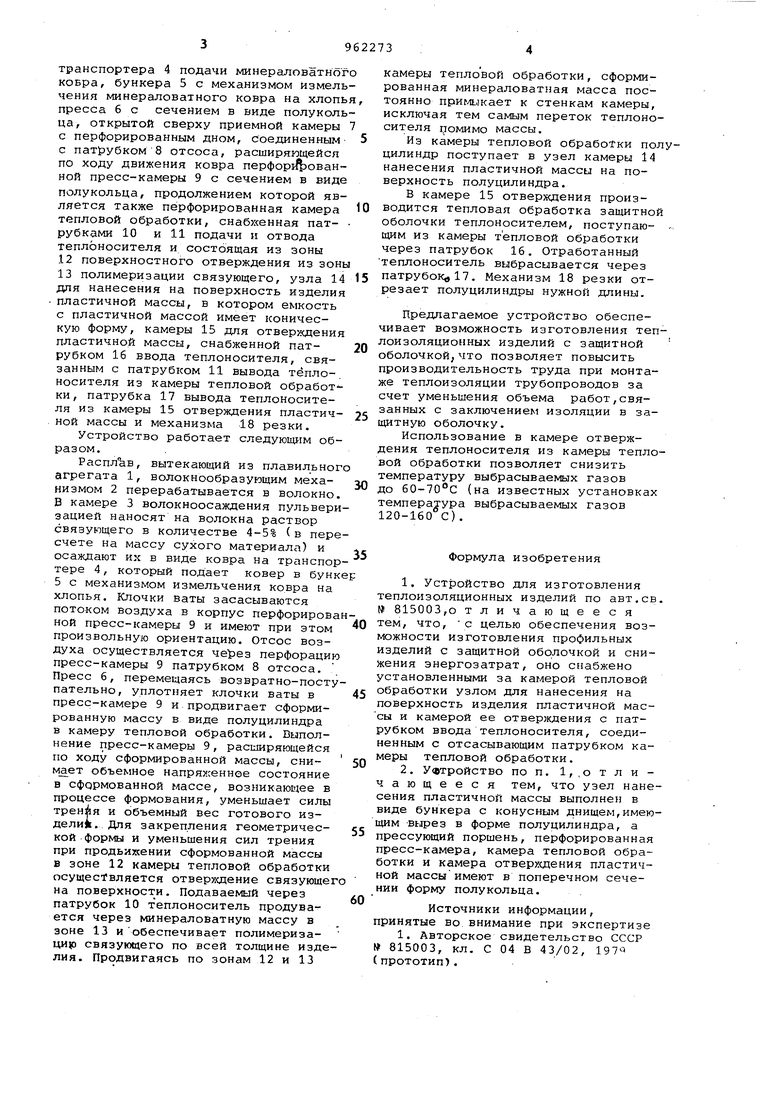

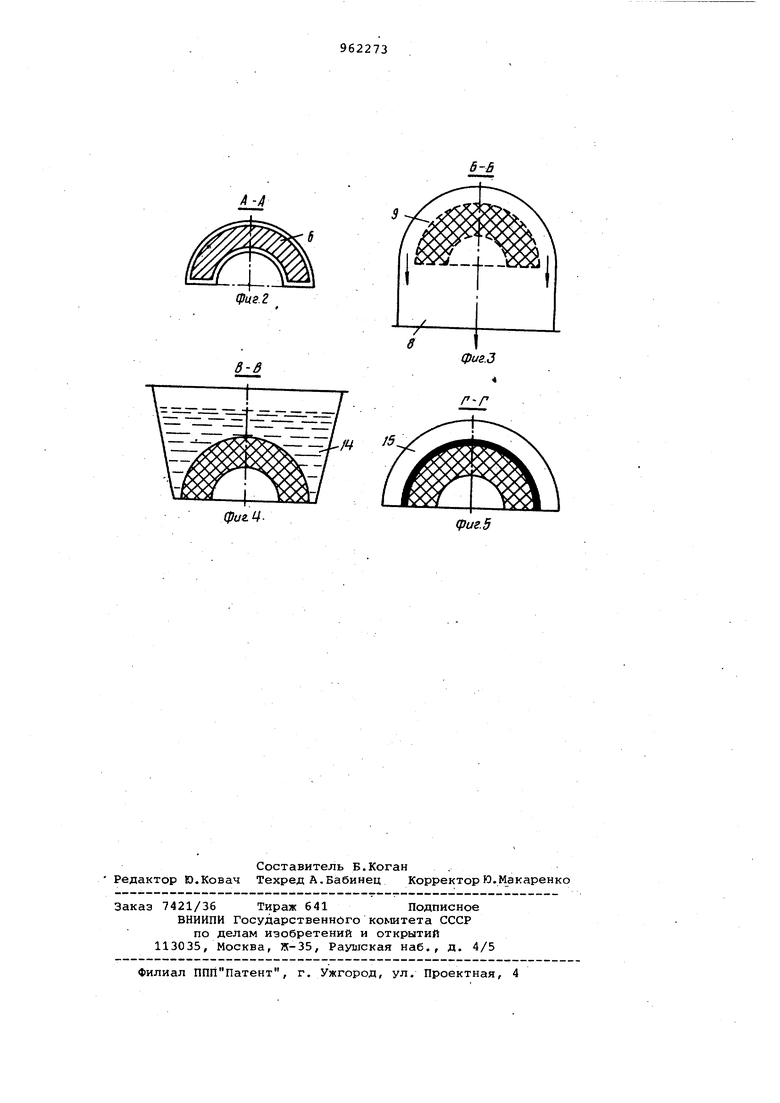

При этом узел нанесения пластичной массы выполнен в виде бункера с KOHycHbJM днищем, имекхцим вырез в форме полуцилиндра, а прессую1-1ий шень, перфорированная пресс-камера, камера тепловой обработки и каМера отверждения пластичной массы имеют в поперечном сечении ферму полукольца.

20

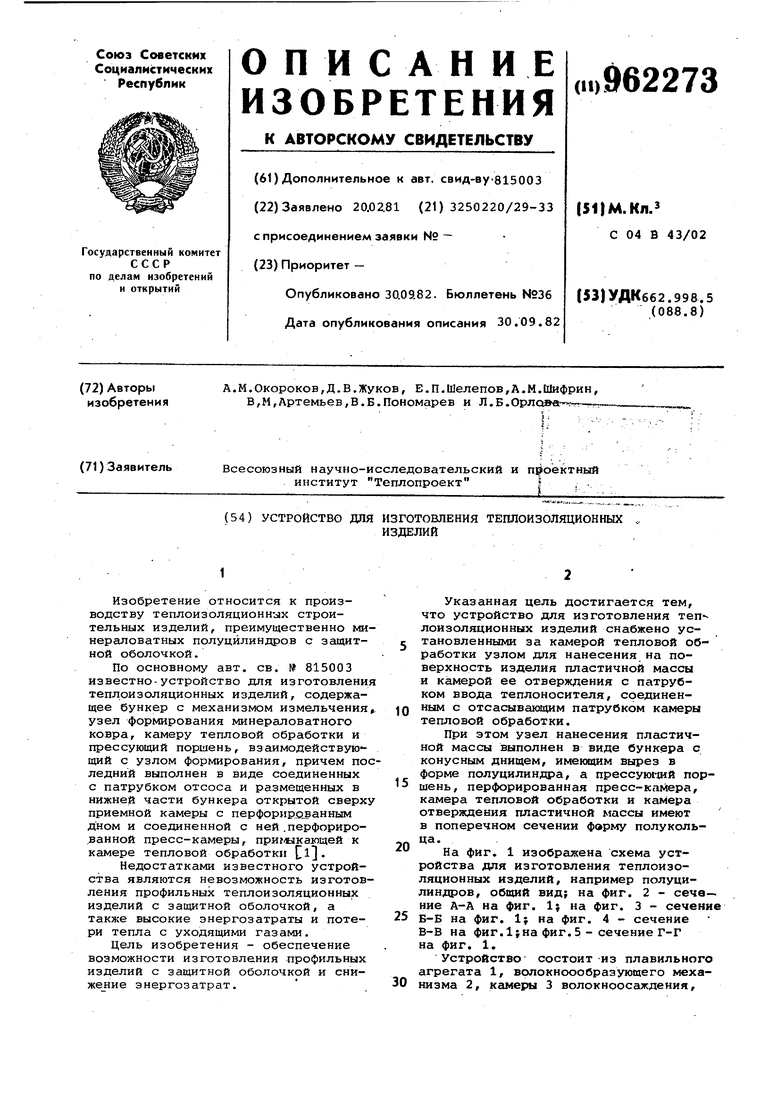

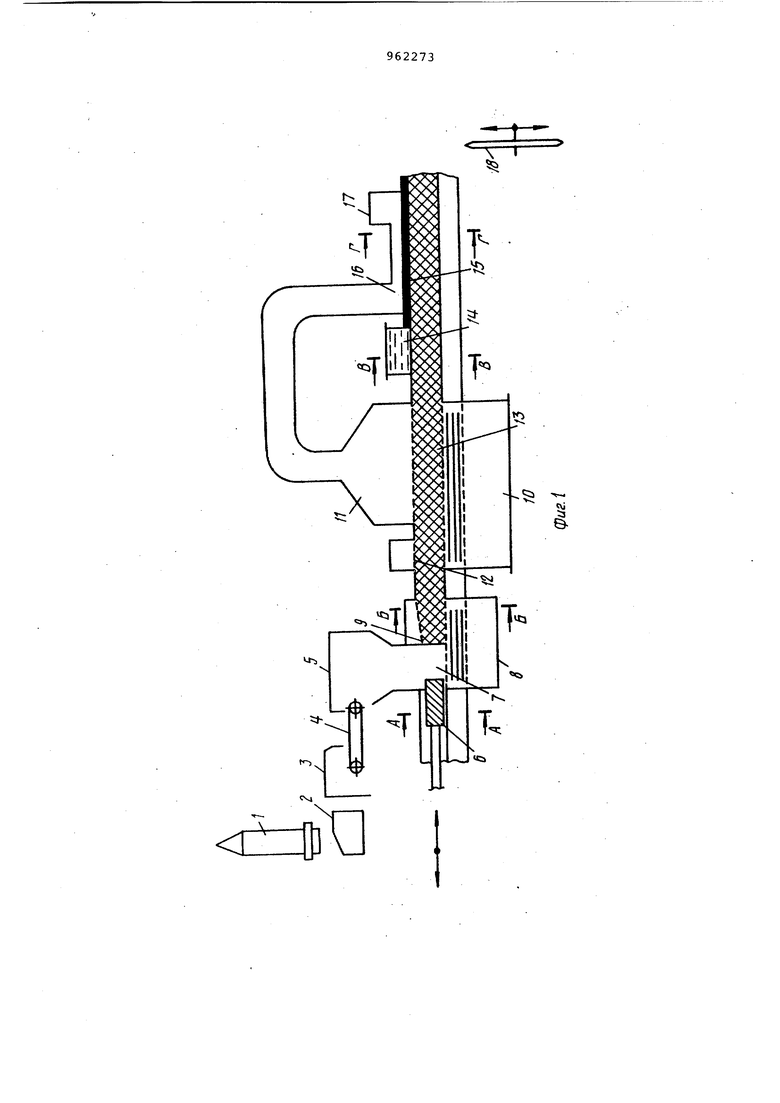

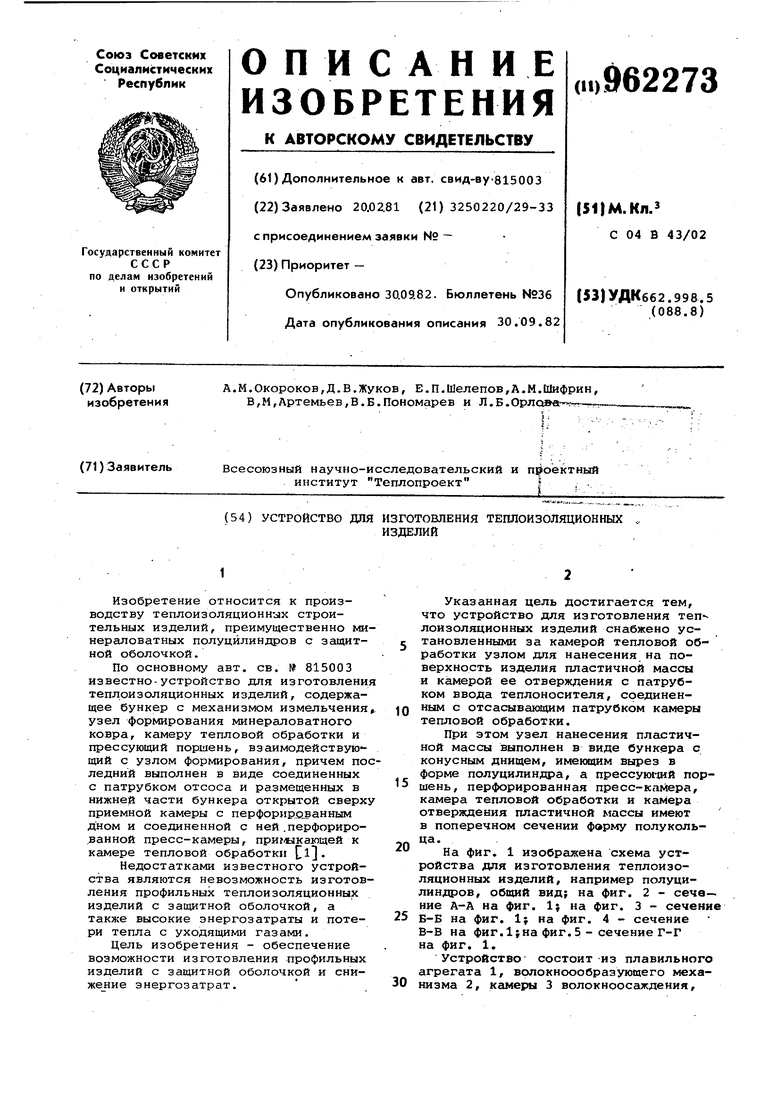

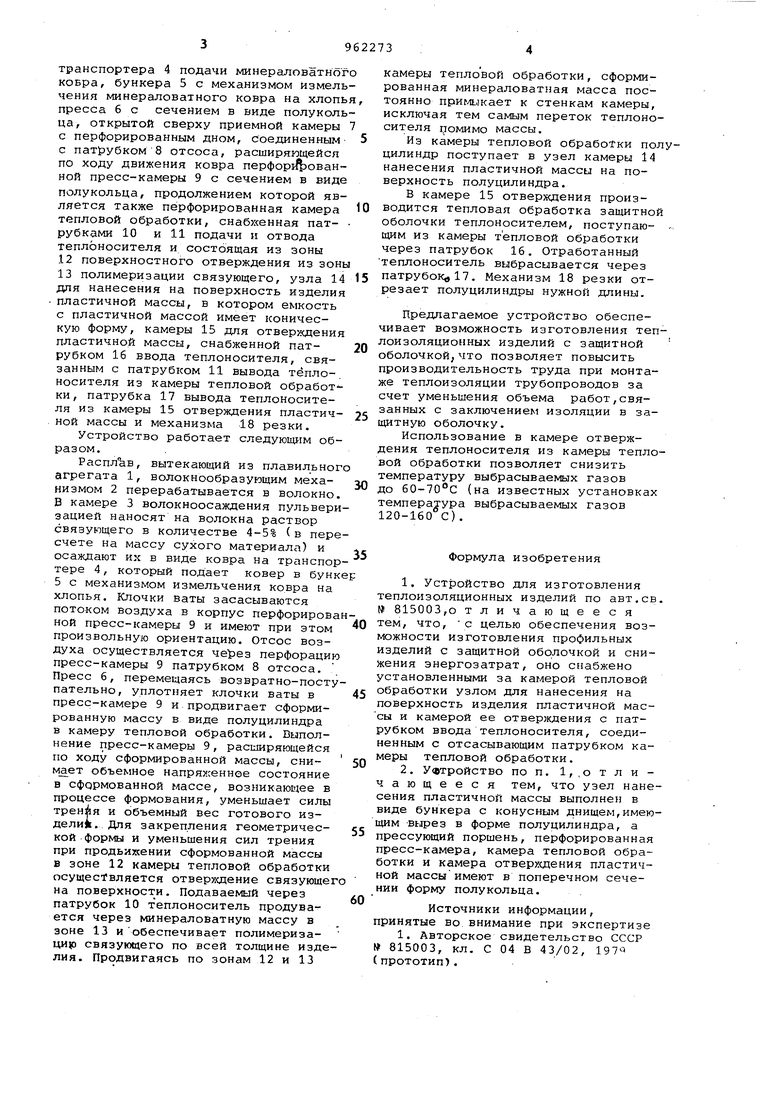

На фиг. 1 изображена схема устройства для изготовления теплоизоляционных изделий, например полуцилиндров, общий вид; на фиг. 2 - сечение А-А на фиг. Ij на фиг. 3 - сечение

25 Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг.1}на фиг. 5 - сечение Г-Г на фиг. 1.

Устройство состоит из плавильного агрегата 1, волокнсюобразующего механизма 2, Кс1меры 3 волокноосаждения. транспортера 4 подачи минераловатног ковра, бункера 5 с механизмом измель чения минераловатного ковра на хлопь пресса б с сечением в виде полуколь ца, открытой сверху приемной камеры с перфорированным дном, соединенным с пат зубкомб отсоса, расширяющейся по ходу движения ковра перфор1/Ьованной пресс-камеры 9 с сечением в виде полукольца, продолжением которой является также перфорированная камера тепловой обработки, снабженная патрубками 10 и 11 подачи и отвода теплоносителя и состоящая из зоны 12поверхностного отверждения из зон 13полимеризации связующего, узла 14 для нанесения на поверхность изделия пластичной массы, в котором емкость с пластичной массой имеет коническую форму, камеры 15 для отверждения пластичной массы, снабженной патрубком 16 ввода теплоносителя, связанным с патрубком 11 вывода теплоносителя из камеры тепловой обработ ки, патрубка 17 вывода теплоносителя из камеры 15 отверждения пластичной массы и механизма 18 резки. Устройство работает следующим образом. Расплав, вытекающий из плавильног агрегата 1, волокнообразующим механизмом 2 перерабатывается в волокно В камере 3 волокноосаждения пульвери зацией наносят на волокна раствор связующего в количестве 4-5% (в пере счете на массу сухого материала) и осаждают их в виде ковра на транспор тере 4, который подает ковер в бунк 5 с механизмом измельчения ковра на хлопья. Клочки Ваты засасываются потоком воздуха в корпус перфорирова ной пресс-камеры 9 и имеют при этом произвольную ориентацию. Отсос воздуха осуществляется че1рез перфорацию пресс-камеры 9 патрубком 8 отсоса. Пресс 6, перемещаясь возвратно-посту пательно, уплотняет клочки ваты в пресс-камере 9 и продвигает сформированную массу в виде полуцилиндра в камеру тепловой обработки. Выполнение пресс-камеры 9, расширяющейся по ходу сформированной массы, снимает объемное напряженное состояние в сформованной массе, возникающее в процессе формования, уменьшает силы тренАя и объемный вес готового издали. Для закрепления геометрической формы и уменьшения сил трения при продвижении сформованной массы в зоне 12 камеры тепловой обработки осуществляется отверждение связующе на поверхностей. Подаваемый через патрубок 10 теплоноситель продувается через минераловатную массу в зоне 13 иобеспечивает полимеризацир связующего по всей толщине изде лия. Продвигаясь по зонам 12 и 13 камеры тепловой обработки, сформированная минераловатная масса постоянно пpи /lыкaeт к стенкам камеры, исключая тем самым переток теплоносителя помимо массы. Из камеры тепловой обработки полуцилиндр поступает в узел камеры 14 нанесения пластичной массы на поверхность полуцилиндра. В камере 15 отверждения производится тепловая обработка защитной оболочки теплоносителем, поступаю- щим из камеры тепловой обработки через патрубок 16. Отработанный теплоноситель выбрасывается через патрубок 17. Механизм 18 резки отрезает полуцилиндры нужной длины. Предлагаемое устройство обеспечивает возможность изготовления теплоизоляционных изделий с защитной оболочкой, что позволяет повысить производительность труда при монтаже теплоизоляции трубопроводов за счет уменьшения объема работ,связанных с заключением изоляции в защитную оболочку. Использование в камере отверждения теплоносителя из камеры тепловой обработки позволяет снизить температуру выбрасываемых газов до 60-70С (на известных установках температура выбрасываемых газов 120-160 С). Формула изобретения 1.Устройство для изготовления теплоизоляционных изделий по авт.св. № 815003,0 тличающееся тем, что, С целью обеспечения возможности изготовления профильных изделий с защитной оболочкой и снижения энергозатрат, оно снабжено установленными за камерой тепловой обработки узлом для нанесения на поверхность изделия пластичной массы и камерой ее отверждения с патрубком ввода теплоносителя, соединенным с отсасывающим патрубком камеры тепловой обработки. 2.Увтройство по п. 1,,отличающееся тем, что узел нанесения пластичной массы выполнен в виде бункера с конусным днищем,имеющим вырез в форме полуцилиндра, а прессующий поршень, перфорированная пресс-камера, камера тепловой обработки и камера отверхсдения пластичной массы имеют в поперечном сечении форму полукольца. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 815003, кл. С 04 В 43/02, 191 (прототип).

фцг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Устройство для изготовления минераловатных изделий | 1986 |

|

SU1328206A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Устройство для изготовления теплоизоляционных изделий | 1976 |

|

SU604689A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| Способ производства минераловатных и стекловолокнистых изделий | 1975 |

|

SU527409A1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ МИНЕРАЛОВАТНЫХ ПЛИТ В ПРОЦЕССЕ ИХ ПРОИЗВОДСТВА | 2020 |

|

RU2744242C1 |

Г-Г

Авторы

Даты

1982-09-30—Публикация

1981-02-20—Подача