Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных, и может быть использовано в промышленности строительных материалов.

Целью изобретения является расширение технологических возможностей за счет переработки минераловатных отходов.

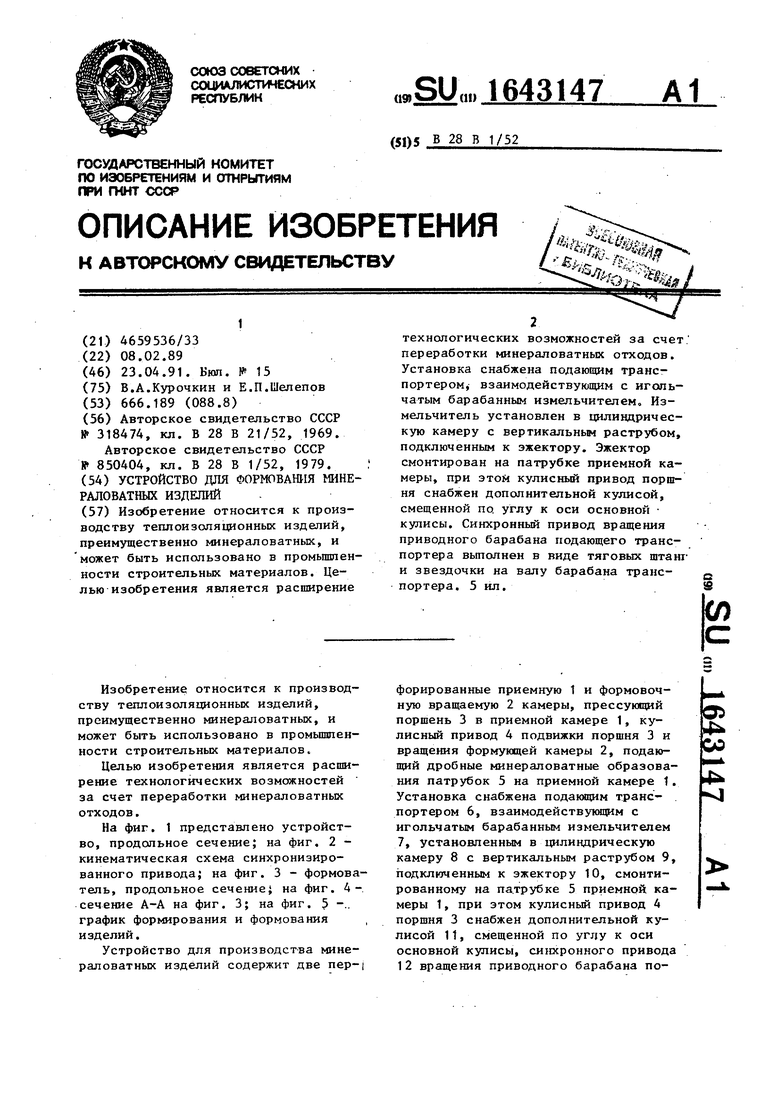

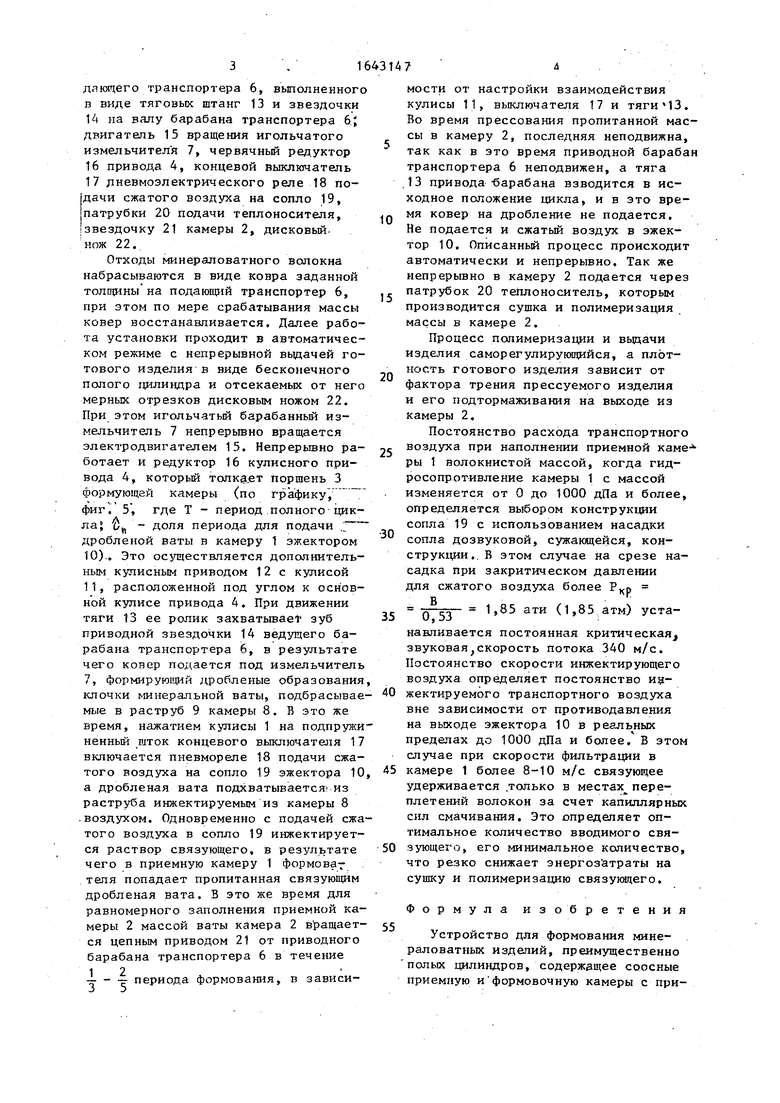

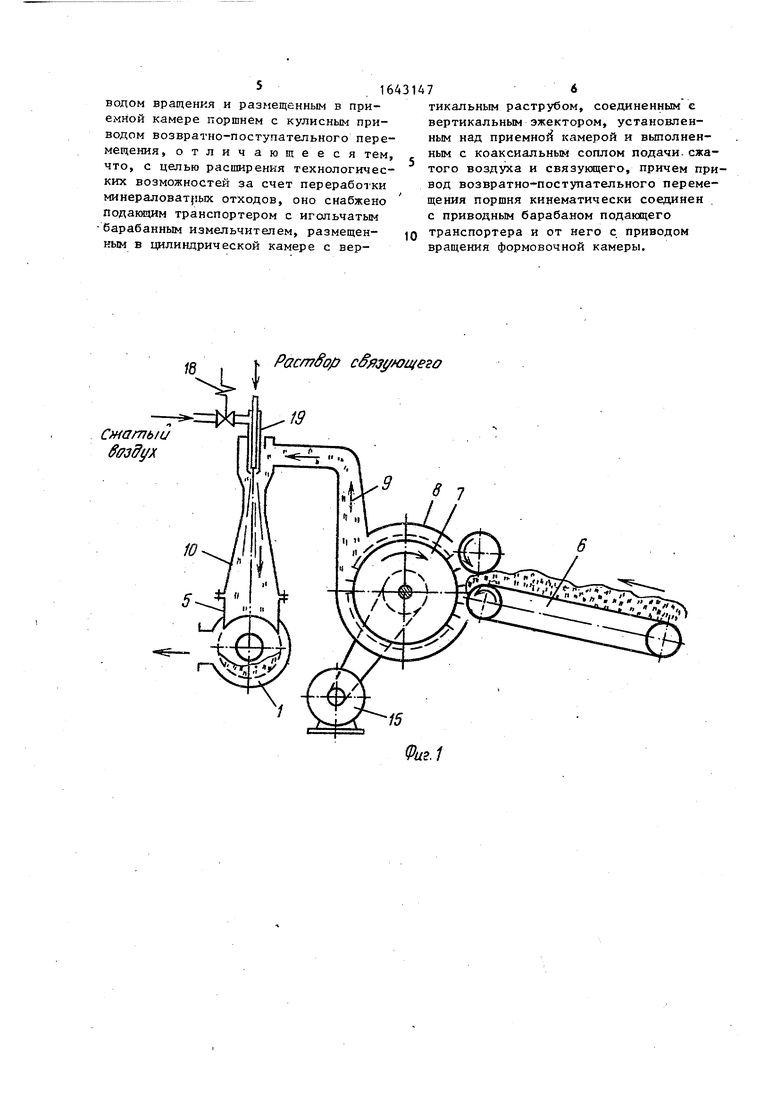

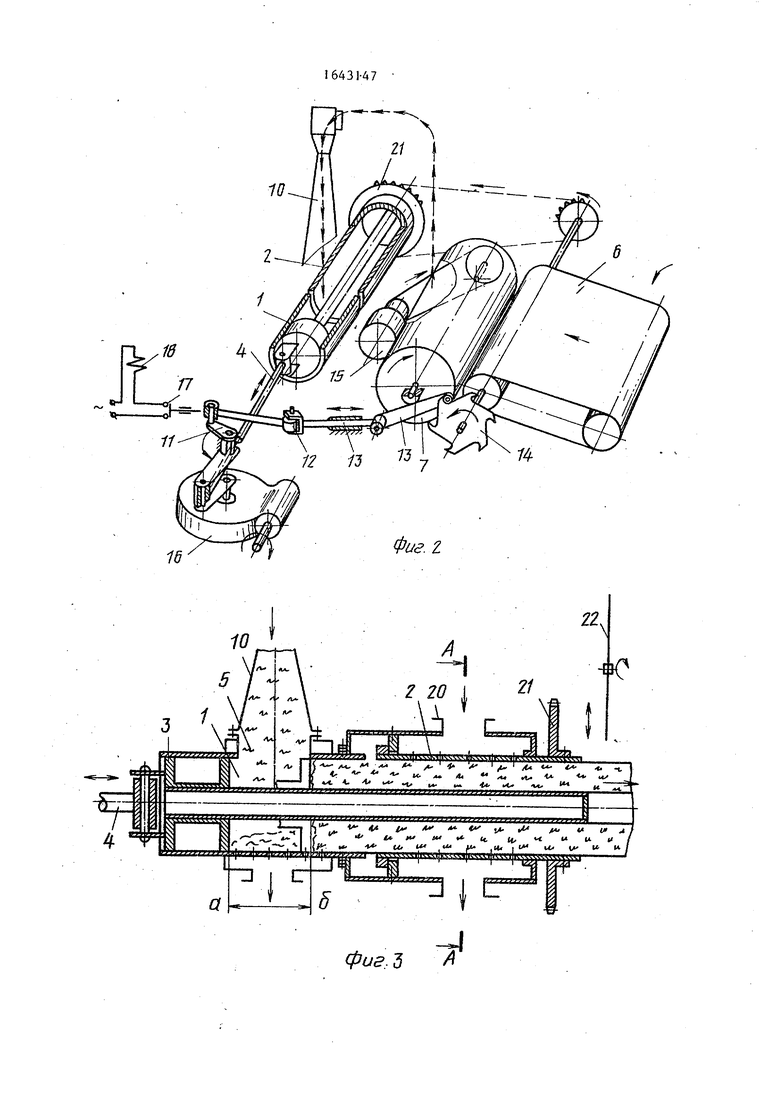

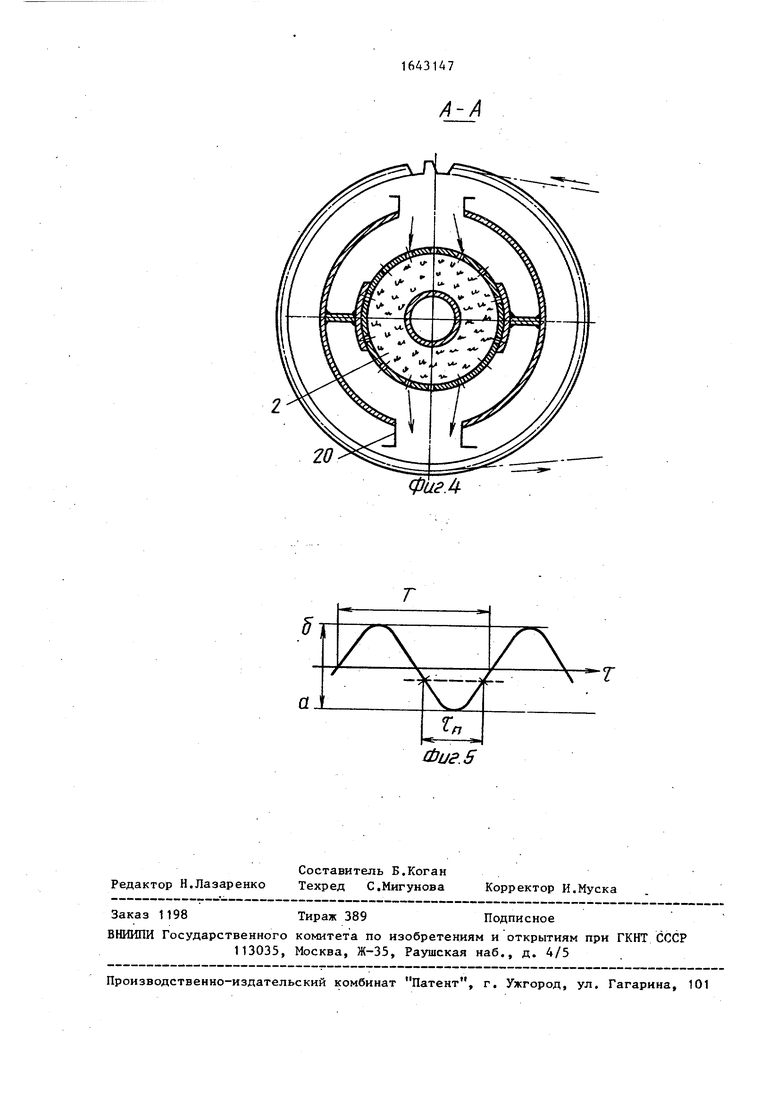

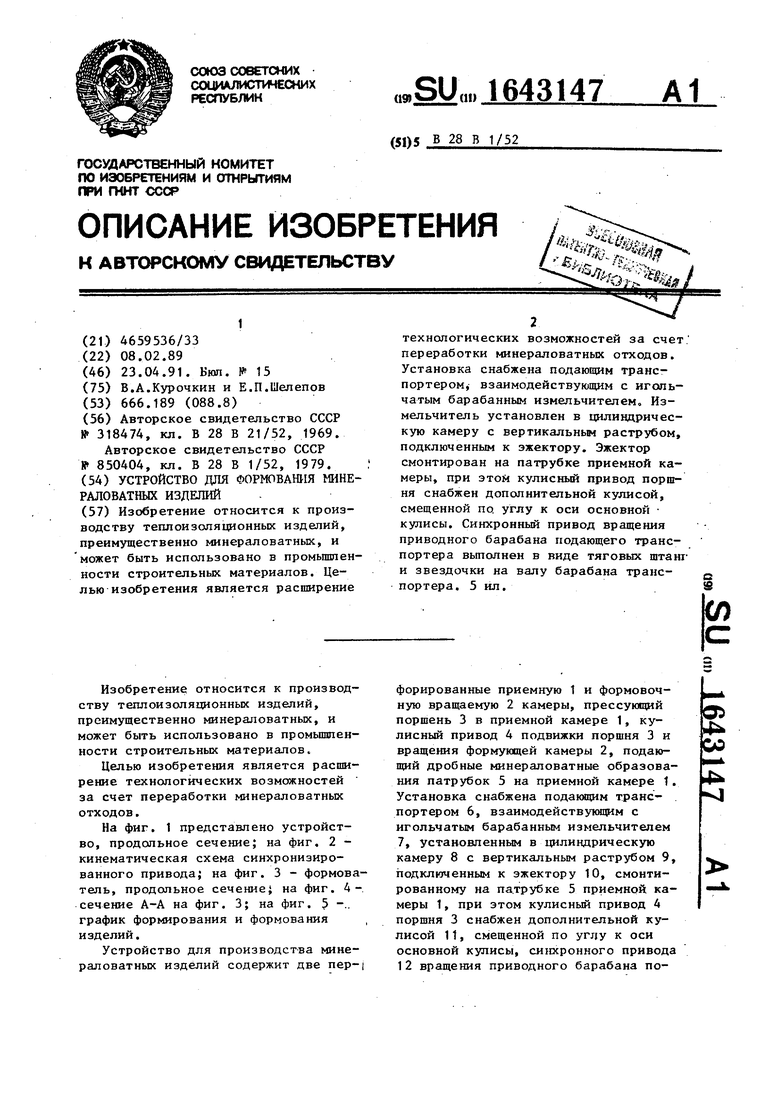

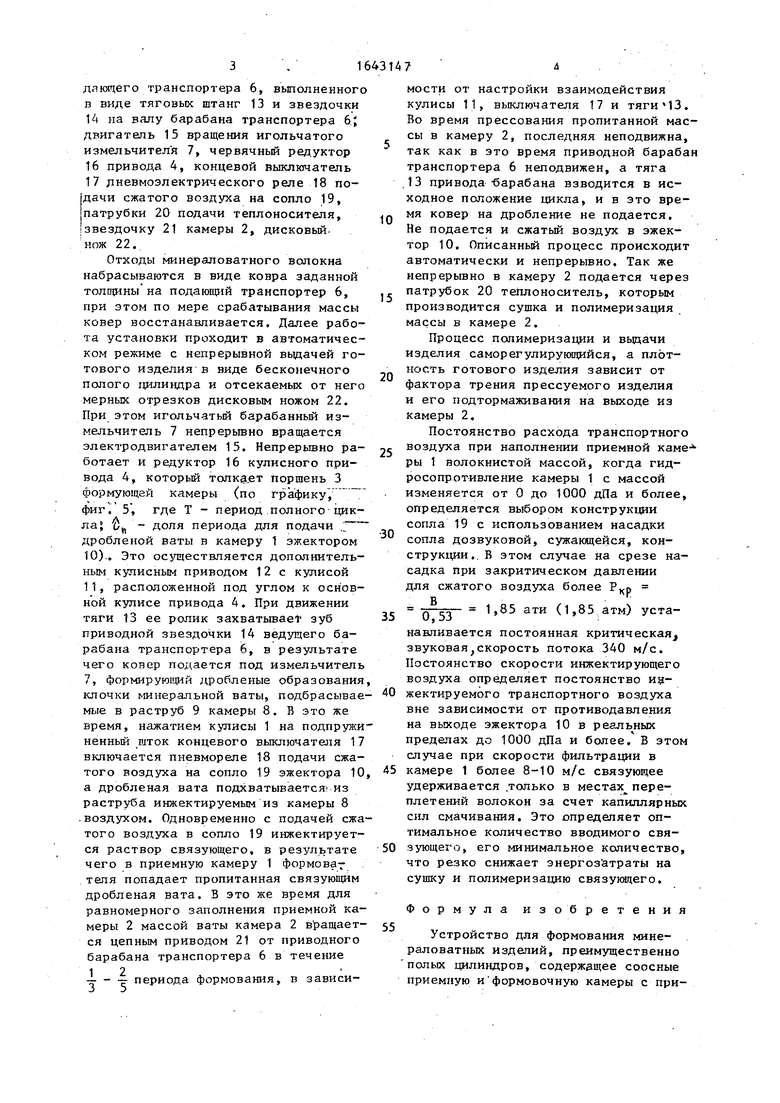

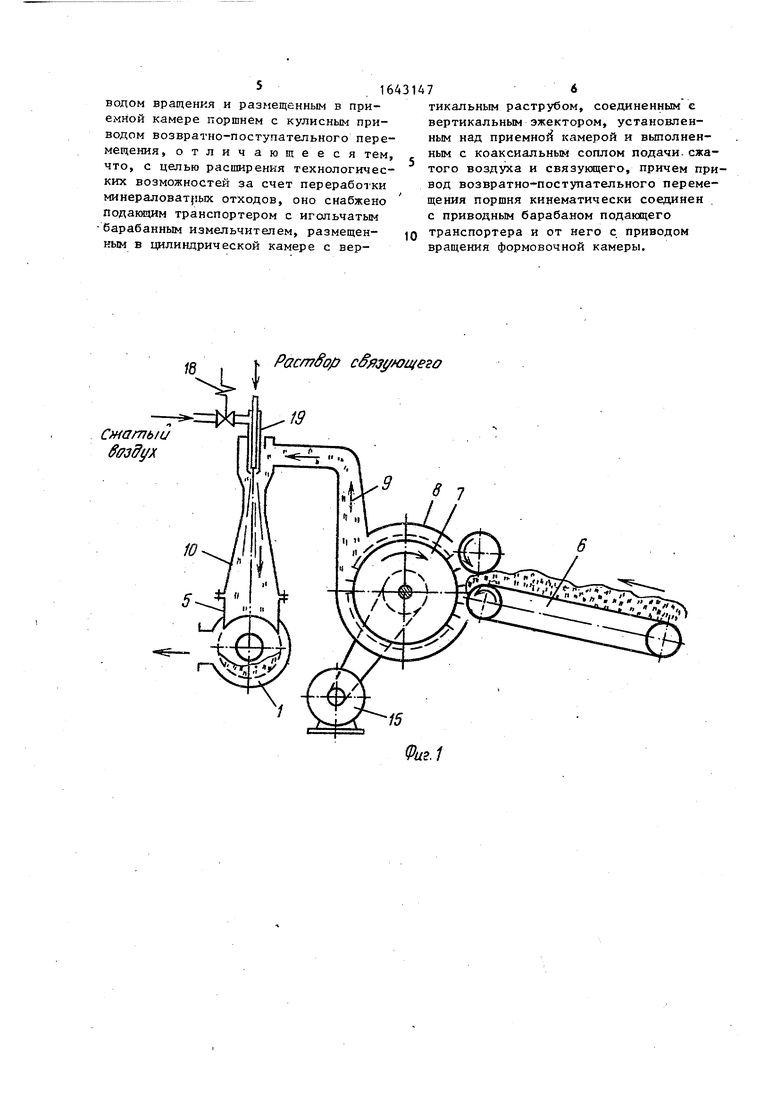

На фиг. 1 представлено устройство, продольное сечение; на фиг. 2 - кинематическая схема синхронизированного привода; на фиг. 3 - формова- тель, продольное сечение; на фиг. 4- сечение А-А на фиг. 3; на фиг. 5 -.. график формирования и формования изделий.

Устройство для производства минераловатных изделий содержит две перфорированные приемную 1 и формовочную вращаемую 2 камеры, прессующий поршень 3 в приемной камере 1, кулисный привод 4 подвижки поршня 3 и вращения формующей камеры 2, подающий дробные минераловатные образования патрубок 5 на приемной камере 1. Установка снабжена подающим транспортером 6, взаимодействующим с игольчатым барабанным измельчителем 7, установленным в цилиндрическую камеру 8 с вертикальным раструбом 9, подключенным к эжектору 10, смонтированному на патрубке 5 приемной камеры 1, при этом кулисный привод 4 поршня 3 снабжен дополнительной кулисой 11, смещенной по углу к оси основной кулисы, синхронного привода 12 вращения приводного барабана поО54ь

00

дающего транспортера 6, выполненного в виде тяговых штанг 13 и звездочки 14 на валу барабана транспортера 6; двигатель 15 вращения игольчатого измельчителя 7, червячный редуктор

16привода 4, концевой выключатель

17дневмоэлектрического реле 18 подачи сжатого воздуха на сопло 19, патрубки 20 подачи теплоносителя, звездочку 21 камеры 2, дисковьй нож 22.

Отходы минераловатного волокна набрасываются в виде ковра заданной толщины на подающий транспортер 6, при этом по мере срабатывания массы ковер восстанавливается. Далее работа установки проходит в автоматическом режиме с непрерывной выдачей готового изделия в виде бесконечного полого цилиндра и отсекаемых от него мерных отрезков дисковым ножом 22. При этом игольчатый барабанный измельчитель 7 непрерывно вращается электродвигателем 15. Непрерывно работает и редуктор 16 кулисного привода 4, который толкает поршень 3 формующей камеры (по графику, фиг. 5, где Т - период полного цикла J й„ - доля периода для подачи дробленой ваты в камеру 1 эжектором 10). Это осуществляется дополнительным кулисным приводом 12с кулисой 11, расположенной под углом к основной кулисе привода 4. При движении тяги 13 ее ролик захватывает зуб приводной звездочки 14 ведущего барабана транспортера 6, в результате чего конер подается под измельчитель 7, формирующий дробленые образования клочки минеральной ваты, подбрасываемые в раструб 9 камеры 8. В это же время, нажатием кулисы 1 на подпружиненный шток концевого выключателя 17 включается пневмореле 18 подачи сжатого воздуха на сопло 19 эжектора 10 а дробленая вата подхватывается из раструба инжектируемым из камеры 8 воздухом. Одновременно с подачей сжатого воздуха в сопло 19 инжектируется раствор связующего, в результате чего в приемную камеру 1 формова теля попадает пропитанная связующим дробленая вата. В это же время для равномерного заполнения приемной камеры 2 массой ваты камера 2 вращается цепным приводом 21 от приводного барабана транспортера 6 в течение

1 2

Л - периода формования, в зависи

5

0

5

0

5

0

5

0

мости от настройки взаимодействия кулисы 11, выключателя 17 и тяги 43. Во время прессования пропитанной массы в камеру 2, последняя неподвижна, так как в это время приводной барабан транспортера 6 неподвижен, а тяга 13 привода -барабана взводится в исходное положение цикла, и в это время ковер на дробление не подается. Не подается и сжатый воздух в эжектор 10. Описанньй процесс происходит автоматически и непрерывно. Так же непрерывно в камеру 2 подается через патрубок 20 теплоноситель, которым производится сушка и полимеризация массы в камере 2.

Процесс полимеризации и выдачи изделия саморегулирующийся, а плотность готового изделия зависит от фактора трения прессуемого изделия и его подтормаживания на выходе из камеры 2.

Постоянство расхода транспортного воздуха при наполнении приемной камеА ры 1 волокнистой массой, когда гидросопротивление камеры 1 с массой изменяется от 0 до 1000 дПа и более, определяется выбором конструкции сопла 19 с использованием насадки сопла дозвуковой, сужающейся, конструкции. В этом случае на срезе насадка при закритическом давлении для сжатого воздуха более Ркр

тз

-v - - 1,85 ати (1,85 атм) устанавливается постоянная критическая звуковая,скорость потока 340 м/с. Постоянство скорости инжектирующего воздуха определяет постоянство и#- жектируемого транспортного воздуха вне зависимости от противодавления на выходе эжектора 10 в реальных пределах до 1000 дПа и более. В этом случае при скорости фильтрации в камере 1 более 8-10 м/с связующее удерживается .только в местах переплетений волокон за счет капиллярных сил смачивания. Это определяет оптимальное количество вводимого связующего, его минимальное количество, что резко снижает энергозатраты на сушку и полимеризацию связующего.

Формула изобретения

Устройство для формования мине- раловатных изделий, преимущественно полых цилиндров, содержащее соосные приемную и формовочную камеры с приводом вращения и размещенным в приемной камере поршнем с кулисным приводом возвратно-поступательного перемещения, отличающееся тем, что, с целью расширения технологических возможностей за счет переработки минераловаткых отходов, оно снабжено подающим транспортером с игольчатым барабанным измельчителем, размещенным в цилиндрической камере с вер

тикальным раструбом, соединенным е вертикальным эжектором, установленным над приемной камерой и выполненным с коаксиальным соплом подачи.сжатого воздуха и связующего, причем привод возвратно-поступательного перемещения поршня кинематически соединен с приводным барабаном подающего транспортера и от него с приводом вращения формовочной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки минераловатного ковра | 1976 |

|

SU637398A1 |

| Камера волокноосаждения | 1978 |

|

SU793954A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| Камера волокноосаждения | 1981 |

|

SU966084A1 |

| Прокатный стан для изготовления теплоизоляционных минераловатных скорлуп | 1959 |

|

SU131254A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Линия для изготовления гидрофобизированных минераловатных изделий | 1985 |

|

SU1315315A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных, и может быть использовано в промышленности строительных материалов. Целью изобретения является расширение технологических возможностей за счет переработки минераловатных отходов. Установка снабжена подающим транспортером, взаимодействующим с игольчатым барабанным измельчителем. Измельчитель установлен в цилиндрическую камеру с вертикальным раструбом, подключенным к эжектору. Эжектор смонтирован на патрубке приемной камеры, при этом кулисный привод поршня снабжен дополнительной кулисой, смещенной по. углу к оси основной кулисы. Синхронный привод вращения приводного барабана подающего транспортера выполнен в виде тяговых штанг и звездочки на валу барабана транспортера. 5 ил.

Раст&ор связующего

Смагльш 00здух

t .fb

Cxi

ON

-О

u .ё

-g

20

1643147

А-А

фигЬ

Л иг 5

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТРУБООБРАЗНЫХ ИЗДЕЛИЙg^....r-:''v--^r^ Ы1: • • | 0 |

|

SU318474A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-04-23—Публикация

1989-02-08—Подача