(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРОВ ИЗ ЛЕНТЫ ПОРИСТОГО МАТЕРИАЛА

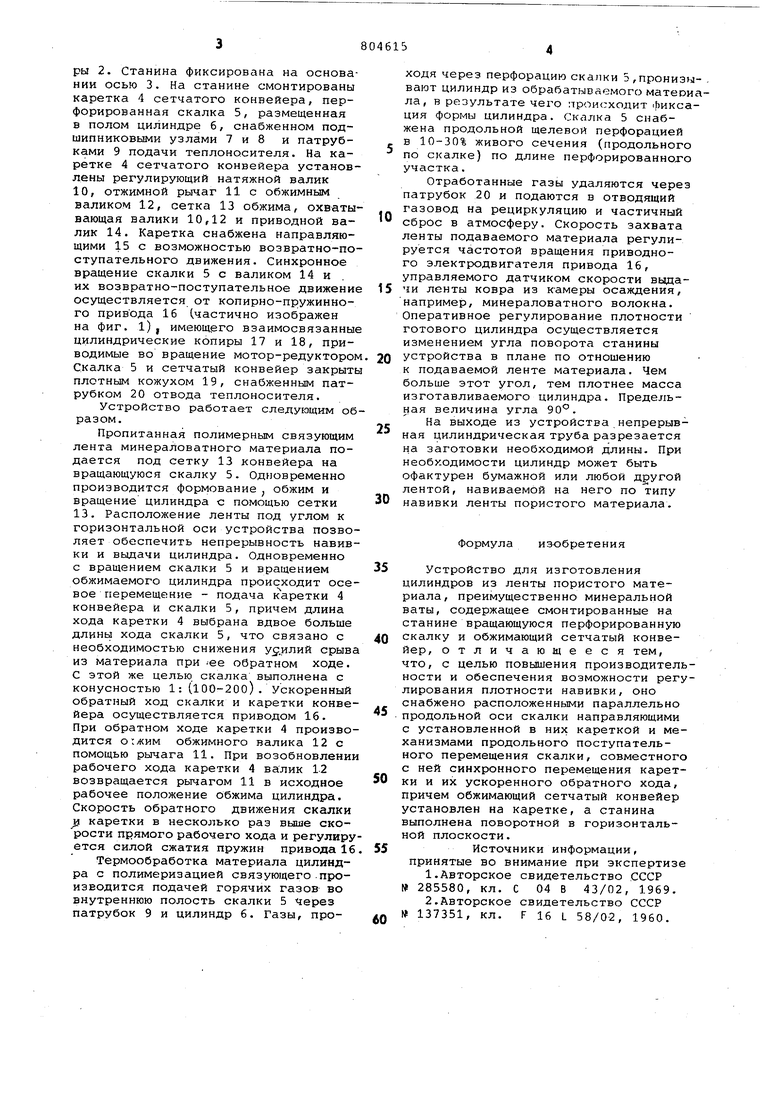

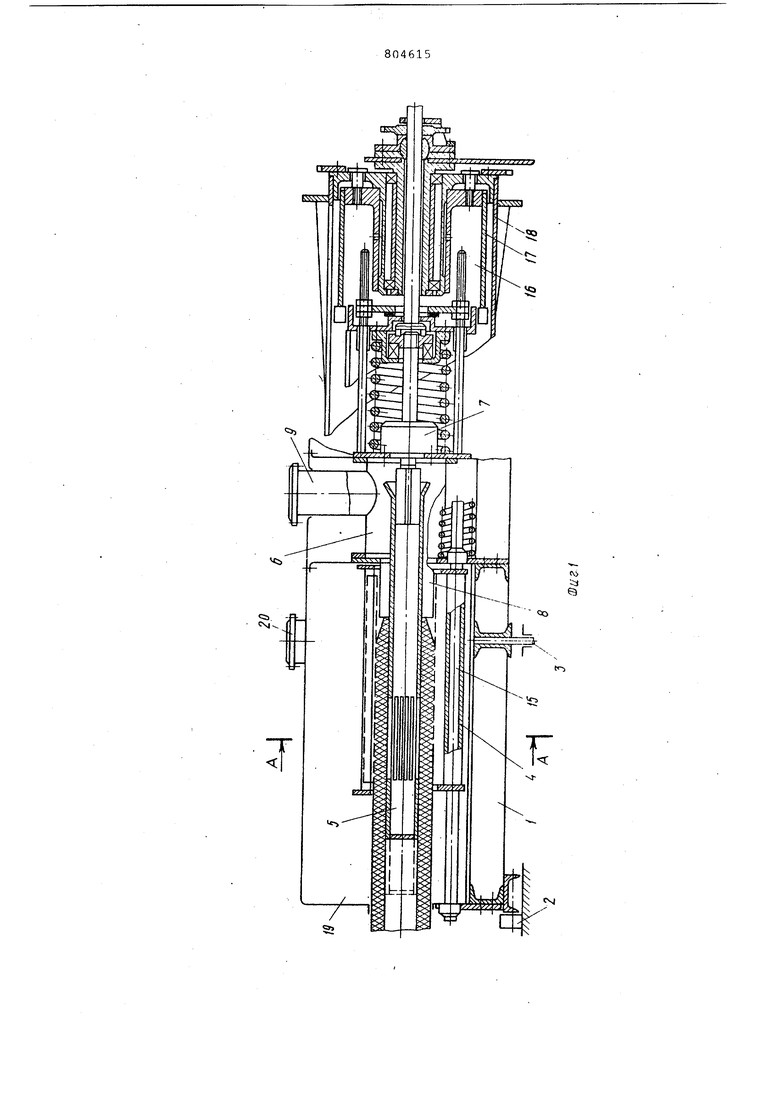

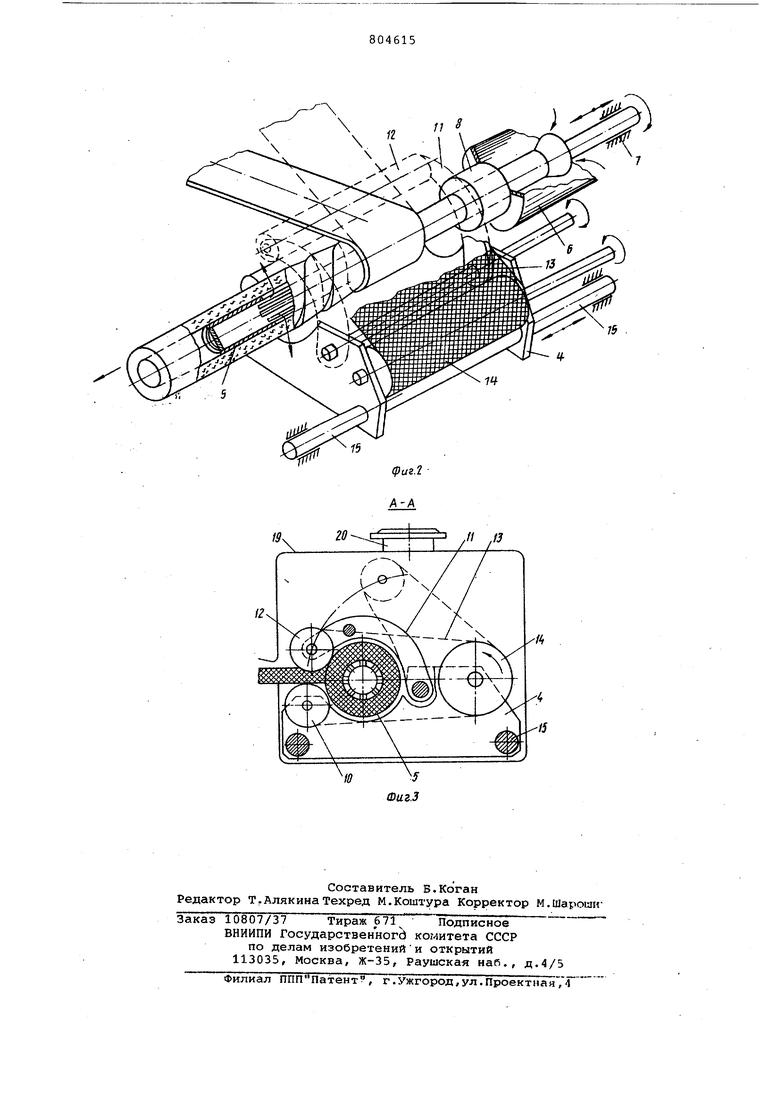

ры 2. Станина фиксирована на основании осью 3. На станине смонтированы каретка 4 сетчатого конвейера, перфорированная скалка 5, размещенная в полом цилиндре б, снабженном подшипниковыми узлами 7 и 8 и патрубками 9 подачи теплоносителя. На каретке 4 сетчатого конвейера установлены регулирующий натяжной валик 10, отжимной рычаг 11 с обжимным валиком 12, сетка 13 обжима, охватывающая валики 10,12 и приводной валик 14. Каретка снабжена направляющими 15 с возможностью возвратно-поступательного движения. Синхронное вращение скалки 5 с валиком 14 и их возвратно-поступательное движение осуществляется от копирно-пружинного привода 16 (частично изображен на фиг. 1), имеющего взаимосвязанные цилиндрические копиры 17 и 18, приводимые во вращение мотор-редуктором Скалка 5 и сетчатый конвейер закрыты плотным кожухом 19, снабженным патрубком 20 отвода теплоносителя.

Устройство работает следующим образом.

Пропитанная полимерным связующим лента минераловатного материала подается под сетку 13 конвейера на вращающуюся скалку 5. Одновременно производится формование , обжим и вращение цилиндра с помощью сетки 13, Расположение ленты под углом к горизонтальной оси устройства позволяет обеспечить непрерывность навивки и выдачи цилиндра. Одновременно с вращением скалки 5 и вращением обжимаемого цилиндра происходит осевое перемещение - подача каретки 4 конвейера и скалки 5, причем длина хода каретки 4 выбрана вдвое больше длиньа хода скалки 5, что связано с необходимостью снижения у.илий срыва из материала при -ее обратном ходе. С этой же целью скалка выполнена с конусностью 1: (lQO-200). Ускоренный обратный ход скалки и каретки конвейера осуществляется приводом 16. При обратном Ходе каретки 4 производится о:жим обжимного валика 12 с помощью рычага 11. При возобновлении рабочего хода каретки 4 валик 12 возвращается рычагом 11 в исходное рабочее положение обжима цилиндра. Скорость обратного движения скалки каретки в несколько раз выше скорости прямого рабочего хода и регулируется силой сжатия пружин привода 16

Термообработка материала цилиндра с полимеризацией связующего производится подачей горячих газов во внутреннюю полость скалки 5 Через патрубок 9 и цилиндр 6. Газы, проходя через перфорацию скалки 5,пронизывают цилиндр из обрабатываемого материала, в результате чего происходит Ьиксация формы цилиндра. Скалка 5 снабжена продольной щелевой перфорацией в 10-30% живого сечения (продольного по скалке) по длине перфорированнол о участка.

Отработанные газы удаляются через патрубок 20 и подаются в отводящий газовод на рециркуляцию и частичный

сброс в атмосферу. Скорость захвата ленты подаваемого материала регулируется частотой вращения приводного электродвигателя привода 16, управляемого датчиком скорости выдачи ленты ковра из камеры осаждения, например, минераловатного волокна. Оперативное регулирование плотности готового цилиндра осуществляется изменением угла поворота станины

0 устройства в плане по отношению к подаваемой ленте материала. Чем больше этот угол, тем плотнее масса изготавливаемого цилиндра. Предельная величина угла 90°.

На выходе из устройства непрерывная цилиндрическая труба разрезается на заготовки необходимой длины. При необходимости цилиндр может быть офактурен бумажной или любой другой лентой, навиваемой на него по типу

0 навивки ленты пористого материала.

Формула изобретения

Устройство для изготовления

цилиндров из ленты пористого материала, преимущественно минеральной ваты, содержащее смонтированные на станине вращающуюся перфорированную

скалку и обжимающий сетчатый конвейер, отличающееся тем, что, с целью повышения производительности и обеспечения возможности регулирования плотности навивки, оно снабжено расположенными параллельно

продольной оси скалки направляющими с установленной в них кареткой и механизмами продольного поступательного перемещения скалки, совместного с ней синхронного перемещения каретки и их ускоренного обратного хода, причем обжимающий сетчатый конвейер установлен на каретке, а станина выполнена поворотной в горизонтальной плоскости.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 285580, кл. С 04 В 43/02, 1969. 2.Авторское свидетельство СССР

137351, кл. F 16 L 58/02, 1960.

&

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки цилиндров из полосы волокнистого теплоизоляционного материала | 1982 |

|

SU1077870A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Способ изготовления минераловатных цилиндров и устройство для его осуществления | 1985 |

|

SU1306716A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| УСТАНОВКА ДЛЯ СУШКИ НАВИВНЫХ МИНЕРАЛОВАТНЫХЦИЛИНДРОВ | 1966 |

|

SU185747A1 |

| Установка для производства волокнистых цилиндров | 1975 |

|

SU543523A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| УСТАНОВКА ДЛЯ НАВИВКИ И КАЛИБРОВКИ ВОЛОКНИСТЫХЦИЛИНДРОВ | 1971 |

|

SU321394A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-10—Подача