1

Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных плит повБваенной жесткости.

Известно устройство для непрерывного изготовления изотропных минераловатных плит с повышенной прочностью на сжатие из гидромассы минераловатного волокна со связующим,.содержащее плавильный агрегат, камеру волокноосаждения, приемный транспортер, смеситель для приготовления гидромассы, вибролоток, сетчатый формовочный конвейер с подпрессовочным валиком, камеру отсоса и камеру полимеризации с верхним фиксирующим транспортером И

Недостатком устройства является необходимость высоких энергозатрат на тепловую обработку в связи с повышенной остаточной влгокностью минераловат ного ковра.

Наиболее близким по технической сущности в предлагаемому является устройство для изготовления теплоизоляционных изделий, содержащее бункер с механизмом измельчения минёраловатного ковра на хлопья, механизм перемешивания, узел формования ковра в виде транспортера - формователя и

транспортера - уплотнителя и камеру тепловой обработки 27Недостатком устройства является слсжкссть KOiJCTpVKUHH, состоящая в наличии многочисленных узлов, а также повышенный расход электроэнергии для их привода, кроме того, в конвейерных камерах полимеризации по причине сложности уплотнения боковых зазоров всегда имеются перетоки теплоносителя помимо ковра из зоны подачи в зону отсоса, повышающие температуру отходящих газов и расход топлива.

Цель изобретения - упрощение конструкции и снижение энергозатрат при ее эксплуатации.

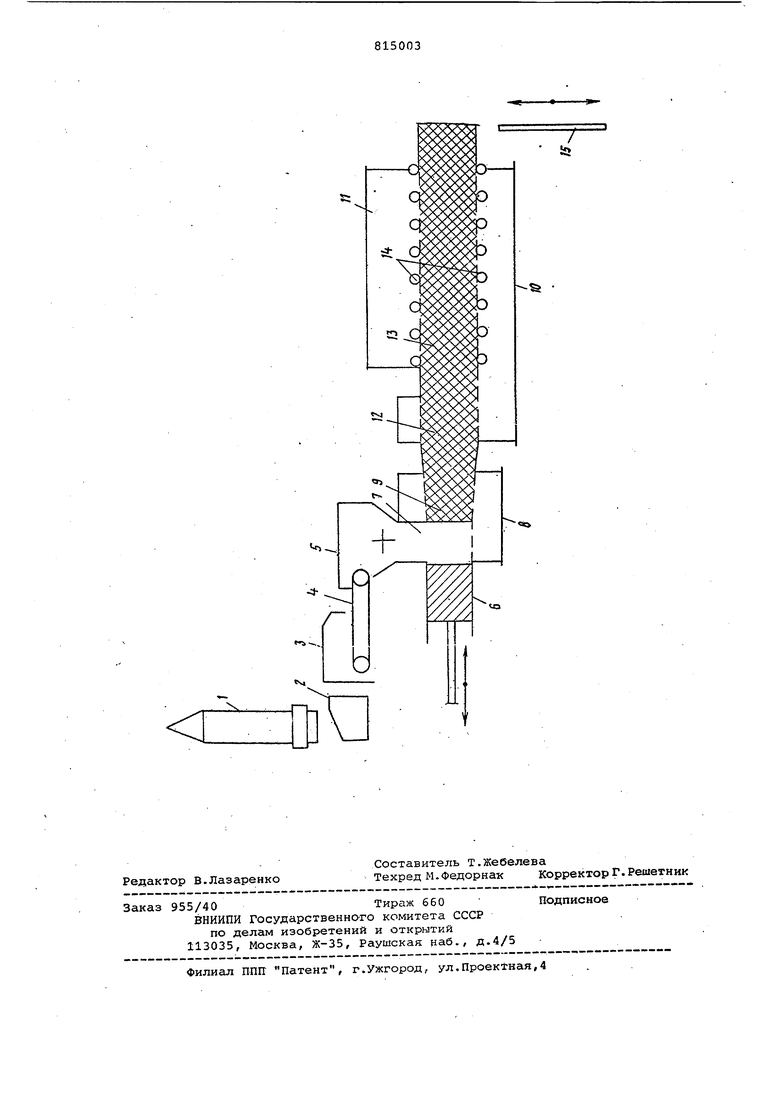

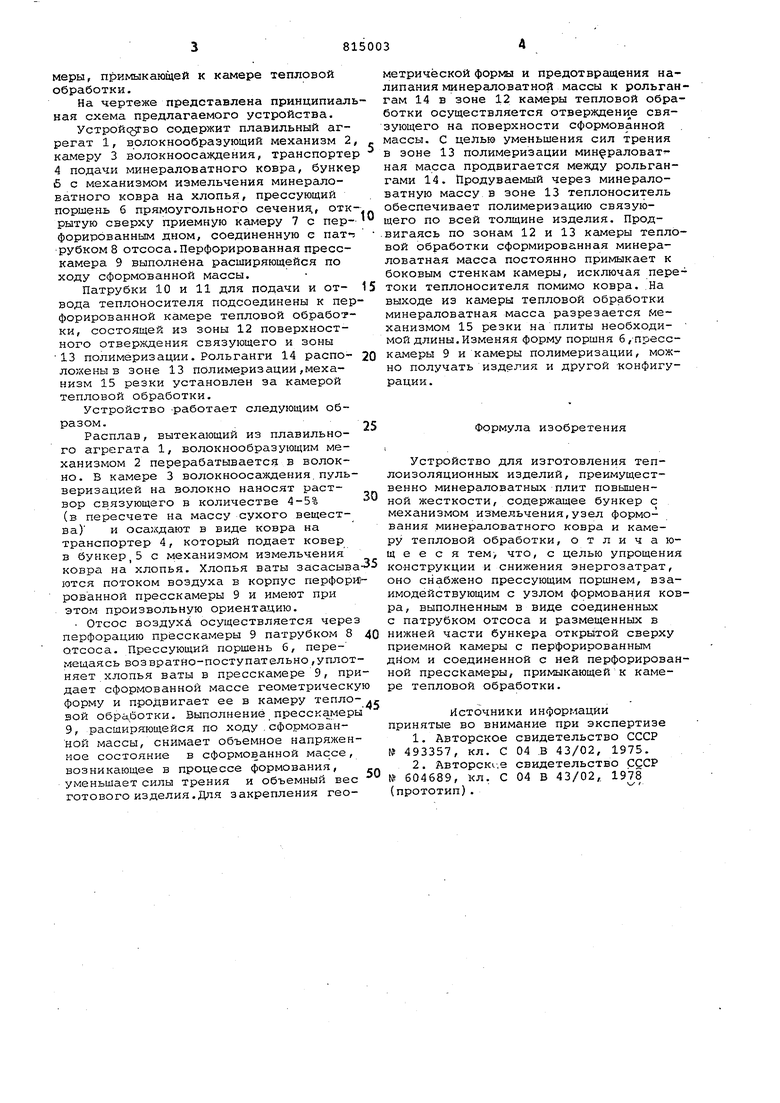

Поставленная цель достигается тем, что устройство для изготовления теплоизоляиионных изделий, содержащее бункер с механизмом измельчения, узел формования минераловатного ковра и камеру тепловой обработки, снабжено прессующим поршнем, взаимодействующим с узлом формования ковра, выполненным в виде соединенных с патрубком отсоса и размещенных в нижней части бункера открытой сверху приемной камеры с перфорированным дном и соединенной с ней перфорированной пресскамеры, примыкающей к камере тепловой обработки. На чертеже прелставлена принципиал ная схема предлагаемого устройства. Устройсугво содержит плавильный агрегат 1, волокнообразующий механизм 2 камеру 3 волокноосаждения, транспорте 4 подачи минераловатного ковра, бунке Б с механизмом измельчения минераловатного ковра на хлопья, прессующий поршень 6 прямоугольного сечения,, отк рытую сверху приемную камеру 7 с пер- форированным дном, соединенную с патрубком 8 отсоса. Перфорированная пресскамера 9 выполнена расширяющейся по ходу сформованной массы. Патрубки 10 и 11 для подачи и отвода теплоносителя подсоединены к пер форированной камере тепловой обработки, состоящей из зоны 12 поверхностного отверждения связующего и зоны 13 полимеризации.Рольганги 14 располо;хены в зоне 13 полимеризации ,механизм 15 резки установлен за камерой тепловой обработки. Устройство -работает следующим образом. Расплав, вытекающий из плавильного агрегата 1, волокнообразующим механизмом 2 перерабатывается в волокно. В камере 3 волокноосаждения. пульверизацией на волокно наносят раствор связующего в количестве 4-5% (в пересчете на массу сухого вещества) и осаждают в виде ковра на транспортер 4, который подает ковер в бункер,5 с механизмом измельчения ковра на хлопья. Хлопья ваты засасыва ются потоком воздуха в корпус перфори рованной пресскамеры 9 и имеют при этом произвольную ориентацию. . Отсос ВОЗДУХА осуществляется чере перфорацию пресскамеры 9 патрубком 8 отсоса. Прессующий поршень б, перемещаясь возвратно-поступательно,уплот няет хлопья ваты в пресскамере 9, пр дает сформованной массе геометрическу форму и продвигает ее в камеру тепло вой обработки. Выполнение пресскамер 9, расширяющейся по ходу,сформованной массы, снимает объемное напряжен ное состояние в сформованной массе, возникающее в процессе формования, уменьшает силы трения и объемный вес готового изделия.Для закрепления геометрической формы и предотвращения налипания минераловатной массы к рольгангам 14 в зоне 12 камеры тепловой обработки осуществляется отверждени е связующего на поверхности сформованной массы. С целью уменьшения сил трения в зоне 13 полимеризации мин раловат ная масса продвигается между рольгангами 14. Продуваемый через минераловатную массу в зоне 13 теплоноситель обеспечивает полимеризацию связующего по всей толщине изделия. Продвигаясь по зонам 12 и 13 Кс1меры тепловой обработки сформированная минераловатная масса постоянно примыкает к боковым стенкам камеры, исключая перетоки теплоносителя помимо ковра. На выходе из камеры тепловой обработки минераловатная масса разрезается механизмом 15 резки на плиты необходимой длины.Изменяя форму поршня б,-пресскамеры 9 и камеры полимеризации, можно получать изделия и другой конфигурации. Формула изобретения Устройство для изготовления теплоизоляционных изделий, преимущественно минераловатных плит повышенной жесткости, содержащее бункер с механизмом измельчения,узел формования минераловатного ковра и камеру тепловой обработки, о т л и ч а ющ е е с я тем-, что, с целью упрощения ко-нструкции и снижения энергозатрат, оно снабжено прессующим поршнем, взаимодействующим с узлом формования ковра, выполненным в виде соединенных с патрубком отсоса и размещенных в нижней части бункера открытой сверху приемной камеры с перфорированным дном и соединенной с ней перфорированной пресскамеры, примыкающей к камере тепловой обработки. Источники информации принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 493357, кл. С 04 .В 43/02, 1975. 2.Авторские свидетельство СССР № 604669, кл. С 04 В 43/02,. 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления теплоизоляционных изделий | 1981 |

|

SU962273A2 |

| Устройство для изготовления теплоизоляционных изделий | 1976 |

|

SU604689A1 |

| Поточная линия для изготовления минераловых изделий | 1976 |

|

SU612919A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

| Устройство для тепловой обработки минераловатного ковра | 1977 |

|

SU675044A1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

Авторы

Даты

1981-03-23—Публикация

1979-06-04—Подача