Изобретение относится к термической обработке черных металлов, в частности к конструкции агрегатов для индукционной термической обработки (закалки и отпуска) стальных деталей, например колец подтип-

НИКОВ.

Агрегаты для индукционной термической обработки стальных деталей известны.

Известен агрегат (автоматическая линия) для индукционной термической об- работки (закалки и отпуска) колец подшипников, выбранный в качестве прототипа. Прототип содержит закалочный и отпускной индукционные нагреватели, закалочный бак, в котором помещены закалочное уст- ройство и конвейер, и моечную.камеру (моечную машину) с конвейером.

Общий недостаток аналогов и прототипа заключается в больших габаритах, что обусловлено исполнением индукционных нагревателей, закалочного бака и моечной камеры в виде соединенных между собой отдельных, последовательно расположенных на производственной площади, установок.

Целью изобретения является снижение габаритов агрегата.

Указанная цель достигается тем, что известный агрегат для индукционной термической обработки стальных деталей, например, колец подшипников, содержащий закалочный и отпускной индукционные нагреватели, закалочный бак, в котором помещены закалочное устройство и конвейер, и моечную камеру с конвейером, снабжен платформой, на которой параллельной рядом друг с другом смонтированы закалочный и отпускной индукционные нагреватели, а закалочный бак и моечная камера снабжены механизмами выдвижения и размещены под платформой аналогично индукционным нагревателям, причем конвейера в закалочном баке и моечной камере расположены параллельной встречно друг другу. Сопоставительный анализ с прототи- пом позволяет сделать вывод, что заявляемый агрегат отличается тем, что агрегат снабжен платформой, на которой параллельно и рядом друг с другом смонтированы закалочный и отпускной индукционные на- греватели, а закалочный бак и моечная камера снабжены механизмами выдвижения и размещены под платформой аналогично индукционным нагревателям, причем конвейера закалочного бака и моечной камеры расположены параллельно и встречно друг ДРУгу.

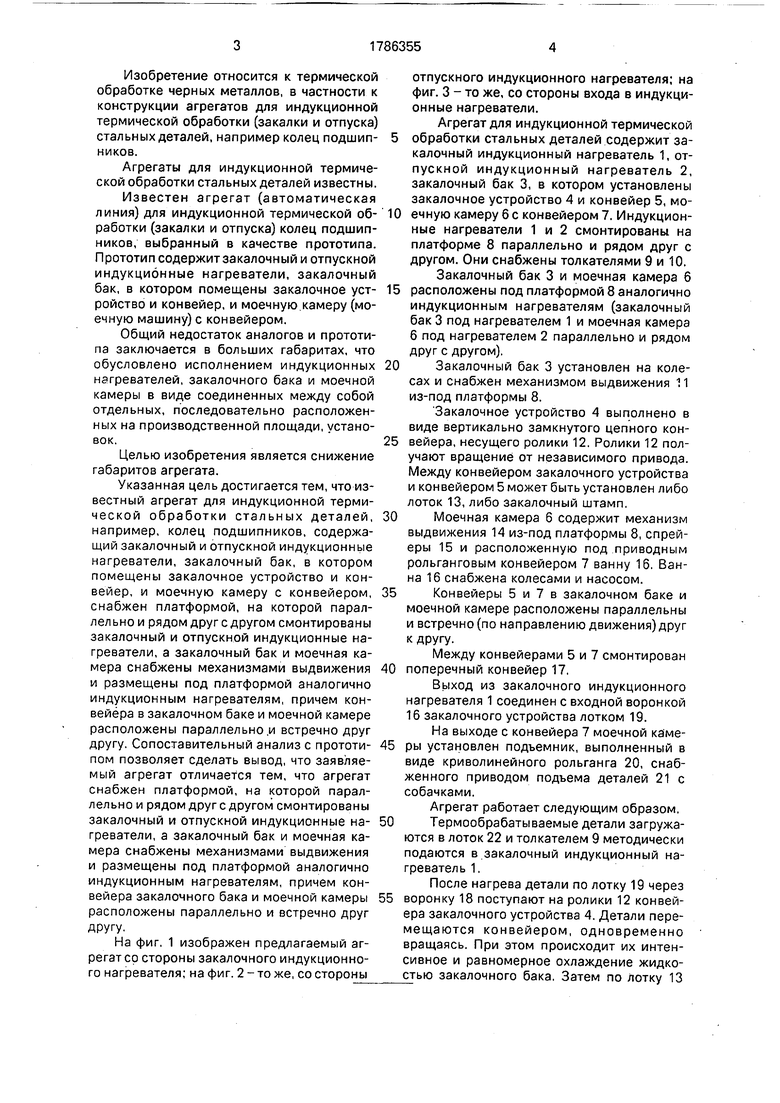

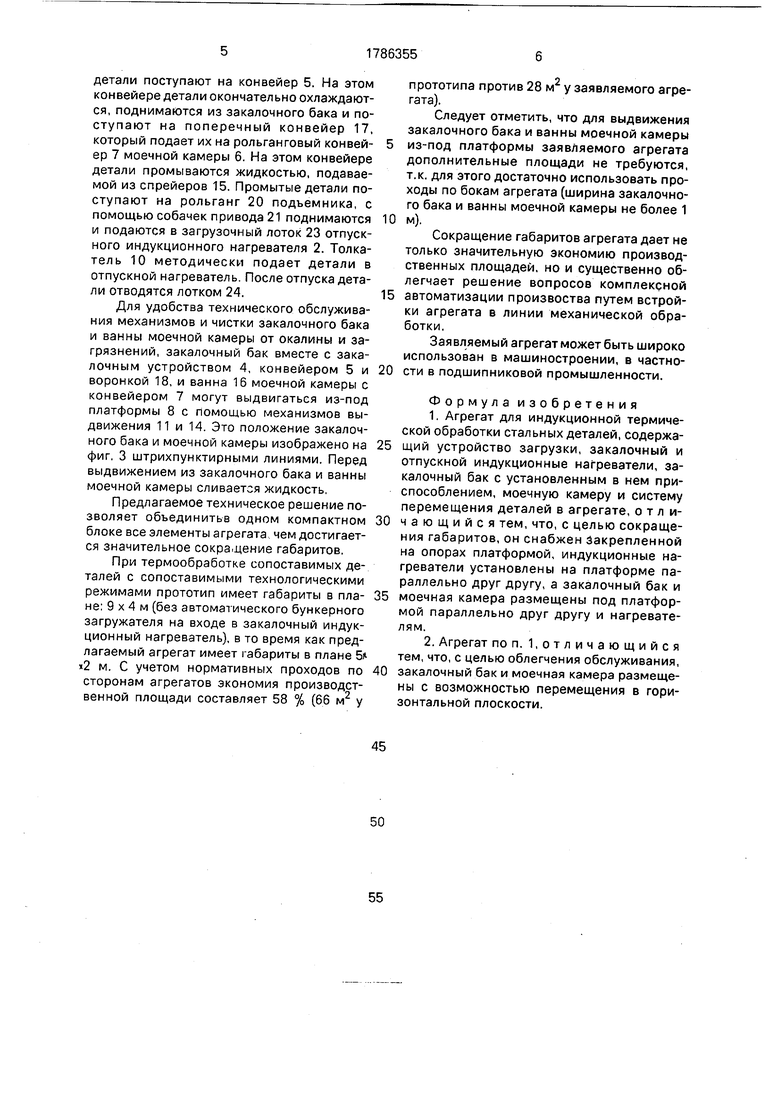

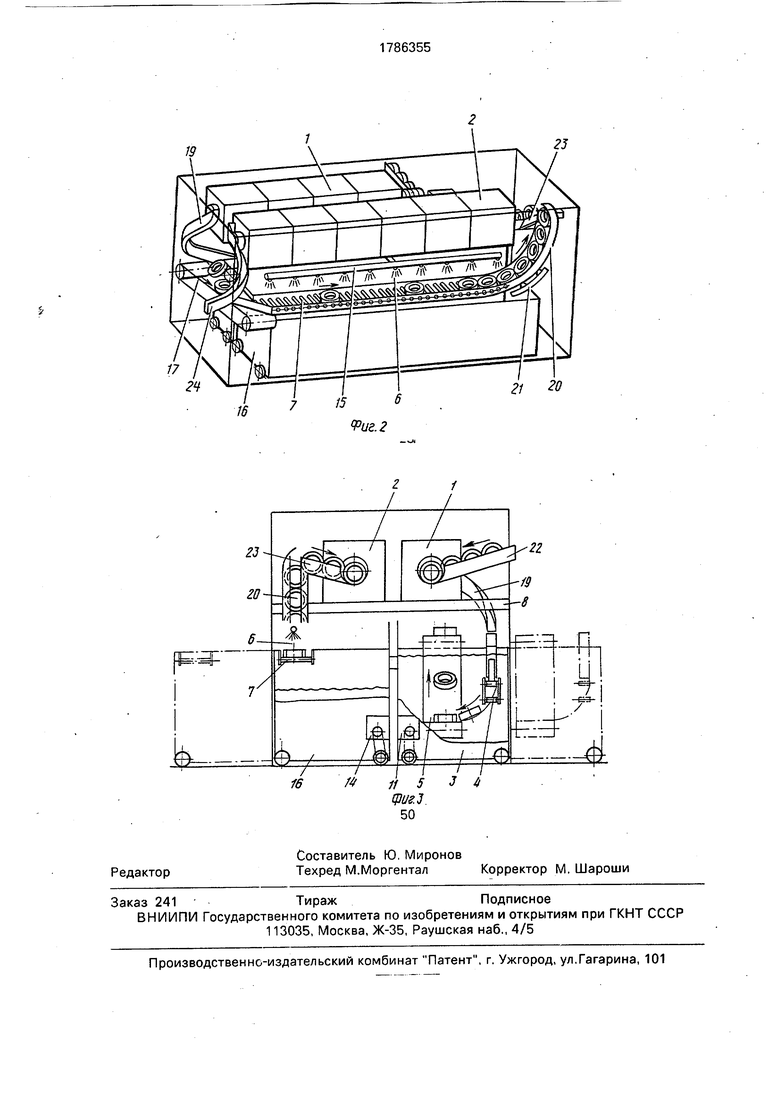

На фиг. 1 изображен предлагаемый агрегат со стороны закалочного индукционного нагревателя; на фиг. 2 - то же, со стороны

отпускного индукционного нагревателя; на фиг. 3 - то же, со стороны входа в индукционные нагреватели.

Агрегат для индукционной термической обработки стальных деталей содержит закалочный индукционный нагреватель 1, отпускной индукционный нагреватель 2, закалочный бак 3, в котором установлены закалочное устройство 4 и конвейер 5, моечную камеру 6 с конвейером 7. Индукционные нагреватели 1 и 2 смонтированы на платформе 8 параллельно и рядом друг с другом. Они снабжены толкателями 9 и 10.

Закалочный бак 3 и моечная камера 6 расположены под платформой 8 аналогично индукционным нагревателям (закалочный бак 3 под нагревателем 1 и моечная камера 6 под нагревателем 2 параллельно и рядом друг с другом).

Закалочный бак 3 установлен на колесах и снабжен механизмом выдвижения 11 из-под платформы 8.

Закалочное устройство 4 выполнено в виде вертикально замкнутого цепного конвейера, несущего ролики 12. Ролики 12 получают вращение от независимого привода. Между конвейером закалочного устройства и конвейером 5 может быть установлен либо лоток 13, либо закалочный штамп.

Моечная камера 6 содержит механизм выдвижения 14 из-под платформы 8, спрей- еры 15 и расположенную под приводным рольганговым конвейером 7 ванну 16. Ванна 16 снабжена колесами и насосом.

Конвейеры 5 и 7 в закалочном баке и моечной камере расположены параллельны и встречно (по направлению движения) друг к другу.

Между конвейерами 5 и 7 смонтирован поперечный конвейер 17.

Выход из закалочного индукционного нагревателя 1 соединен с входной воронкой 16 закалочного устройства лотком 19.

На выходе с конвейера 7 моечной камеры установлен подъемник, выполненный в виде криволинейного рольганга 20, снабженного приводом подъема деталей 21 с собачками.

Агрегат работает следующим образом,

Термообрабатываемые детали загружаются в лоток 22 и толкателем 9 методически подаются в закалочный индукционный нагреватель 1.

После нагрева детали по лотку 19 через воронку 18 поступают на ролики 12 конвейера закалочного устройства 4. Детали перемещаются конвейером, одновременно вращаясь. При этом происходит их интенсивное и равномерное охлаждение жидкостью закалочного бака. Затем по лотку 13

детали поступают на конвейер 5. На этом конвейере детали окончательно охлаждаются, поднимаются из закалочного бака и поступают на поперечный конвейер 17, который подает их на рольганговый конвей- ер 7 моечной камеры 6. На этом конвейере детали промываются жидкостью, подаваемой из спрейеров 15. Промытые детали поступают на рольганг 20 подъемника, с помощью собачек привода 21 поднимаются и подаются в загрузочный лоток 23 отпускного индукционного нагревателя 2. Толкатель 10 методически подает детали в отпускной нагреватель. После отпуска детали отводятся лотком 24.

Для удобства технического обслуживания механизмов и чистки закалочного бака и ванны моечной камеры от окалины и загрязнений, закалочный бак вместе с закалочным устройством 4, конвейером 5 и воронкой 18, и ванна 16 моечной камеры с конвейером 7 могут выдвигаться из-под платформы 8 с помощью механизмов выдвижения 11 и 14. Это положение закалочного бака и моечной камеры изображено на фиг, 3 штрихпунктирными линиями. Перед выдвижением из закалочного бака и ванны моечной камеры сливается жидкость.

Предлагаемое техническое решение позволяет объединитьв одном компактном блоке все элементы агрегата чем достигается значительное сокращение габаритов.

При термообработке сопоставимых деталей с сопоставимыми технологическими режимами прототип имеет габариты в пла- не: 9 х 4 м (без автоматического бункерного загружателя на входе в закалочный индукционный нагреватель), в то время как предлагаемый агрегат имеет габариты в плане 5 2 м. С учетом нормативных проходов по сторонам агрегатов экономия производственной площади составляет 58 % (66 м у

прототипа против 28 м у заявляемого агрегата).

Следует отметить, что для выдвижения закалочного бака и ванны моечной камеры из-под платформы заявляемого агрегата дополнительные площади не требуются, т.к. для этого достаточно использовать проходы по бокам агрегата (ширина закалочного бака и ванны моечной камеры не более 1 м).

Сокращение габаритов агрегата дает не только значительную экономию производственных площадей, но и существенно облегчает решение вопросов комплексной автоматизации произвоства путем встройки агрегата в линии механической обработки,

Заявляемый агрегат может быть широко использован в машиностроении, в частности в подшипниковой промышленности.

Формула изобретения

1. Агрегат для индукционной термической обработки стальных деталей, содержащий устройство загрузки, закалочный и отпускной индукционные нагреватели, закалочный бак с установленным в нем приспособлением, моечную камеру и систему перемещения деталей в агрегате, отличающийся тем, что, с целью сокращения габаритов, он снабжен Закрепленной на опорах платформой, индукционные нагреватели установлены на платформе параллельно друг другу, а закалочный бак и моечная камера размещены под платформой параллельно друг другу и нагревателям.

2. Агрегат по п. 1,отличающийся тем, что, с целью облегчения обслуживания, закалочный бак и моечная камера размещены с возможностью перемещения в горизонтальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU280514A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU885769A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

Использование: термообработка преимущественно подшипников. Сущность изобретения: агрегат содержит закалочный 1 и отпускной 2 индукционные нагреватели, установленные на платформе параллельно друг другу, закалочный бакЗ моечную камеру, размещенные под платформой параллельно друг другу и нагревателям, и систему перемещения деталей в агрегате в виде конвейеров и толкателей, причем закалочный бак 3 и моечная камера имеют возможность перемещения в горизонтальной плоскости. Такое размещение оборудования позволяет значительно сократить габариты агрегата. 3 ил.

| Тартаковский М | |||

| Г | |||

| Термическая обработка колец подшипников с применением индукционного нагрева и бездеформационных методов закалки | |||

| М.: НИИНАвтопром, 1990, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-01-07—Публикация

1990-06-12—Подача