Изобретелие относится к гальваностегии, в частности к электрическому осаждению ькгчибденовых покрытий на медные, титановые и стальные изделия. Известен нетоксичный электролит для осаждения молибденовых покрытий, содержащий окись молибдена, гидразин солянокислый и хлорид аммония Однако оса/кденное покрытие состои на 75% из чистого металла, а 25%составляют его окислы. Для получения чистых моли6деио1зых покрытий необход мо нроводить снециальную термообработку для воссгановления окислов. Наиболее близким к предлагаемому является электролит для осаждения мо либденовых покрытий, содержащий молибдат аммония и кислоту, например фтористоводородную. Из данного элект ролита осаждают как светлые блестящи покрытия (степень блеска 55-85%), так и черные (степень черноты- 89-91%)2. Однако указанные покрытия осаждаются с низким выходом металла по току (0,5%), а присутствие в электролите фтористоводородной кислоты делает его токсичным и агрессивным по отношению к материалу подложки. Цель изобретения - повышение выхода по току и снижение агрессивности и токсичности электролита. Указанная цель достигается тем, что в качестве кислоты электролит содержит смесь серной и уксусной кислот при следующем соотношении компонентов, г/л: Молибдат аммония 8-10 Серная кислота 1,1-1,46 Уксусная кислота 105-147 Процесс осаждения проводят при рН 2,8-3,0, температуре 20-60°С и плотности тока 70-94 А/дм в течение 30 мин. В качестве анода используют плати у. При снижении плотности тока получают черно-синие покрытия с цветами побежалости и металлическим

блеском, то же самое наблюдается при изменении концентрации кислот.

: В предлагаемом электролите осаж-.

даются светло-серые (степень блеска 11-17 ед), плотные, износостойкие (при истирании выдерживают 13-17 мин) покрытия (99,5-99,9% молибдена толщиной 4-7 мкм с хорошим сцеплением с основой (покрытие не отслаивается вплоть до перелома основания)

и выходом по току 1,9-2,5%. Жаростойкость икоррозионная стойкость покрытий соответствует жаростойкости

и коррозионной стойкости чистого молибдена.

Перед осаждением покрытий подложку обезжиривают четыреххлористым углеродом и этиловым спиртом,травят в серной кислоте и промывают дистиллированной водой (травление меди проводят в 10%-ном растворе в течение 3-5 тн при комнатной температуре, титана - в 60%-ном при в течение 5-8 мин).

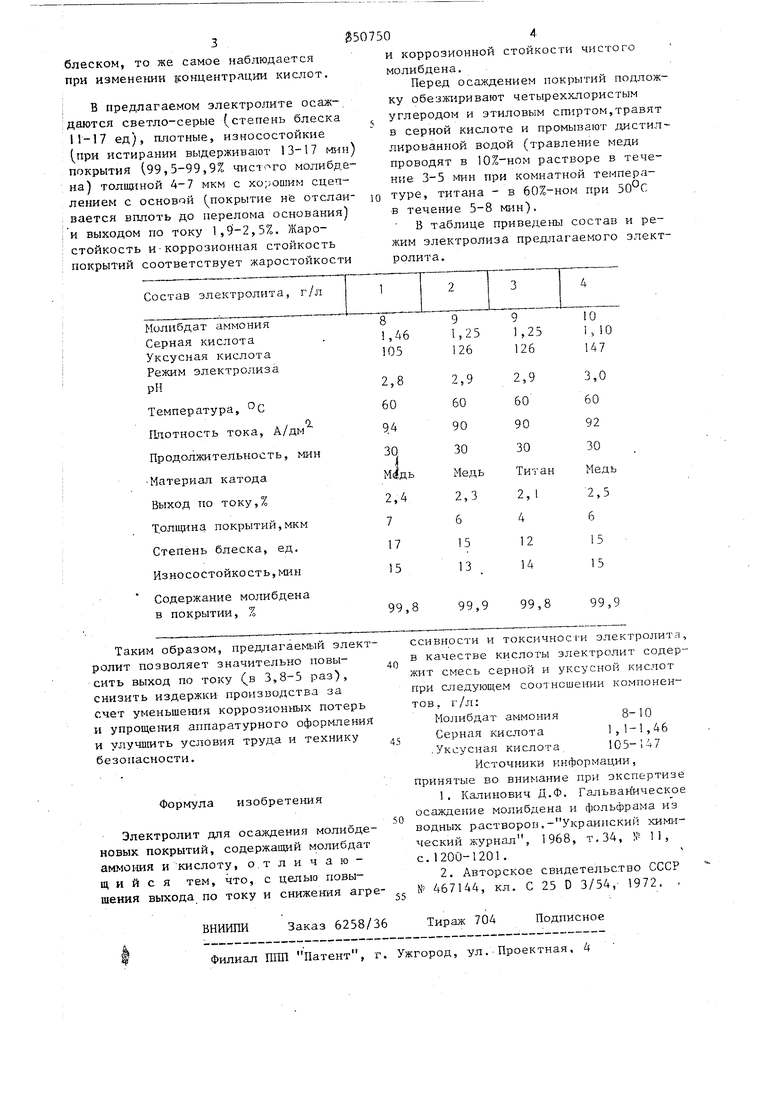

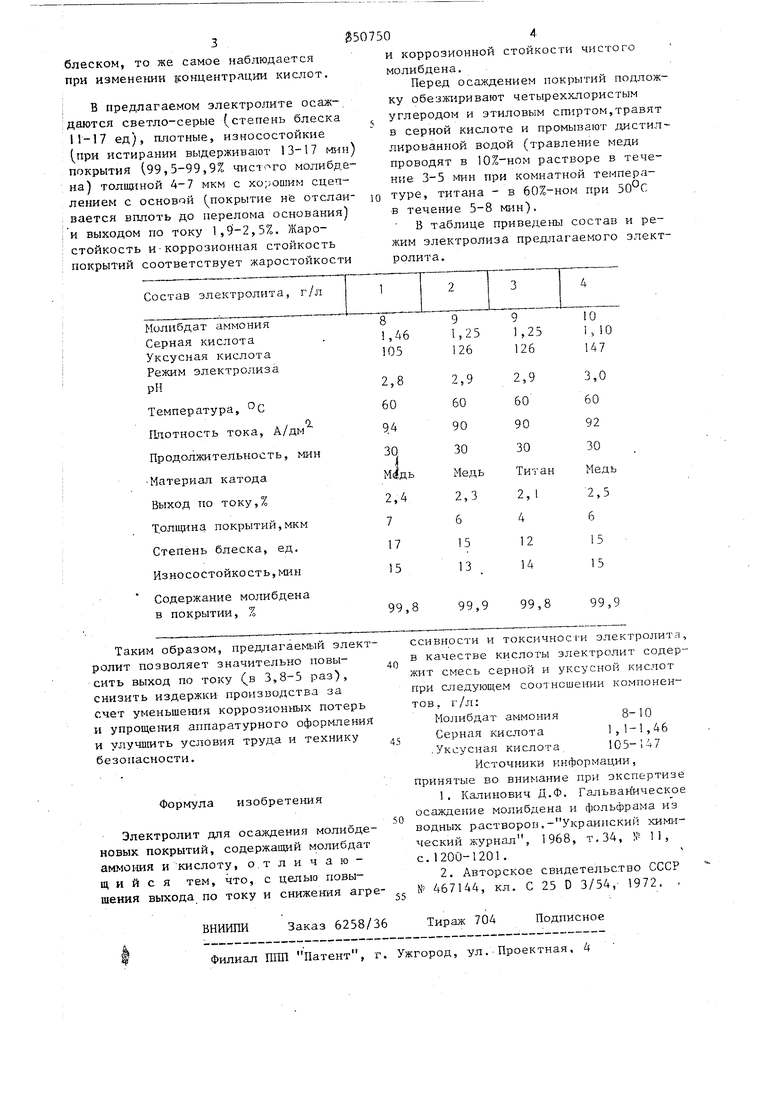

В таблице приведены состав и режим электролиза предлагаемого электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| Способ электролитического осаждения тугоплавких металлов и их сплавов | 1972 |

|

SU467144A1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2392356C2 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| Электролит для осаждения покрытийиз СплАВА XPOM-МОлибдЕН | 1979 |

|

SU836235A1 |

| Электролит для осаждения хромового покрытия, легированного молибденом | 2022 |

|

RU2778529C1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НИКЕЛЬ-ВАНАДИЙ-ФОСФОР-НИТРИД БОРА | 2010 |

|

RU2437967C1 |

| Электролит для нанесения покрытий на основе хрома | 1978 |

|

SU711181A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Авторы

Даты

1981-07-30—Публикация

1979-07-24—Подача