Для отливки под давлением применяются машины с двумя движущимися в противоположных направлениях бесконечными лентами, состоящими из шарнирно соединенных звеньев-форм, образующих при их смыкании замкнутую литниковую шахту. По настоящему изобретению дном вышеуказанной шахты служит быстро вращающийся стол, отбрасывающий под действием центробежной силы подаваемый жидкий металл к устьям литников движущихся снизу вверх форм.

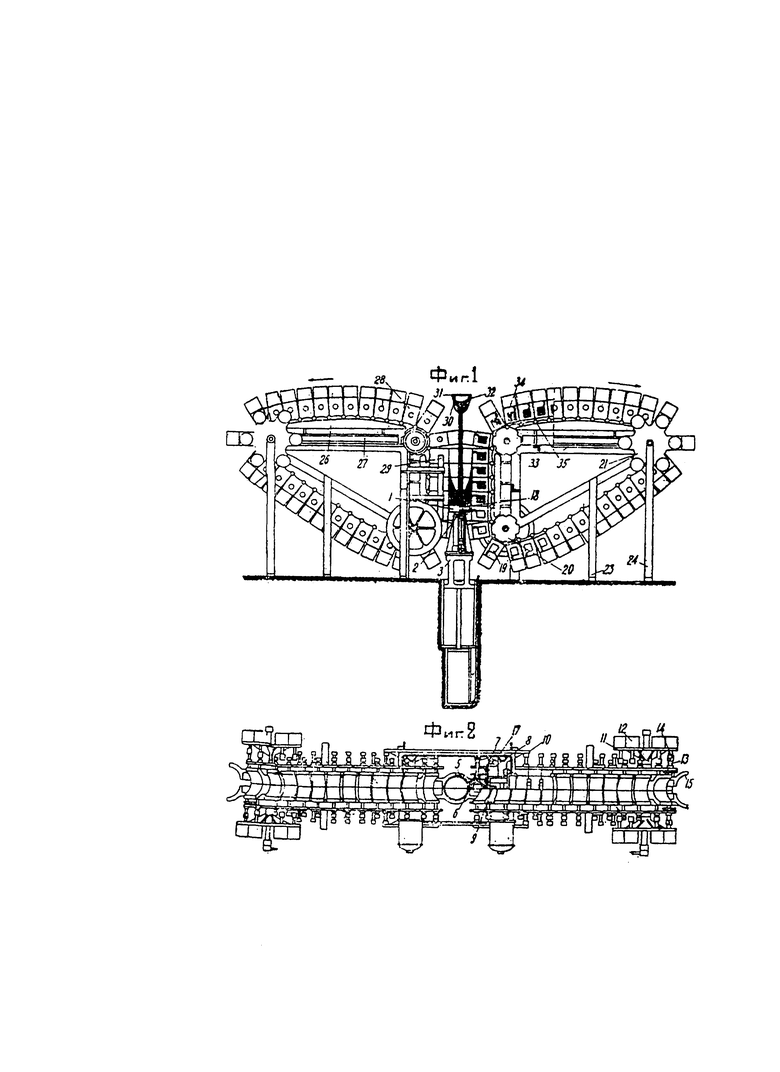

На чертеже фиг. 1 изображает вид машины спереди и фиг. 2 - вид сверху.

Машину образуют две движущиеся в противоположные стороны (как указано стрелками) бесконечные ленты, состоящие из шарнирно соединенных звеньев-форм 28.

Каждое звено 28 состоит из коробчатой формы рамы 8, двух полуформ 6 с прикрепленными к каждой полуформе деталью 5 и тягой 13. На каждой тяге 13 свободно скользит эжекторная плита 7 с выталкивателями, т.е. когда форма закрыта, обе полуформы вплотную придвинуты друг к другу, детали 5 обеих полуформ образуют впадину в виде полуцилиндра, внутрь которой выходит устье литникового канала. Обе бесконечных ленты устанавливаются так, что на вертикальных ветвях образованные деталями 5 полуцилиндры обеих лент плотно прижаты друг к другу, образуя цилиндрическую литниковую шахту. В литниковую шахту выходят устья литников всех форм, находящихся на вертикальных ветвях лент.

Когда машина находится в действии, стенки шахты, образованные деталями 5 непрерывно уходят вверх; против верхних барабанов 33 происходит непрерывное размыкание полуцилиндров уходящих форм, против нижних барабанов 20 непрерывное смыкание приходящих. Таким образом, высота литниковой шахты остается постоянной, зависящей от расстояния между барабанами 20 и 33. Дно литниковой шахты образует вращающийся стол 1, приводимый в движение от электромотора через вертикальный вал, лежащий в подшипниках закрепленных в станине 3.

Рабочую поверхность стола образует фасонный огнеупорный кирпич 2. Жидкий металл 32 из плавильного агрегата поступает в дозирующий ковш и из него по жолобу 30, закрытому крышкой 31, непрерывной струей в шахту на вращающийся стол 1. Во избежание образования брызгов металл из жолоба может попадать в вертикальную огнеупорную трубку, не доходящую до вращающегося стола на 60-100 мм. Попавший на вращающийся стол жидкий металл, центробежной силой отбрасывается к стенкам шахты, прижимается. к ним и через литниковые каналы вдавливается в проходящие формы. При соответствующем числе оборотов и диаметре стола давление металла на стенки достигает нескольких атмосфер; заполнение формы происходит почти моментально при появлении устья литникового канала над верхним уровнем стола.

Так как вышележащим слоям металла вращение передается только за счет вязкости металла, по мере удаления от поверхности стола давление быстро падает. Чтобы увеличить высоту столба металла, находящегося под значительным давлением, поверхность стола снабжается выступами 18.

Движением лент залитые формы 34 выносятся из заливочной, зоны, огибают барабаны 33 и идут по направлению к месту выбивки. Расстояние от места заливки до места выбивки выбирается, исходя из времени, необходимого для охлаждения отливки в форме. Дабы обеспечить возможность обдувки воздухом форм ср всех сторон, формы движутся по дуге, образованной рейкой 26, по которой катятся ролики, насаженные на осях шарниров 35. На чертеже место выбивки совмещено с барабанами 21. Выбивка осуществляется следующим образом.. На каждом диске 11, сидящем на общем валу с барабаном 21 и вращающемся вместе с последним, закреплены по несколько пневматических цилиндров 12. При достижении формой 15 участка выбивки выступы на тягах 13 полуформ входят во впадины на штоках 14 цилиндров. В этот момент автоматически включается воздух и форма открывается. При открытии формы эжекторная плита 7 упирается в боковые стенки станины 8, причем выталкиватели выбрасывают отливку из формы. Отливка падает на фартучный конвейер (на чертеже не показанный), относящий, ее к месту последующих операций. При дальнейшем движении формы выступы на тягах выходят из впадин штоков цилиндров, и воздух автоматически переключается так, что шток принимает исходное положение. При дальнейшем движении формы по нисходящей ветви ленты открытые формы охлаждаются. Охлаждение форм усиливается обдувкой воздухом.

Закрытие формы происходит тогда, когда прошедшая зону охлаждения форма 19 огибает барабан 20. На неподвижных дисках 10, закрепленных на неподвижных осях барабанов 20, имеются дугообразные выступы, высота которых плавно увеличивается. Тяги полуформ на концах несут маленькие ролики (на чертеже не показанные). Когда звено ленты достигает места расположения дисков 10, ролики попадают на выступы этих дисков. При дальнейшем движении звена, благодаря увеличивающейся высоте выступов, форма закрывается. Дабы половинки форм были плотно прижаты друг к другу во время прохождения ее через заливочную зону, выступы на дисках имеют своим продолжением вертикальные рейки 29, закрепленные на станине 17. Во время движения форм по вертикальной ветви ленты ролики тяг полуформ упираются в эти рейки, катясь по ним. Для плотного закрытия литниковой шахты позади звеньев установлены рейки 9 в которые упираются (и по которым катятся) ролики насаженные на оси шарниров 35.

В зависимости от характера литья участок охлаждения отливки должен быть большим или меньшим. Дабы сделать возможным изменение длины этого участка - расстояния между барабанами; 33 и, 21, верхняя часть рамы 27 сделана раздвижной. Изменение длины участка охлаждения осуществляется перемещением барабана 21. При этом стойки 23 остаются на месте, а стойки 24 перемещаются вместе с барабаном 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Автоматическая установка для изготовления литейных форм пескодувным способом | 1957 |

|

SU119318A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1979 |

|

SU780951A1 |

| УСТАНОВКА ДЛЯ МАССОВОЙ ОТЛИВКИ В ПОСТОЯННЫЕ ФОРМЫ | 1933 |

|

SU36613A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Транспортер | 1926 |

|

SU5134A1 |

| Линия для сборки, заливки и выбивки оболочковых форм | 1989 |

|

SU1673266A1 |

| Установка для литья металлических заготовок | 1984 |

|

SU1196123A1 |

| Линия отбивки литников и выбивки стержней из отливок | 1980 |

|

SU908519A1 |

1. Машина для непрерывной отливки под давлением металлических изделий с применением двух движущихся в противоположных направлениях в вертикальной плоскости бесконечных лент, состоящих из шарнирно соединенных звеньев-форм, образующих при их смыкании замкнутую литниковую шахту, отличающаяся применением установленного в дне литниковой шахты, приводимого в быстрое вращение стола 1, предназначенного для отбрасывания металла действием центробежной силы к устьям литников, перемещаемых в направлении снизу вверх форм 5.

2. В машине по п. 1 применение известных самих по себе автоматических приспособлений для открывания форм и выталкивания отливок.

Авторы

Даты

1936-08-31—Публикация

1936-01-31—Подача