Изобретение относится к области литейного производства, в частности к нодготовке формовочных материалов, формовочных и стержневых смесей л противопригарных покрытий.

Изобретение может быть использовано в металлургической, горнообогатительной, машиностроительной, химической, строительной iH других отраслях промышленности для меха1нической активации твердых сыпучих материалов.

При измельчении твердых материалов помимо размера частиц и удельной поверхности основной характеристикой является их реакционная способность, т. е. активность.

Реакционная способность материалов на 80-90% зависит От внутренней энергии системы, характеризуемой структурными П(реобразованиям1И, и только на 10-20% от поверхностной энергии.

Материалы, измельченные до одинаковой тонины и удельной .поверхности, но в различных помольных и механоактивируюш,их устройствах, имеют различную реакционную способность и различные физикомеханические свойства.

Известно, что на степень структурных преобразований главным образом влияет величина энергетического воздействия относительно гравитационной постоянной (g) 1,2.

Известны различные устройства для помола и механической активации твердых 5 материалов, такие как шаровые, струйные, дисковые, вибромельницы. Однако механическая активация в процессе тонкого измельчевия в обычных мельницах сопровождается значительным увеличением энергозатрат и времени активации без существенного увеличения энергонасыщениости материала, уменьшением КПД активатора.

В дезинтеграторах процесс механической активации проходит интенсивнее по

15 сравнению с шаровыми, стрз йными устройствами и Бибромельницами во много раз 2. Недостатком этих устройств является то, что величина энергетического воздействия в них на материал составляет не более

20 50-80.

Устройство для регенерации формовочных и стержневых литейных смесей и обогащения природных кварцевых песков применяется в области литейного производ25 ства при восстановлении свойств отработанных формовочных и стержневых смесей со связующими любого типа и для обогащения природного кварцевого песка 3. Целью изобретения является улучшение

30 физико-химических свойств твердых материалов за счет их механической активации в процессе тонкого измельчения для повышения качества материалов и изделий из них и сокращения их расхода.

Это достигается применением устройства для регенерации формовочных и стержневых литейных смесей и обогащения природных кварцевых песков в качестве устройства для механической активации сыпучих материалов. Активация осуществляется За счет энергетического воздействия на материал, которое может быть доведено в устройстве до значений 500-700 g.

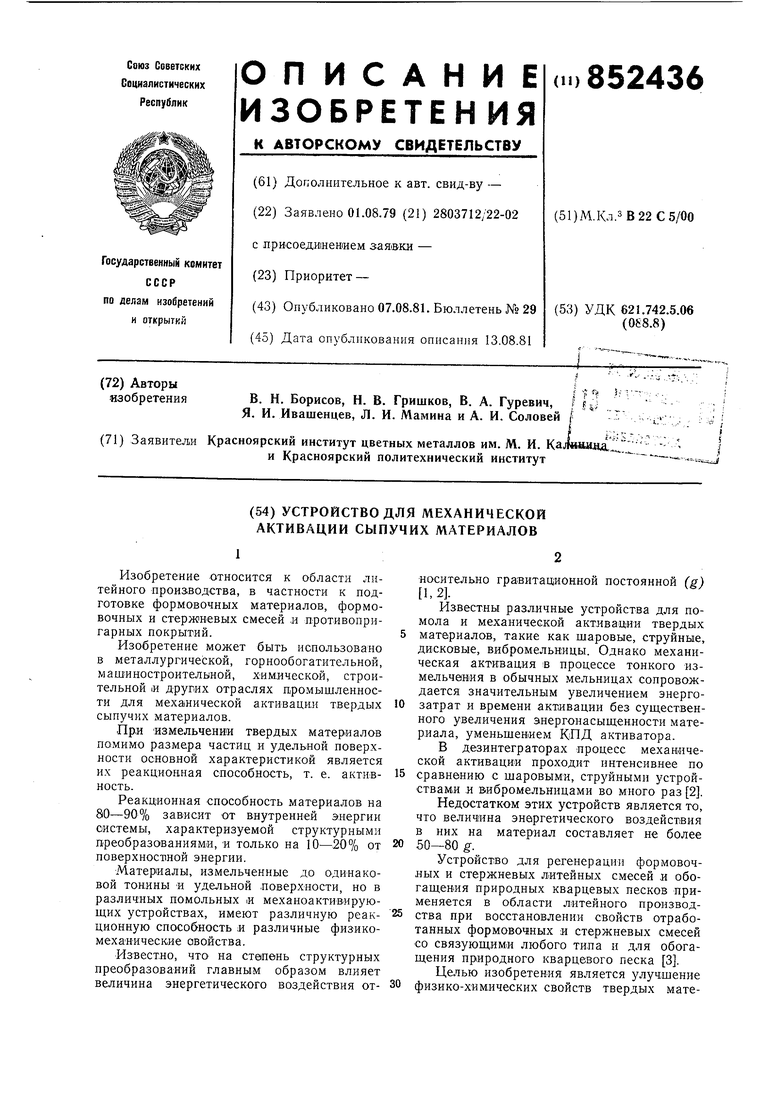

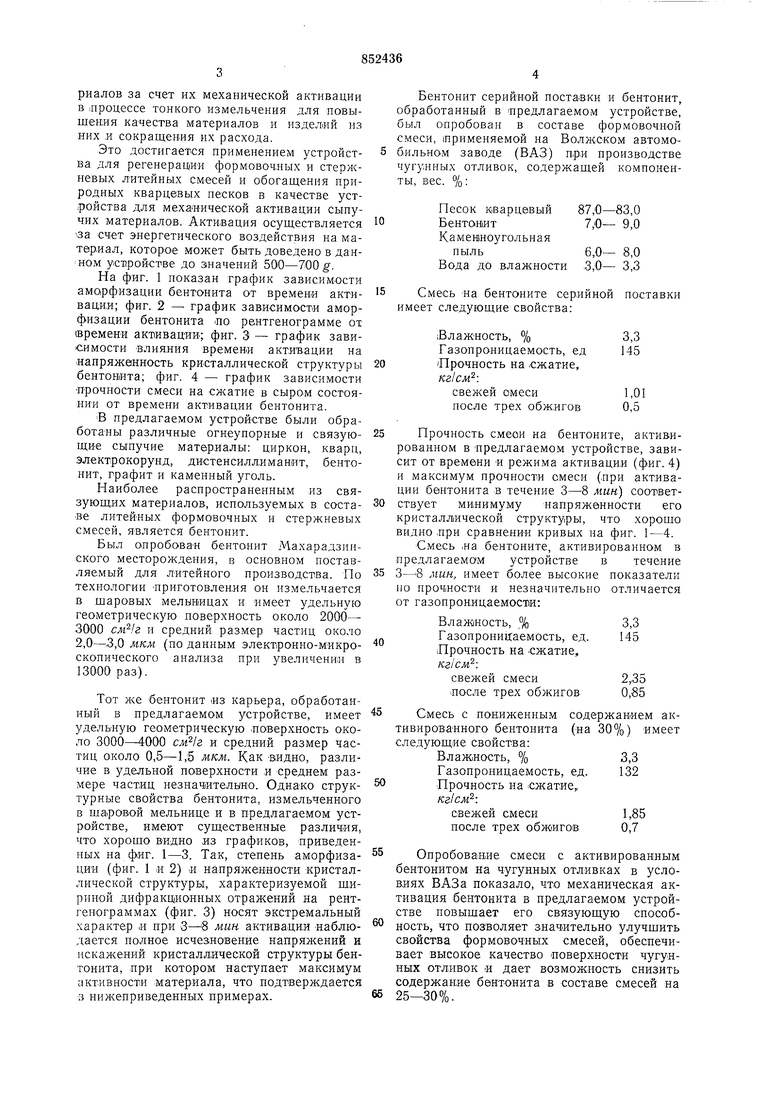

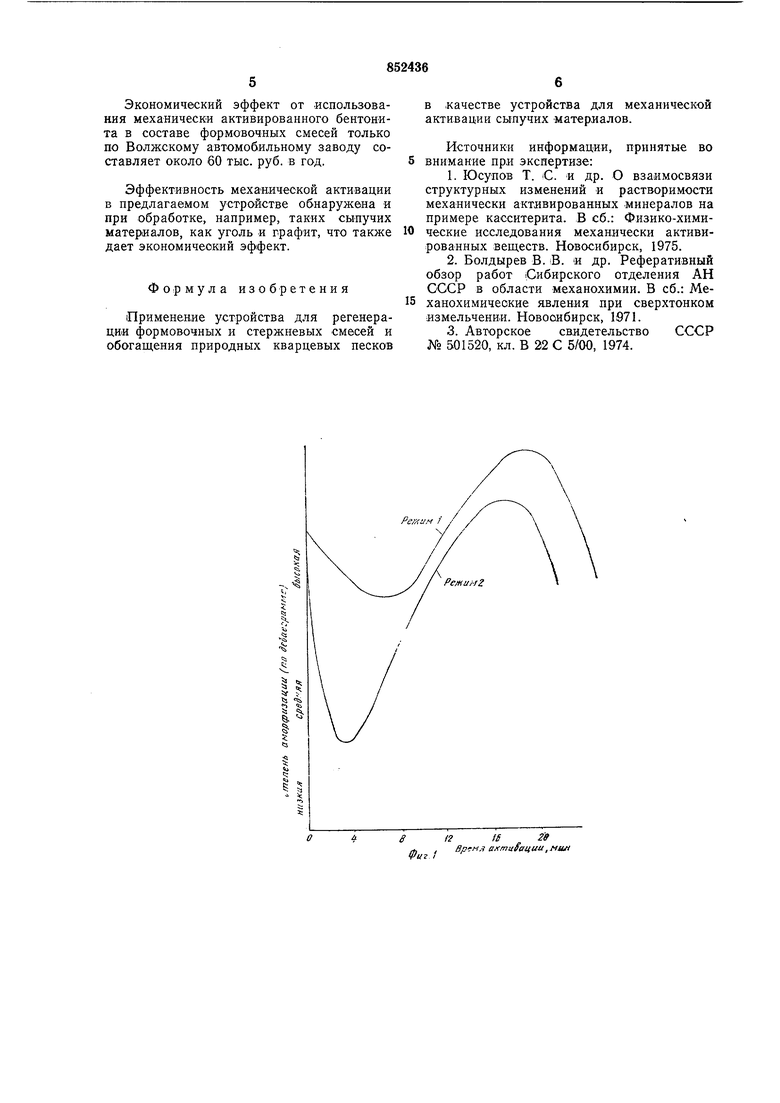

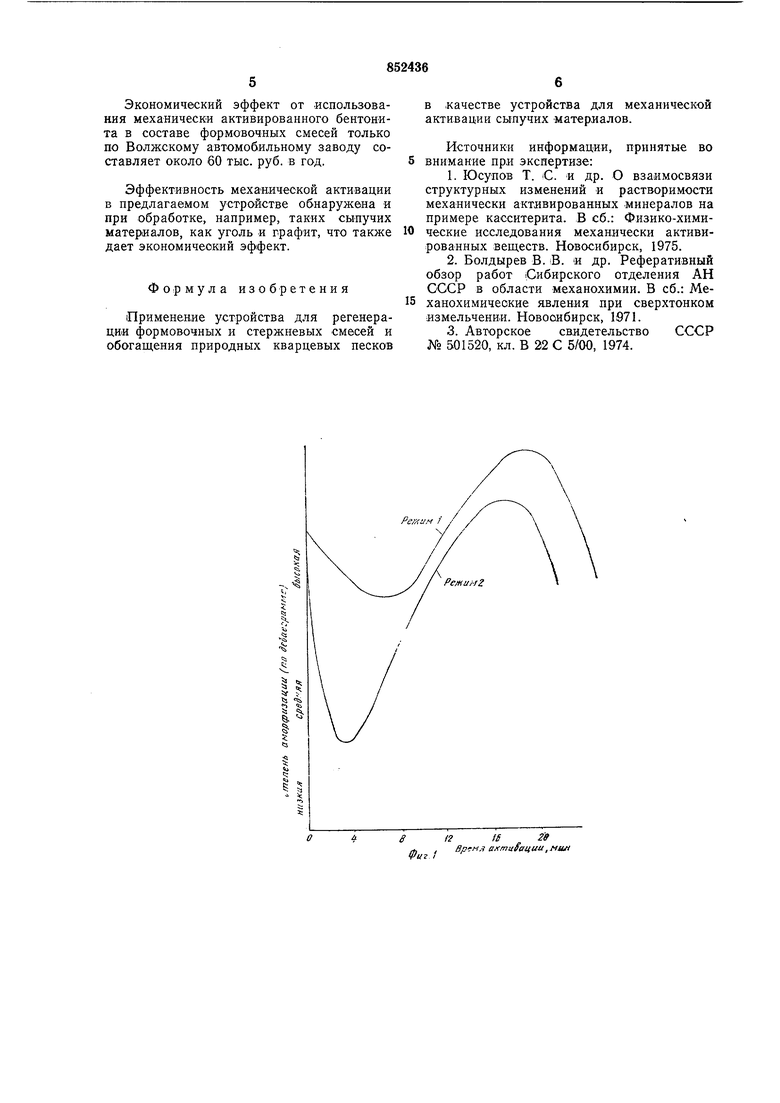

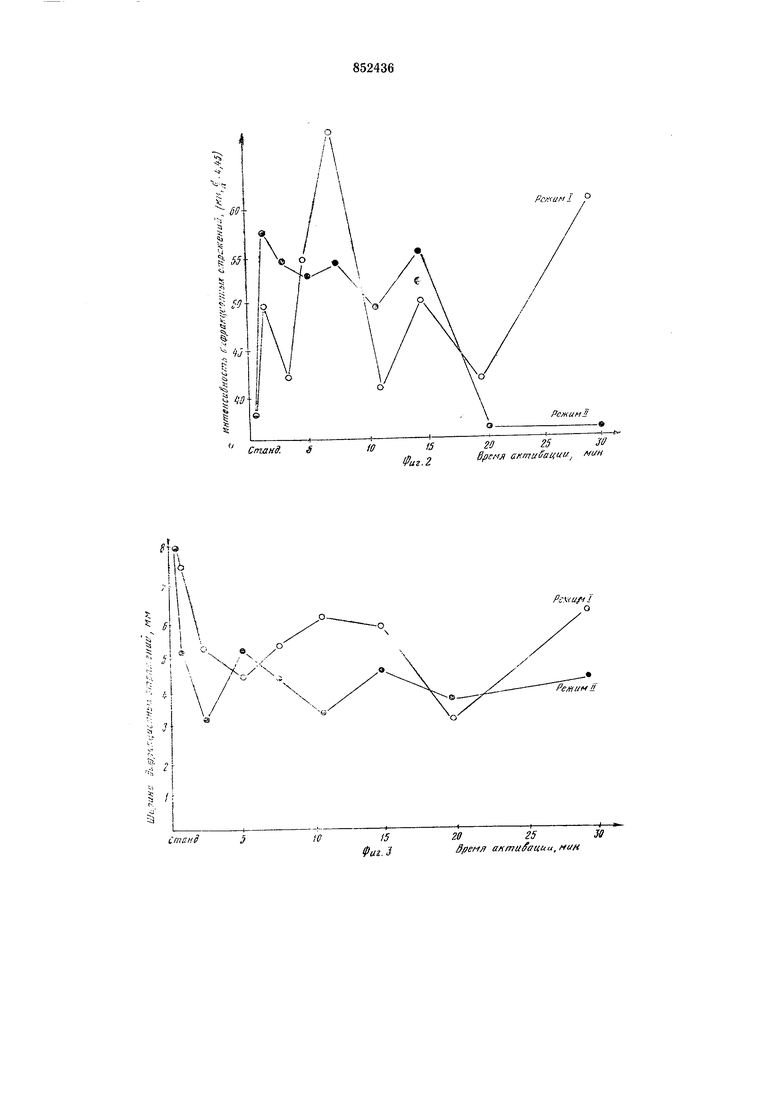

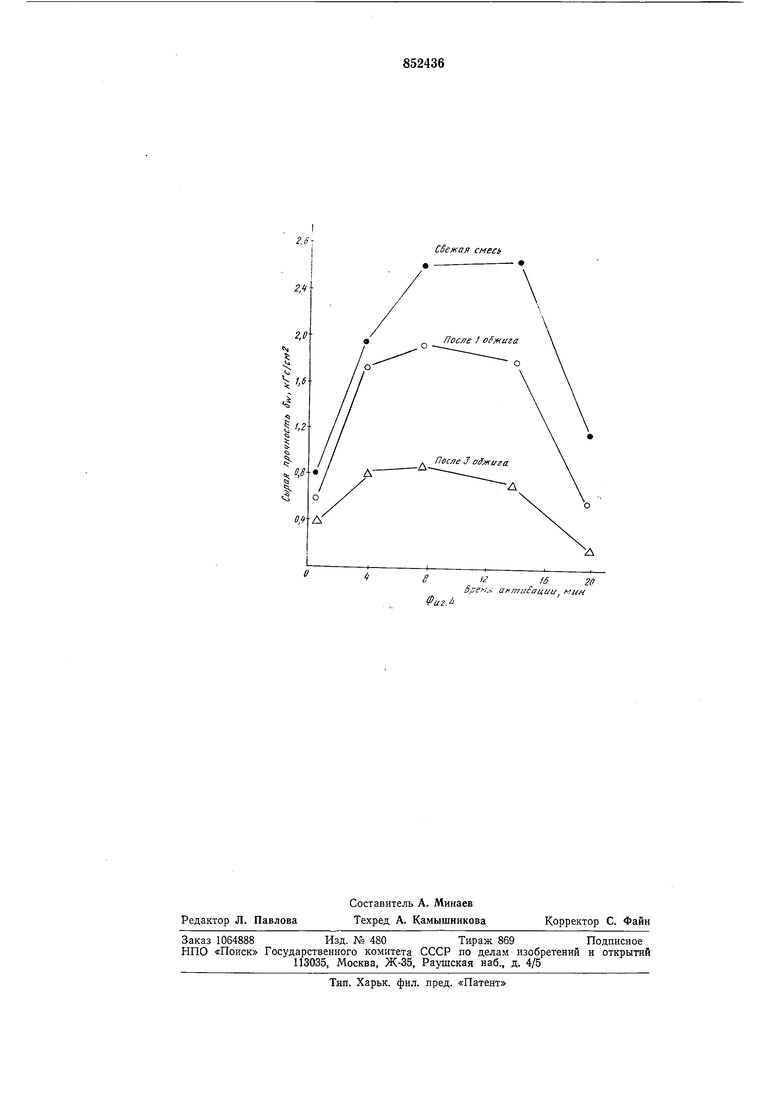

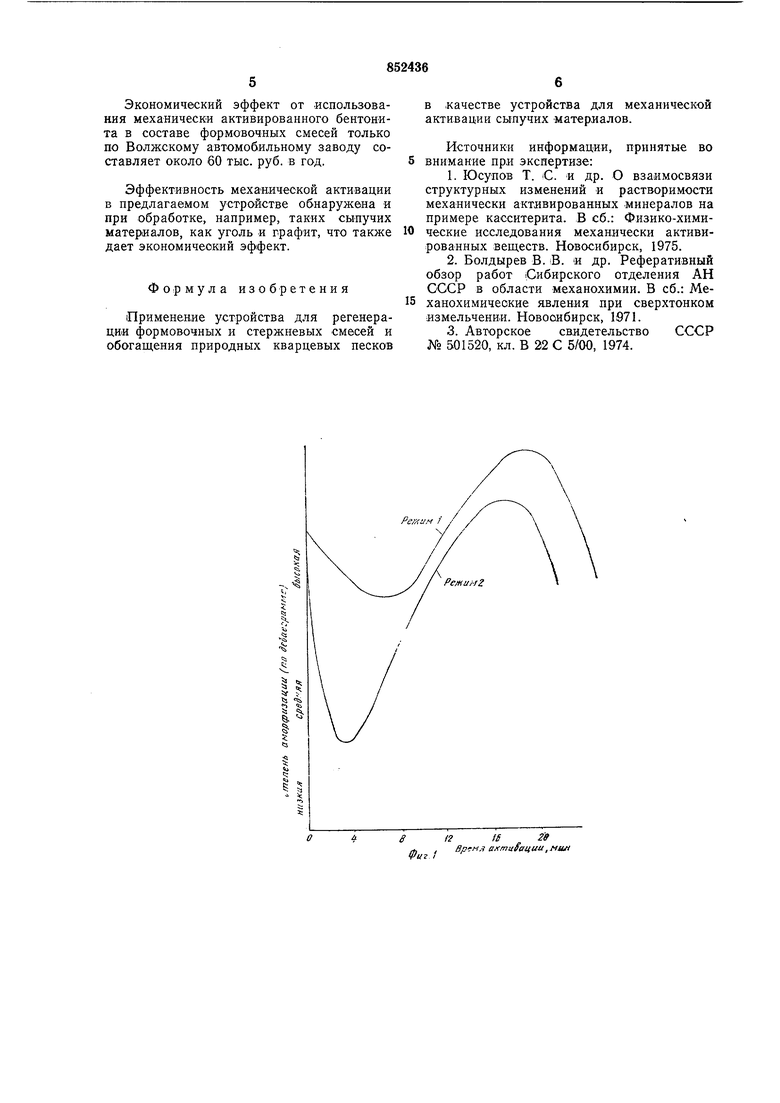

На фиг. 1 показан график зависимости амо1рфизации бентонита от времени активаци.и; фиг. 2 - график зависимости аморфизации бентонита по рентгенограмме от (Времени активации; фиг. 3 - график зависимости влияния времени активации на напряженность кристаллической структуры бентонита; фиг. 4 - график зависимости Прочности смеси на сжатие в сыром состоянии от времени активации бентонита.

В предлагаемом устройстве были обработаны различные огнеупорные и связующие сыпучие материалы: циркон, кварц, электрокорунд, дистенсиллиманит, бентонит, графит и каменный уголь.

Наиболее распространенным из связующлх материалов, используемых в составе литейных формовочных и стержневых смесей, является бентонит.

Был опробоваН бентонит Махарадзинского месторол дения, в основном поставляемый для литейного производства. По технологии ириготовления он измельчается в щаровых меливицах и имеет удельную геометрическую поверхность около 2000- 3000 и средний размер частиц около 2,0-3,0 мкм (по данным элект.ронно-микроскопического анализа при увеличении в 13000 раз).

Тот ж& бентонит из карьера, обработанный в предлагаемом устройстве, имеет удельную геометрическую иоверхность около 3000-4000 и средний размер частиц около 0,5-1,5 мкм. Как Видно, различие Б удельной поверхности и среднем размере частиц незнаЧ|Итель но. Однако структурные свойства бентонита, измельченного в щаровой мельнице и в предлагаемом устройстве, имеют существенные различия, что хорощо видно из графиков, приведенных на фиг. 1-3. Так, степень аморфизации (фиг. 1 и 2) и напряженности кристаллической структуры, характеризуемой щириной дифракционных отражений на рентгенограммах (фиг. 3) носят экстремальный характер и при мин активации наблюдается полное исчезновение напряжений и искажений кристаллической структуры бентонита, при котором наступает максимум активности материала, что подтверждается 3 нижеприведенных примерах.

Бентонит серийной поставки и бентонит, обработанный в предлагаемом устройстве, был опробован в составе формовочной смеси, применяемой на Волжском автомобильном заводе (ВАЗ) при производстве чугунных отливок, содержащей компоненты, вес. %:

Песок кварцевый87,0-83,0

Бентонит7,0- 9,0 Каменноугольная

пыль6,0- 8,0

Вода до влажности3,0- 3,3

Смесь на бентоните серийной поставки имеет следующие свойства:

Влажность, %3,3

Газопроницаемость, ед145 Прочность на сжатие, кг/см :

свежей омеси1,01

после трех обжигов0,5

Прочность смеси на бентоните, активированном в предлагаемом устройстве, зависит от времени и режима активации (фиг. 4) и максимум прочности смеси (при активации бентонита в течение мин) соответствует минимуму иапряженности его кристалл1ической структуры, что хорощо видно лри сравнении кривых на фиг. 1-4.

Смесь .на бентоните, активированном в предлагаемом устройстве в течение

3-8 мин, имеет более высокие показатели но проЧ|Ности и незначительно отличается от газопроницаемости:

Влажность, %3,3

Газопроницаемость, ед.145

.Прочность на сжатие,,

кг/см :

свежей смеси2,35

после трех обжигов0,85

Смесь с пониженным содержанием активированного бентонита (на 30%) имеет следующие свойства:

Влажность, %3,3

Газопроницаемость, ед. 132 Нрочность на сжатие,,

кг/см :

свежей смеси1,85

после трех обжигов0,7

Опробование смеси с активированным бентонитом на чугунных отливках в условиях ВАЗа показало, что механическая активация бентонита в предлагаемом устройстве повыщает его связующую способность, что позволяет значительно улучщить

свойства формовочных смесей, обеспечивает высокое качество поверхности чугунных отливок и дает возможность снизить содержание бентонита в составе смесей на .

Экономический эффект от использования механически активированного бентонита в составе формовочных смесей только по Волжскому автомобильному заводу составляет около 60 тыс. руб. в год.

Эффективность механической активации в предлагаемом устройстве обнаружена и при обработке, например, таких сыпучих материалов, как уголь и графит, что также дает экономический эффект.

Формула изобретения

Применение устройства для регенерации формовочных и стержневых смесей и обогащения природных кварцевых песков

в |Качестве устройства для механической активации сыпучих материалов.

Источники информации, принятые во внимание при экспертизе:

1.Юсупов Т. С. и др. О взаимосвязи структурных изменений и растворимости механически активированных минералов на примере касситерита. В сб.: Физико-химические исследования механически активированных веществ. Новосибирск, 1975.

2.Болдырев В. -В. и др. Реферативный обзор работ Сибирского отделения АН СССР в области механохимии. В сб.: Механохимичеокие явления при сверхтонком измельчении. Новосибирск, 1971.

3.Авторское свидетельство СССР № 501520, кл. В 22 С 5/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОСОРТНЫХ БЕНТОНИТОВ | 1996 |

|

RU2100129C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| ЛИТЕЙНАЯ ФОРМА, СТЕРЖЕНЬ И СПОСОБ ЛИТЬЯ | 1995 |

|

RU2139771C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2013 |

|

RU2533250C1 |

| Смеситель непрерывного действия | 1979 |

|

SU865485A1 |

| Способ получения искусственного зернового наполнителя | 1990 |

|

SU1734920A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

2,4

2,0

1,2

Ь

§

2

Ofr

iS

20

Spei-;.-: anmticat4uu

Фи

Авторы

Даты

1981-08-07—Публикация

1979-08-01—Подача