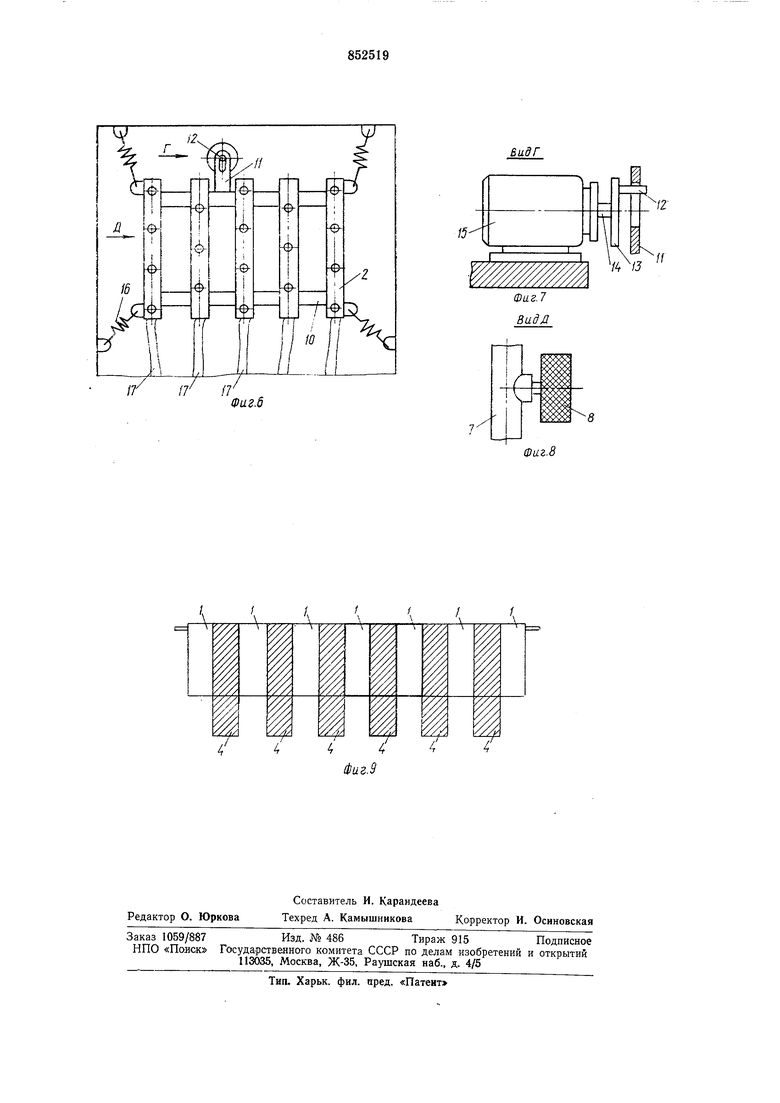

Коллекторы 2 установлены на раме 10, на которой крепится водило 11 с пазом, в которые входит- палец 12, установленый на эксцентрике 13, связанном с валом 14 электродвигателя 15. Детали 11, 12, 13, 14 и 15 составляют механизм качанная. Рама. 10 установлена в камере на пружинной подвеске 16. К, коллекторам 2 подведены трубо проводы 17 для подвода рабочей среды. Колекторы 5 установлены в направляющих 18 и соединены с трубопроводами 19 для подвода сжатого воздуха. В верхней части рабочих камер 1 установлен туннель 20, в котором размещен подвесной конвейер 21 для транспортировки обрабатываемых деталей 22. В нижней части рабочей камеры 1 расположена ванна 23 для слива рабочей среды. В верхней части располол ены отсасывающие трубопроводы 24, токоподводы 25 и изоляторы 26.

Работает установка для абразивоструйной обработки деталей следующим образом.

На подвесном конвейере 21 обрабатываемые детали 22 перемещаются впутри рабочих камер /. Рабочая среда через сопла 3 коллектора 2 подается на обрабаты ;аемую деталь 22, которая подвергаетс.ч струйной обработке. Во время указанной обработки коллектор 2 с помощью механизма качания (детали 11-15} соверщает возвратно-поступательное движение вдоль поверхности деталей 22, обеспечивая этим равномерное распределение рабо.16

2а

чей среды, распыляемой

по поверхности детали.

Для предотвращения выброса рабочей среды из камер 1 через зазоры между

обрабатываемой деталью 22 и трубками 7 через сопла 6 подается сжатый воздух, а рамки 22 обеспечивают заранее заданный

зазор между деталью и соплом.

Формула изобретения

Установка для абразивоструйной обработки деталей, содержащая подвесной конвейер непрерывного действия для переноса обрабатываемых деталей из одной рабочей камеры в другую, каждая из которых имеет коллектор с соплами для подачи рабочей среды на обрабатываемую поверхность детали, отличающаяся тем, что, с целью обеспечения возможности сохранения постоянного зазора между соплом и обрабатываемой деталью при обработке деталей различной конфигурации, она снабжена коллектором с соплами для подачи сжатого воздуха, выполненного из полых параллельно расположенных с возможностью перемещения друг относительно друга трубок, снабженных пластинами, на которых размещены направляющие ролики.

Источник информации принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 1ЭОЭ66, В 24 С 3/06, 1960. ,

6 2 26

25f8 ., / 2/

-25 /2б

-25 -20

IS IS

f9

U

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для химической и электро-ХиМичЕСКОй ОбРАбОТКи издЕлий | 1979 |

|

SU819219A1 |

| Дробеметная установка для упрочнения деталей | 1988 |

|

SU1801729A1 |

| УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2022 |

|

RU2794311C1 |

| Абразивоструйное устройство | 1984 |

|

SU1268391A1 |

| Абразивоструйное устройство | 1987 |

|

SU1437203A1 |

| Аппарат для абразивоструйной обработки деталей | 1985 |

|

SU1341004A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2207242C2 |

| Пневмодробеструйное устройство для обработки деталей | 1978 |

|

SU1689052A1 |

| Способ абразивоструйной обработки внутренних поверхностей деталей | 1985 |

|

SU1301673A1 |

| Устройство для абразивоструйной обработки деталей | 1980 |

|

SU865642A1 |

6 22

(Da 3-2

Фиг-3

5-5

П

225-3

Фиг.5

БидГ

/2

15а

и 74 /J

Фа г. 7 ВадД

т

44

liiuz.d

Авторы

Даты

1981-08-07—Публикация

1978-07-20—Подача