(54) yCTPOFICTBO ДЛЯ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Устройство для подачи длинномерного материала к обрабатывающей машине | 1979 |

|

SU871933A1 |

| Устройство к швейной машине для обрезки краев кожподкладки с поднутрением | 1973 |

|

SU525342A1 |

| Устройство для гидроабразивной обработки деталей | 1984 |

|

SU1266721A1 |

| Станок для многопозиционной притирки клапанов | 1980 |

|

SU942954A1 |

| Пресс конвейерного типа для горячей вулканизации низа обуви | 1940 |

|

SU61593A1 |

| Полуавтоматическая круглоделительная машина | 1983 |

|

SU1146176A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для резки прокладок для подплечиков из пористого материала | 1976 |

|

SU654404A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

I

Изобретение относится к области абразивоструйной обработки деталей.

Известны устройства для абразивоструйной обработки деталей, содержащие рабочую камеру, соплодержатель и средство для перемещения сопла, включающее кривошипно-шатунный механизм, шарнирно связанный с коромыслом 1.

Однако в известном устройстве происходит недостаточно эффективная обработка деталей.

Цель изобретения - повышение эффективности обработки.

Указанная цель достигается за счет того, что средство для перемещения сопла снабжено регулировочным винтом и парой зубчатых колес, одно из которых установлено на кривошипе с возможностью взаимодействия с другим колесом, имеющим введенный в устройство эксцентриковый палец, размещенный в пазу, выполненном в коромысле, которое шарнирно установлено на конце регулировочного винта, при этом коромысло и кривощипно-щатунный механизм щарнирно связаны посредством рычага с установленным на стенке рабочей камеры соплодержателем, выполненным в виде телескопичесКОЙ трубы, причем последний установлен щарнирно.

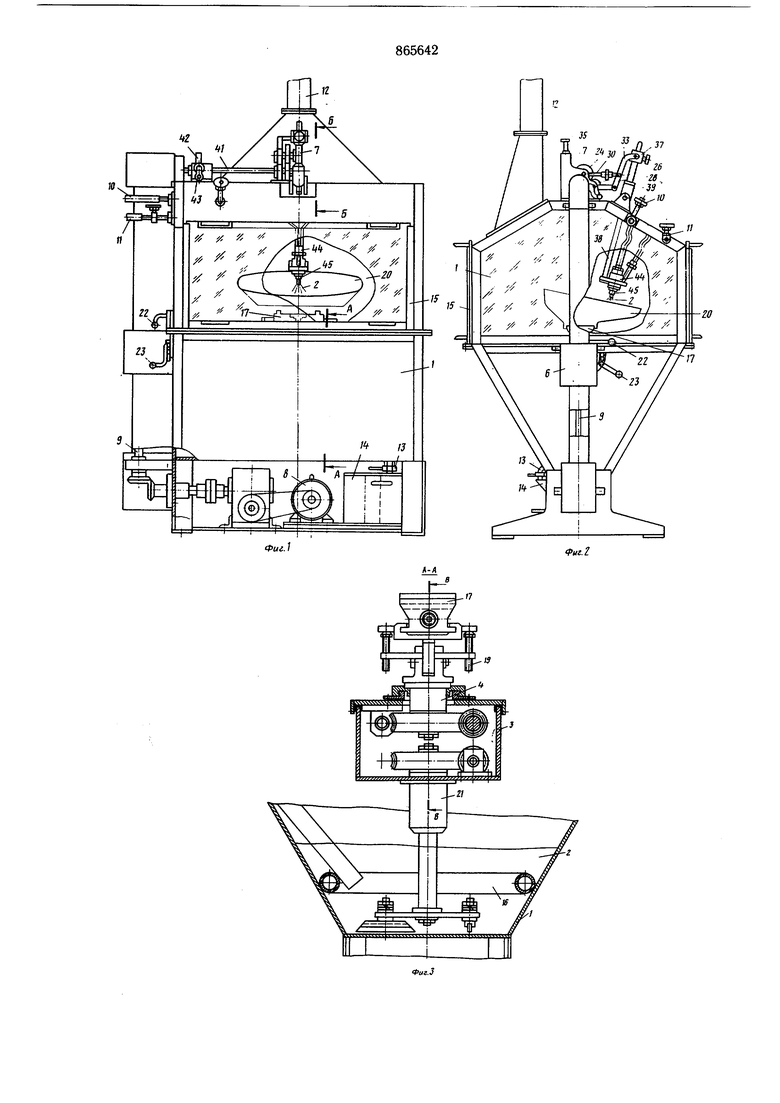

На фиг. 1 схематично изображено предложенное устройство, общий вид; на фиг. 2- то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 3.

Устройство включает камеру 1 заполненную гидроабразнвной суспензией 2, короб 3, механизмы вращения 4, перемещения 5, переключения 6, изменения траектории шпинделя 7, привода 8 и распределительного вала 9.

10

Камера 1 содержит подающий 10 воздуховод сжатого воздуха, водопровод 11, отводящий воздуховод 12 с вентилятором (не показан), сливной патрубок 13 с отстойником 14, загрузочно-разгрузочные окна 15, внутри по периметру камеры 1 закреплен

15 коллектор 16 барботирования суспензии 2.

Вдоль и внутри камеры 1 закреплен короб 3, на котором расположен механизм 4 вращения с захватами 17 и с возможностью наклона на оси 18, фиксируемые упорами 19.

20 На коробе 3 размещены механизмы 5 перемещения заготовки 20 и механизмы 21 перемещения суспензии 2. Механизм 6 переключения управляется рукоятками 22 и 23.

Механизм изменения траектории шпинделя 7 включает зубчатое колеесо 24, вращающееся вокруг неподвижной оси 25 и входящее в зацепление с щестерней 26, вращающейся на валу 27, коромысло 28, имеющее паз 29, щатун 30, регулируемый по длине и одним концом с расщиренной втулкой 31 охватывает кривошип 32, а другим соединен шарнирно с двуплечим рычагом 33, палец 34, укрепленный на шестерне 26 эксцентрично валу 27, входящий в паз 29 коромысла 28, регулировочный винт 35 с планкой 36, щарнирно соединенной с одним концом коромысла 28, двуплечий рычаг 33, щарнирно соединенный одним концом с коромыслом 28, а другим с полой направляющей 37 шпинделя 38, имеющей возможность осевого перемещения и качания в вилке 39, закрепленной щарнирно сверху камеры 1, ось 40, соединяющая коромысло 28 с планкой 36, приводной вал 41 с муфтой 42 и рукояткой 43 включения механизма 7, струйный аппарат 44, сопло 45 которого закреплено на полом щпинделе 38.

Устройство работает следующим образом.

Заготовку (матрицу или пуансон) 20 загружают посредством загрузочного устройства (не показан) через открытые окна 15 и закрепляют в захватах 17.

Если заготовка 20 имеет круглую или другую форму, приближенную к фигуре вращения, то обработку ведут с помощью механизма 4 вращения, для чего, отключая рукояткой 22 механизм 5 перемещения, рукояткой 23 включают механизм 4 вращения.

Затем настраивают механизм 7 изменения траектории таким образом, чтобы обеспечить требуемый контакт гидроабразивной струи 2 с копируемой рабочей поверхностью заготовки 20 и создать равномерное давление на всех участках обрабатываемого профиля. Для чего включают воздуховод 10 на малую струю суспензии 2, коллектор 16 и привод 8, При этом сопло 45 на конце щпинделя 38 будет описывать сложную замкнутую траекторию. Перемещением винта 35 коромысла 28, регулировкой длины щатуна 30 и высоты сопла 45 можно получать райличные формообразующие замкнутые кривые сопла 45 с гидроабразивной струей 2, подобные рабочей поверхности заготовки 20 после чего регулируют окончательно давление суспензии 2 подачей сжатого воздуха

через воздуховод 10.

Одновременно с включением привода 8 включается механизм 21 перемещения суспензии 2. Если заготовка 20 имеет удлиненную объемную форму, то o6pa6oTjty ведут с

помощью механизма 5 перемещения захватов 17, для чего отключают рукояткой 22 механизм 4 вращения и включают рукояткой 23 механизм 5 перемещения.

Если требуется постоянное положение сопла 45, то приводной вал 41 отсоединяют

от механизма изменения траектории 7 с помощью муфты 42 рукояткой 43.

Предложенное устройство позволяет повысить эффективность обработки.

Формула изобретения

Устройство для абразивоструйлой обработки деталей, содержащее рабочую камеру, соплодержатель и средство для перемещения сопла, включающее кривощипно-щатунный механизм, шарнирно связанный с коромыслом, отличающееся тем, что, с целью повышения эффективности обработки, средство для перемещения сопла снабжено регулировочным винтом и парой зубчатых колес, одно из которых установлено на кривощипе с возможностью взаимодействия с другим колесом, имеющим введенный в устройство эксцентриковый палец, размещенный в пазу, выполненном в коромысле, которое щарнирJ но установлено на конце регулировочного винта, при этом коромысло и кривощипнощатунный механизм связаны посредством рычага с установленным щарнирно на стенке рабочей камеры соплодержателем, выполненным в виде телескопической трубы,

Источники информации, принятые во внимание при экспертизе 1. Патент ПНР № 58899, кл. 67 в, опублик. 1966.

Авторы

Даты

1981-09-23—Публикация

1980-01-14—Подача