1

Изобретение относится к области получения тонких водных полимерных латексов, использу1кых в качестве клеев, полимерных связующих в водноэмульсионных красках, для пропитки бумаги и т.д. При использовании .латексов для указанных целей к ним предъявляются высокие требования стабильности. Латексы должны быть устойчивы при хранении и транспортировке, особенно в зимнее время. Замораживание и последующее оттаивание обычно приводит к коагуляции ла-, текса. Латексы, используемые для приготовления водноэмульсионных красок , должны быть устойчивы к дейстг ВИЮ различных добавок, в том числе добавок электролитного характера. Латексы, применяемые для пропитки бумаги, используемой в производстве слоистых пластиков, кроме устойчивости к действию низких температур и электролитов, должны также облгщать высокой пропитывающей способностью.

Однако латексом, получаемые в на-г стоящее время в присутствии анионных поверхностно-активных веществ, имеют низкую пропитывсйощую способность, поскольку как частицы латекса, так и

увлажненная бумага имеют отрицательных заряд.

Известен способ получения полимерных латексов с положительно заряженными частицами и высокой стабильностью путем эмульсионной сополимеризации винилароматических мономеров, диеноЙ и ненасыщенных карбоновых кислот в присутствии эмульгатора - доде10цилсульфата натрия и инициатора персульфата аммония. Однако для получения достаточно высокой плотности заряда необходимо использовать ненасыщенную карбоновую кислоту в коли15честве не менее 30% общей массы мономерной загрузки. Высокое.содержание карбоксильньих групп в сополимере придает полимеру хрупкость, и потому такой полимерный латекс не мо20жет быть использован как связывающее для красок, как пропиточный материал или клей ly .

Известен также способ получения водных латексов полиакрилатов, поли25метакрилатов и полибутадиена эмульсионной сополимеризацией соответствующих мономеров в присутствии водорастворимого инициатора - персульфата калия или аммония и эмульгатора - гидролизованного сополимера винилацетата и олефинсульфоната щелочного металла. Латексы, получаемые по данному способу, отличаются повышенными стабильностью при хранении и устойчивостью к замораживанию (до ) и последующему оттаиванию.

Однако устойчивость указанных латексов к действию пониженных температур оказывается недостаточной при эксплуатации их в качестве связующих для красок, в районах с суровыми климатическими условиями. Кроме того, указанные латексы непригодны для пгопитки целлюлозных материалов, так как их частицы также имеют отрица17ельный заряд.

Известен способ получения стабильных полимерных латексов путем эмульсионной сополимеризации виниловых мономеров с ненасыщенным соединениемхлоропреном в присутствии катионного поверхностно-активного вещества соли четвертичного аммония и перекисного инициатора (3} .

Смесь персульфата калия с солью диспропорционированной абиетиновой кислоты или с солью жирной кислоты используют как инициирующую систему. В качестве эмульгатора используют неионный эмульгатор - эйкозиоксиэтиленгликольмоностеаратС„ СОО( 0 )Н с последующим введением в готовый латекс 3-10 вес.ч на 100 вес.ч. полимера бетаина общей формулы RC (0)NH(CH2 )ь N (СН )2СОО Латексы, полученные по указанному способу, стабильны и вьадерживают по крайней мере трехкратное охлаждение до -30°С и последующее нагревание до 20°С. Частички латекса благодаря введению бетаийа приобретают положительный заряд.

Недостатки данного способа следующие :

сополымеризация не может быть проведена в указанных условиях до полной конверсии, в результате чего требуется последующая отгонка остаточного мономера из готового латекса

используется многокомпонентная стабилизирующая-система (анионный эмульгатор, неионное поверхностно-активное вещество, бетаин), компоненты которой вводятся в латекс на различных стадиях процесса, что также усложняет технологию получения латекса;

необходимо применение значительных количеств стабилизаторов (общее количество до 20 вес.ч. на 100 вес.ч полимера);

морозостойкость латексов (-30°С) является все же недостаточной при эксплуатации их в местах с суровыми климатическими условиями.

Целью изобретения является упрощение технологии, а также повышение устойчивости латексов к действию электролитов и низких температур.

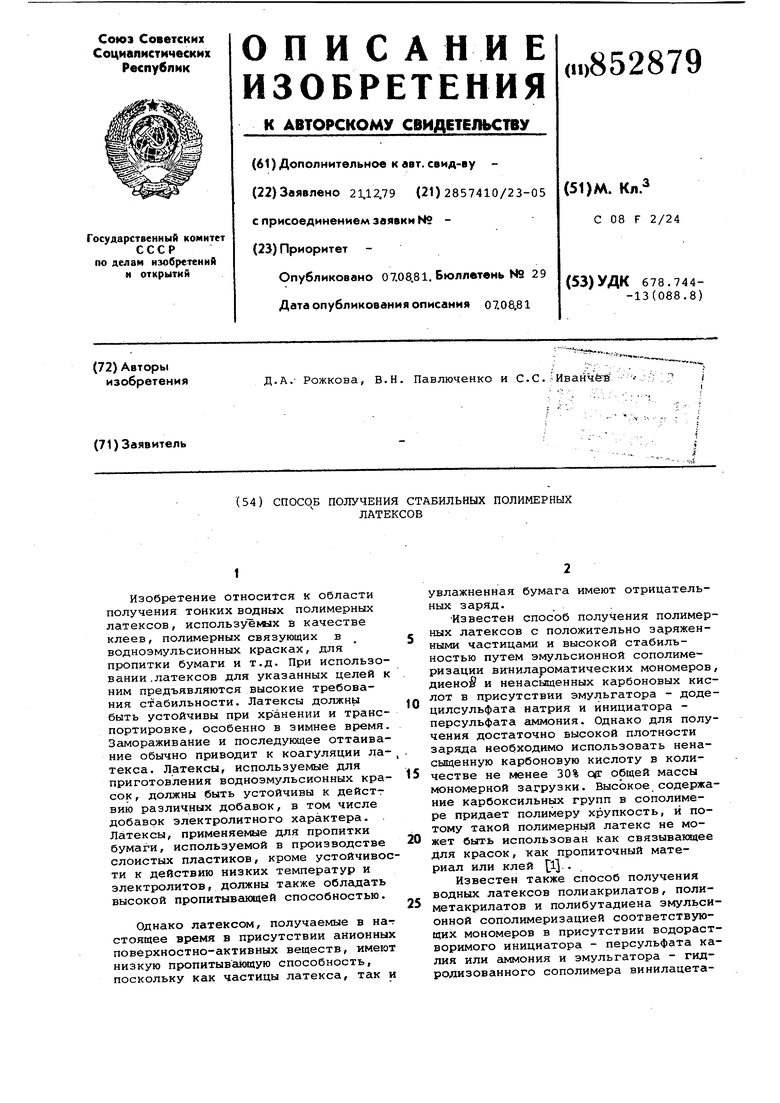

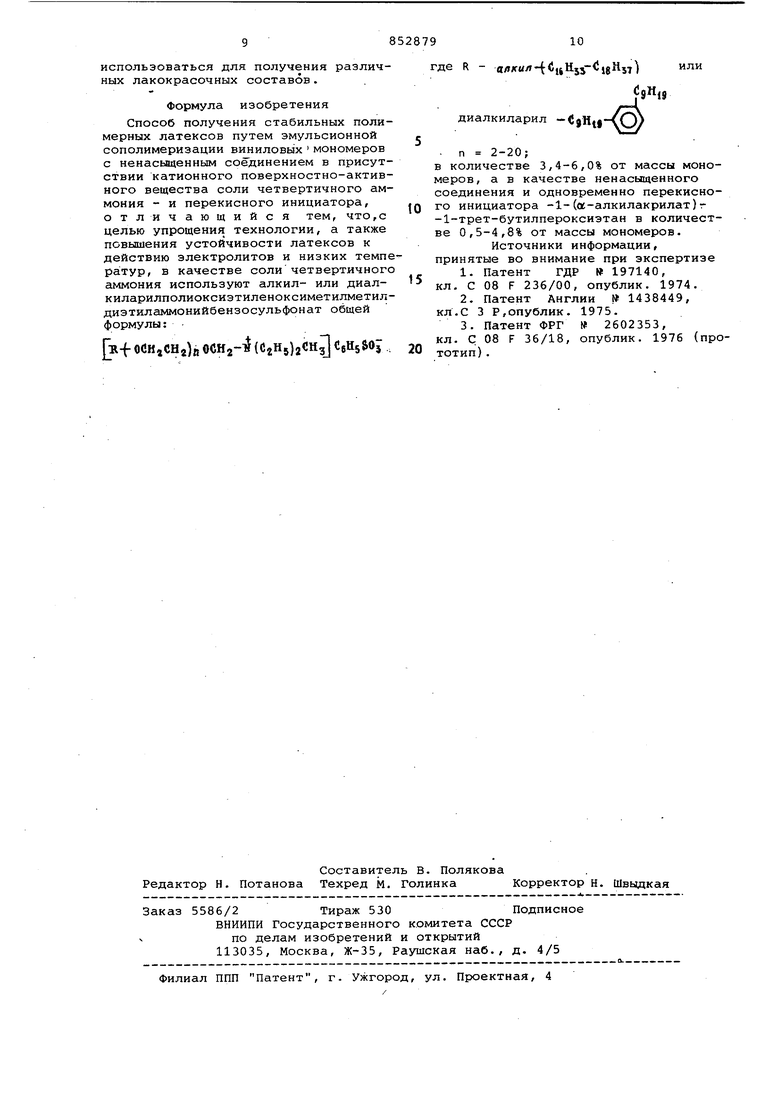

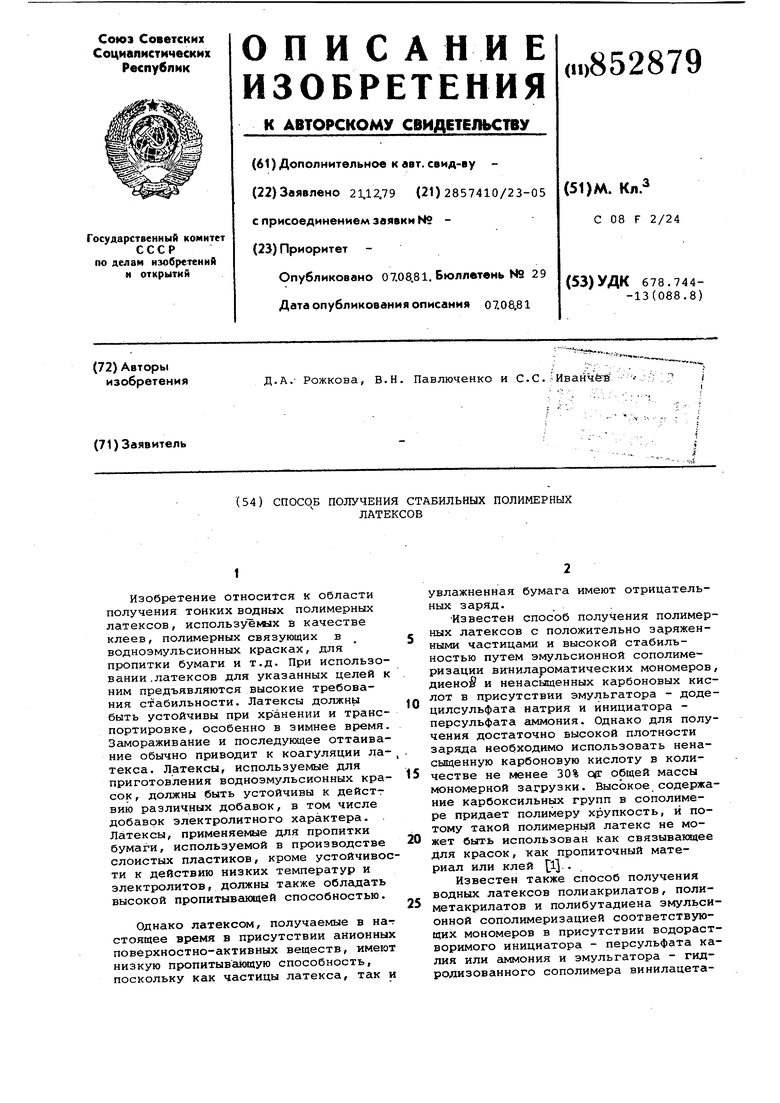

Поставленная цель достигается тем что в способе получения стабильных полимерных латексов путем эмульсионной сополимеризации виниловых мономеров с ненасыщенным соединением в присутствии катионного поверхностноактивного вещества - соли четвертичного аммония и перекисного инициатора, в качестве соли четвертичного аммония используют алкил- или диалкиларилполиоксиэтиленоксиметилметилдиэтиламмонийбензосульфоната общей формулы

jJR-f OCH-jCH2)n OCH2-N (С2Н5)2СНз CeHjSOj

15 где R - а/ л-«л- CijH.j5- 3jgH57) или

9(g

диалкилари;: -СдНгэЧО)

о

в количестве 3,4-6,0% от массы мономров, а в качестве ненасыщенного соеднения и одновременно перекисного инициатора используют 1-(QS-алкилакрилат-1-трет-бутилпероксиэтан в количестве 0,5-4,8% от массы мономеров.

Указанный алкилполиоксиэтилено- ксиметилметилдиэтиламмонийбензосульфат представляет собой смесь соединений, замещенных группами , , Hjg , Н у , разделение которых н индиJ идyaльныe вещества затруднительно. В предлагаемом способе получения ,стабильных латексов это соединение используется в виде смеси, содержаще примерно поровну каждого соединения.

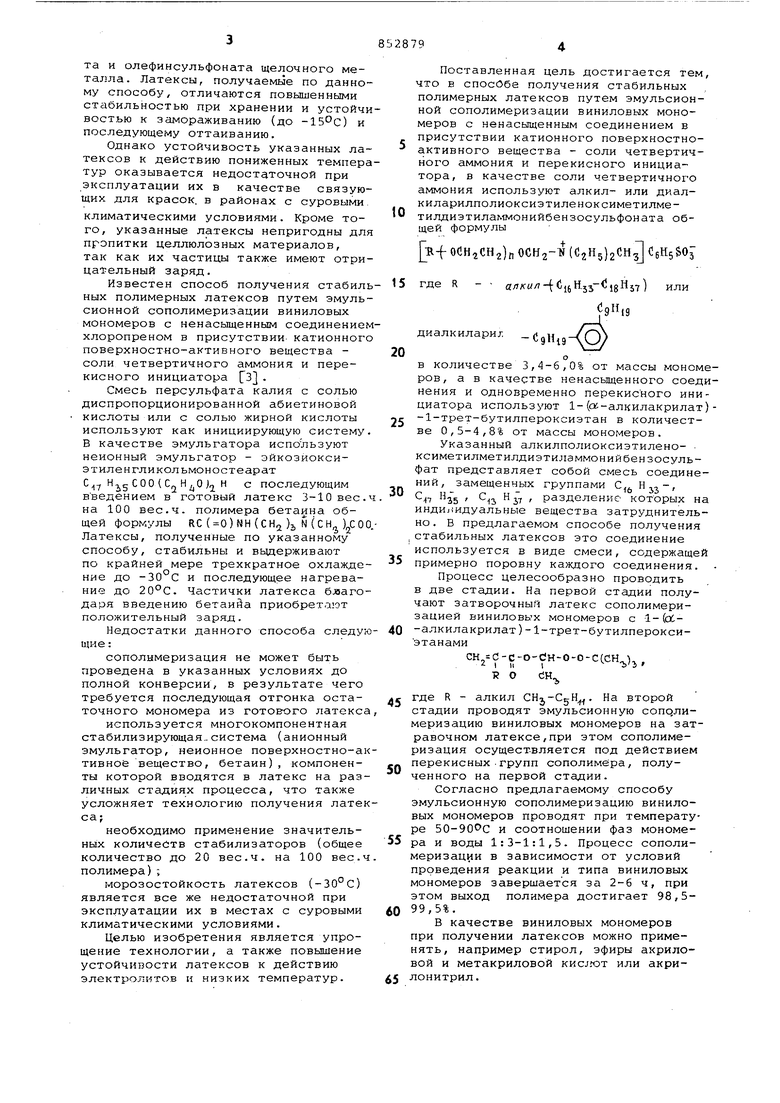

Процесс целесообразно проводить в две стадии. На первой стадии получают затворочный латекс сополимеризацией виниловьх мономеров с l-(ct-алкилакрилат)-1-трет-бутилпероксиэтанами

CH C-C-o-dH-0-o-c(CH,)j ,

Т о ен

где R - алкил CHj-CgH. На второй стадии проводят эмульсионную сопдлимеризацию виниловых мономеров на затравочном латексе,при этом сополимеризация осуществляется под действием перекисных-групп сополимера, полученного на первой стадии.

Согласно предлагаемому способу эмульсионную сополимеризацию виниловых мономеров проводят при температуре ЗО-ЭО с и соотношении фаз мономера и воды 1:3-1:1,5. Процесс сополимеризации в зависимости от условий проведения реакции и типа виниловых мономеров завершается за 2-6 ч, при этом выход полимера достигает 98,599,5%.

В качестве виниловых мономеров при получении латексов можно применять, например стирол, эфиры акриловой и метакриловой или акрилонитрил. Предлагаемый способ иллюстрируется следующими примерами. Пример 1. В реакционный сосуд, снабженный мешалкой, обратным холодильником, ToyCxoft для подачи инертного газа загружают 300 г (298,5% от суммарной массы мономеров воды и 6 г (5,97% от суммарной массы мономеров) катионного поверхностно-активного вещества, представляющего собой смесь .гексадецил-, гептадецил, и октадецилдиоксиэтиленоксиметилметилдиэтиламмонийбензосульфонатов структурной формулы 1.ьН ъ1оО«а йа), c,,H.,5-todH CK,,l5oeH,i-KriH,(C,H5)5 cibWb 03-. ,tocH3CH,,ociK,,-NCi(djH5Vie Hb$o После растворения поверхностно-актив ного вещества и нагрева раствора до 90°С в сосуд загружают 10 г (9,95% о суммарной массы мономеров) стирола и 0,5 г (0,49% от суммарной массы мономеров) 1-метакрилат-1-трет-бутилпероксиэтана структурной формулы. сн р сн йн,.с;-с-о-сн-о-о-С(сн,)2 и ведут сополимеризацию в течение 1,5 ч при темпратуре 90С. После этого загружают 90 г (89,55% от суммарной массы мономеров) стирола и продолжсоот процесс еще 4,5 ч. Процесс ведут при непрерывном токе инертного газа. Выход сополимера 98,9-%. Средний диаметр латексных частиц . 0,19 t 0,02 мкм. Латекс не коагулирует при введении 20 мае.ч. сульфата натрия на 100 мае.ч. сополимера. Латекс выдерживает 5 циклов замораживания до и последующего оттаивания без образования коагулюма. Пример 2. Процесс ведут по технологии, описанной -в примере 1. В реактор загружают 300 (294%) мае.ч. воды и 6 мае.ч. (5,9%) 2,4-динонилфенилдекаоксиэтиленоксиметилметилдиэтиламмонийбензосульфоната структурной формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реакционноспособных бутилакрилатных каучуков | 1978 |

|

SU943247A1 |

| Способ получения карбоксилатных латексов | 1983 |

|

SU1174442A1 |

| Способ получения сополимеров стирола | 1987 |

|

SU1512978A1 |

| Способ получения ударопрочных сополимеров | 1982 |

|

SU1014839A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1002319A1 |

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| Способ получения латексов сополимеров бутадиена | 1985 |

|

SU1316997A1 |

| Способ получения латекса сополимера бутадиена с 2-метил-5-винилпиридином | 1981 |

|

SU960194A1 |

| Способ получения синтетических латексов | 1983 |

|

SU1142481A1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1976 |

|

SU584523A1 |

сэН19- Ч 6(,oOCtt2-N lH5((J2H5)2

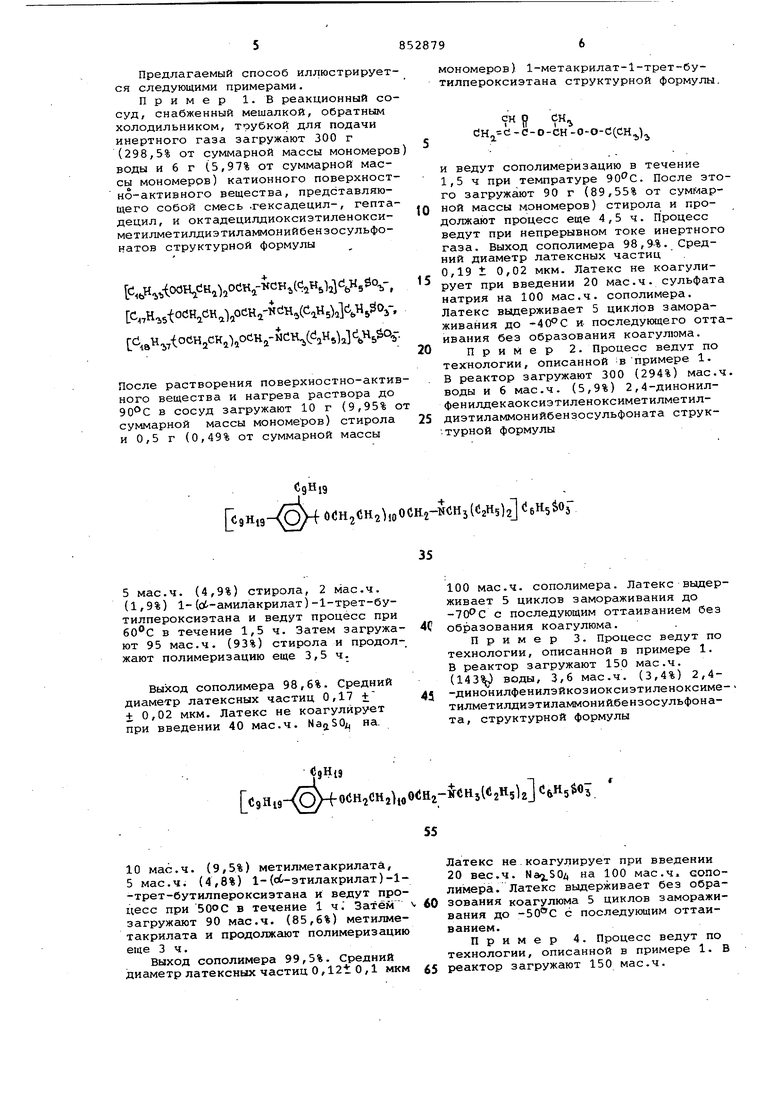

5 мае.ч. (4,9%) стирола, 2 мае.ч. (1,9%) 1- (ot-амилакрилат) -1-трет-бутилперокеиэтана и ведут процесе при в течение 1,5 ч. Затем загружают 95 мае.ч. (93%) стирола и продолжают полимеризацию еще 3,5 ч.

Выход сополимера 98,6%. Средний диаметр латекеных чаетиц 0,17 + i 0,02 мкм. Латекс не коагулирует при введении 40 мае.ч. на.

CgHis- -f OfiH CHj toOdHj-KCHsitijUgU

10 мае.ч. (9,5%) метилметакрилата, 5 мае.ч. (4,8%) 1-(оС-этилакрилат)-1-трет-бутилпероксиэтана и ведут продеее при БОос в течение 1 ч. Затем загружают 90 мае.ч. (85,6%) метилметакрилата и продолжгиот полимеризацию еще 3ч.

Выход сополимера 99,5%. Средний диаметр латексных чаетиц 0,121 0,1 мкм

100 мае.ч. сополимера. Латекс выдерживает 5 циклов замораживания до с поеледующим оттаиванием без образования коагулюма.

Пример 3. Процесс ведут по технологии, опиеанной в примере 1. В реактор загружают 150 мае.ч. (143 воды, 3,6 мае.ч. (3,4%) 2,4-динонилфенилэйкозиоксиэтиленоксиметилметилдиэтиламмоний.бензосульфоната, структурной формулы

Латеке не.коагулирует при введении 20 нее.ч. Na7.SOi, на 100 мае.ч. сополимера. Латеке выдерживает без образования коагулюма 5 циклов замораживания до -50®С с последующим оттаиванием.

Пример 4. Процесс ведут по технологии, описанной в примере 1. В реактор загружают 150 мае.ч.

(145,5%) воды, 6 мае.ч. (5,8%) 2,4-динонилфенилдекаоксиэтиленоксиметил, -бдН д

dgliig- О)40Ш,СИ2)100СЫ,-ТСС115 (CsHslz бЫ5

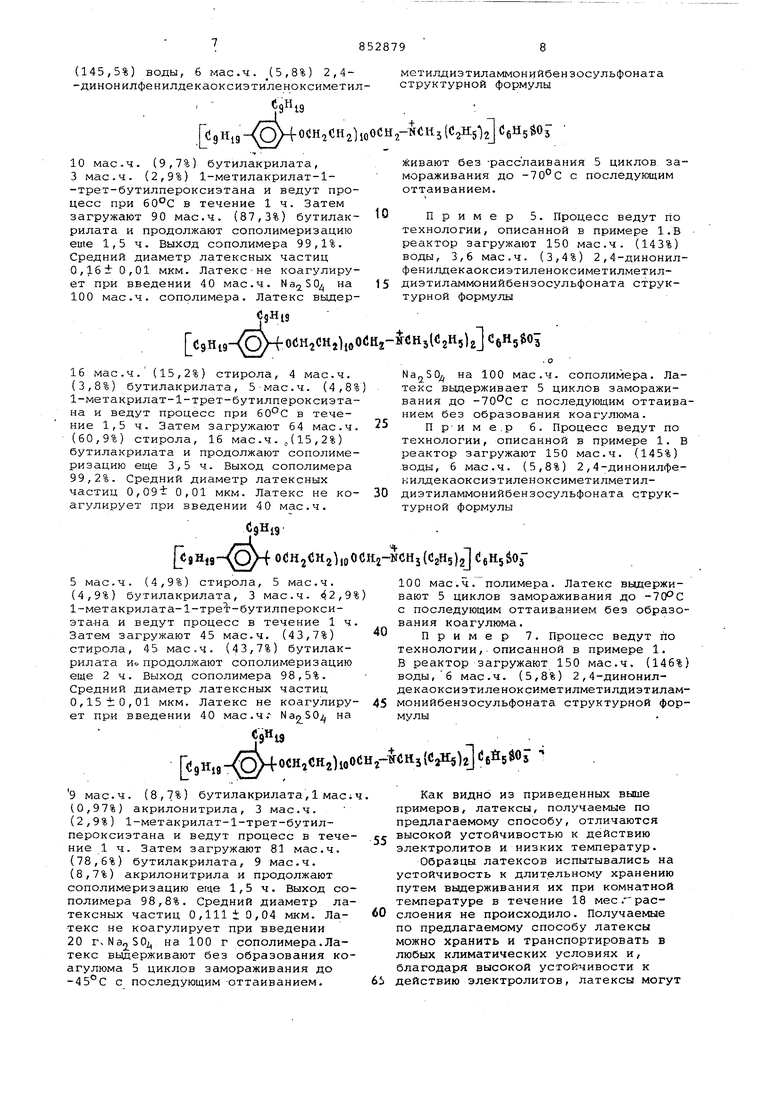

10 мае.ч. (9,7%) бутилакрилата, 3 мае.ч. (2,9%) 1-метилакрилат-1-трет-бутилперокеиэтана и ведут процесе при 60°С в течение 1 ч. Затем загружают 90 мае.ч. (87,3%) бутилакрилата и продолжают еополимеризацию еше 1,5 ч. Выход еополимера 99,1%. Средний диаметр латекеных чаетиц 0,16i 0,01 мкм. Латеке-не коагулирует при введении 40 мае.ч. на 100 мае.ч. еополимера. Латеке выдерCgHisc9Ht9- -(,CHi)(oOfiKj

16 мае.ч. (15,2%) стирола, 4 мае.ч. (3,8%) бутилакрилата, 5-мае.ч. (4,8% 1-метакрилат-1-трет-бутилпероксиэтана и ведут процесс при бО-С в течение 1,5 ч. Затем загружают 64 мае.ч. (60,9%) стирола, 16 мае.ч. ,(15,2%) бутилакрилата и продолжают еополимеризацию еще 3,5 ч. Выход сополимера 99,2%. Средний диаметр латекеных чаетиц 0,09 0,01 мкм. Латекс не коагулирует при введении 40 мае.ч.

CgHig

fjHia- W oOHjCHj ipOCHj-NCHj ()2 ifiHs Oj5 мае.ч. (4,9%) стирола,. 5 мае.ч. (4,9%) бутилакрилата, 3 мае.ч. 42,9%) 1-метакрилата-1-трет-бутилперокеиэта-на и ведут процеее в течение 1 ч. Затем загружают 45 мае.ч. (43,7%) етирола, 45 мае.ч. (43,7%) бутилакрилата Ио продолжают еополимеризацию еще 2 ч. Выход сополимера 98,5%. Средний диаметр латекеных частиц 0,15 ±0,01 мкм. ет при введении

9 мае.ч. (8,7%) бутилакрилата, мае;

(0,97%) акрилонитрила, 3 мае.ч.

(2,9%) 1-метакрилат-1-трет-бутилперокеиэтана и ведут процеее в течение 1 ч. Затем загружают 81 мае.ч.

(78,6%) бутилакрилата, 9 мае.ч.

(8,7%) акрилонитрила и продолжают еополимеризацию еще 1,5 ч. Выход сополимера 98,8%. Средний диаметр латекеных частиц 0,llli 0,04 мкм. Латекс не коагулирует при введении 20 ГчМа,, на 100 г сополимера.Латекс выдерживают без образования коагулюма 5 циклов замораживания до -45°С е поеледующим -оттаиванием.

метилдиэтиламмонийбензосульфоната структурной формулы

$о;

живают без -раеелаивания 5 циклов, замораживания до -70°С е поеледующим оттаиванием.

Пример 5. Процеее ведут rio технологии, описанной в примере 1.В реактор загружают 150 мае.ч. (143%) воды, 3,6 мае.ч. (3,4%) 2,4-динонилфенилдекаокеиэтиленокеиметилметилдиэтиламмонийбензоеульфоната структурной формулы

)

Na,Sp на 100 мае.ч. сополимера. Латекс выдерживает 5 циклов замораживания до -70-С с последующим оттаиванием без образования коагулюма.

Приме.р 6. Процесс ведут по технологии, описанной в примере 1. В реактор загружают 150 мае.ч. (145%) .воды, 6 мае. ч. (5,8%) 2,4-динонилфекилдекаоксиэтиленоксиметилметилдиэтиламмонийбензосульфоната структурной формулы

100 мае.ч. полимера. Латекс выдерживают 5 циклов замораживания до -70-С с поеледующим оттаиванием без образования коагулюма.

Пример 7. Процеее ведут по технологии, описанной в примере 1. В реактор загружают 150 мае.ч. (146%) воды,6 мае.ч. (5,8%) 2,4-динонилдекаоксиэтиленокеиметилметилдиэтиламКак видно из приведенных выше примеров, латекеы, пoлyчae 4ыe по предлагаемому споеобу, отличаются высокой устойчивостью к действию электролитов и низких температур.

Образцы латекеов иепытывались на устойчивость к длительному хранению путем выдерживания их при комнатной температуре в течение 18 мес. расслоения не происходило. Получаемые по предлагаемому способу латекеы можно хранить и транспортировать в любых климатических условиях и, благодаря высокой устойчивости к

действию электролитов, латекеы могут Латеке не коагулиру- 45 монийбензоеульфоната структурной фор40 мае.ч. на мулы . гСН211оОСНг- СНз{СгЫ5)2 йбЙ5$Оз использоваться для получения различных лакокрасочных составов. Формула изобретения Способ получения стабильных полимерных латексов путем эмульсионной сополимеризации виниловыхмономеров с ненасьвценным соединением в присутствии катионного поверхностно-активного вещества соли четвертичного аммония - и перекисного инициатора, отличающийся тем, что,с целью упрощения технологии, а также повышения устойчивости латексов к действию электролитов и низких темпе , в качестве соли четвертичного аммония используют алкил- или диалкиларилполиоксиэтиленоксиметилметилдиэтиламмонийбензосульфонат общей формулы: Vf оСН4СНг)й oCHj-iJ (CzHsJa H , де R - ал;г«лЧ 1иИ51 518 57) диалкиларил -ввНц-хОу . п 2-20; в количестве 3,4-6,0% от массы мономеров, а в качестве ненасыщенного соединения и одновременно перекисного инициатора -1-(а-алкилакрилат)г -1-трет-бутилпероксиэтан в количестве 0,5-4,8% от массы мономеров. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР № 197140, кл. С 08 F 236/00, опублик. 1974. 2.Патент Англии № 1438449, кл.С 3 Р,опублик. 1975. 3.Патент ФРГ 2602353, кл. С 08 F 36/18, опублик. 1976 (прототип) .

Авторы

Даты

1981-08-07—Публикация

1979-12-21—Подача