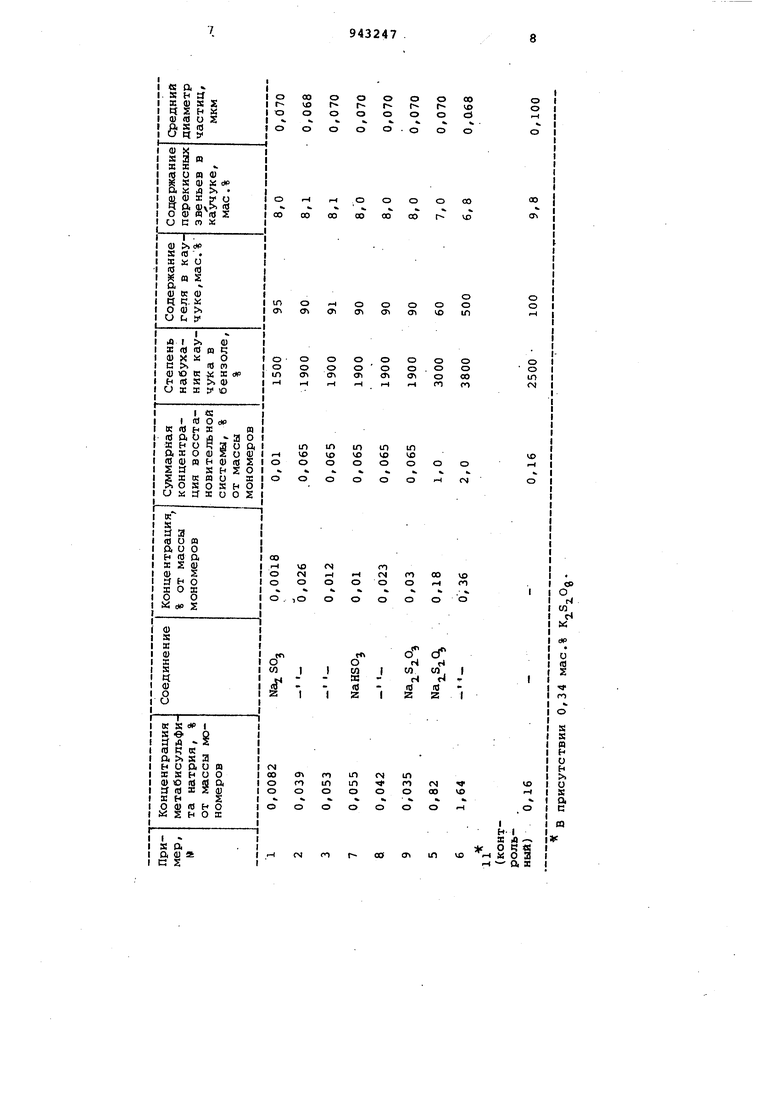

Изобретение относится к получений реакционноспособных каучуков, в част ности бутилакрилатных, которые находят применение, для получения атмосферостойких ударопрочных сополимеров стирола методом эмульсионной полимеризации. Известен способ получения реакционноспособных алкилакрилатных каучуков путем эмульсионной сополимеризации алкилакрилатов (в частности, бутилакрилата) с бифункциональными акриловыми мономерами, такими, как j8-xлopэтил- или глицидилметакрилат 1 . Недостатком указанного способа является то, что полученные в соот ветствии с ним каучуки не структури розаны (и поэтому полностью растворяются в органических растворителях и мономерах). Coпoли epы, полученные привитой сополимеризацией стирола и акрилонитрила с неструктурированны несшитыми каучуками обладают недостаточно высокими физико-механическими свойствами, следовательно,указанные реакционноспособные каучуки нуждаются в дополнительной обработке с целью сшивки (структурирования Наиболее близким к предлагаемому по .технической сущности и достигаемому результату является способ получения реакционноспособных бутилакрилатных каучуков эмульсионной сополимеризацией бутилакрилата с 1-(с.-алкилакрилат) -1-трет-бутилпероксиэтаном в присутствии инициирующей системы при порционной загрузке исходных компонентов 2. В этом случае происходит структурирование реакционноспособногоi каучука за счет частичного распада перекисных групп ссмономера в процессе синтеза. Однако распад rtepeкисных групп происходит нерегулируемым образом, из-за чего не удается получить каучук с заданным содержанием сшитой, нерастворимой части (гель-фракции) и с определенной степенью структурирования, а также направленно менять эти параметры путем изменения условий полимеризации.. . Целью изобретения является обеспечение возможности регу.лирования содержания гель-фракции и степени структурирования конечного продукта. Цель достигается тем, что процесс сополимеризации проводят в присутстВИИ инициирующей системы, состояще из 0,008-1,640 мас.% от сомономеров метабисульфита натрия и 0,0020,360 мас,% от сомономеров соединения общей формулы где X 1-2; у 0-1; Z 1-2, при чем количество инициирующей системы определяют по формуле Ig У )-1д 2300 ig С Та г - ig (G+200)-lq 260 ig С - - 0,04 где С - количество инициирующей системы, мас.%; oi. - степень набухания конечного продукта, мас,%; G - содержание гель-фракции в конечном продукте, мас.%. Степень структурирования каучука характеризуемая степенью набухания каучука в бензоле, и содержание гел в каучуке регулируют способом в дос таточно широких пределах: степень набухания от 1500 до 3000% и содер жание геля от 50 до 100 мас.%. Процесс сополимеризации бутилакрилата и 1-(ai-алкилакрилат)-1-трет-бутилпероксиэтанов проводят при 20-40°С в присутствии 0,0081,640% (от массы мономеров) метабисульфита натрия и 0,002-0,360 мас.% соединения при порционной загрузке мономеров. В качестве эмульгатора применяют анионогенные поверхностно-активные вещества, например алкилсульфонаты натрия. В ка честве 1- (о -алкилакрилат) -1-трет-бутилпероксиэтана используют вещества общей формулы В О СН, СН2 С-С-0-СН-0-0-С(СНз1з где R - алкил, СН, , -о 5 11 Пример 1. В термостатируемый (20С) реакционный сосуд, снаб женный мешалкой, обратным холодильником и трубкой для подачи инертно газа, загружают 360 г (109 мас.%) воды, 4,95 г (1,51 мас.%) алкилсул фоната ( 1,40 г (0,42 мас. буры . После растворения эмульгатора и буры в реактор загружают при перемешивании 60 г (18,2 мас.%) бутилакрилата и 6 г (1,82 мас.%) 1 метакрилат-1-третбутилпероксиэтана и производят эмул гирова ние и продувку реакционной смеси инертным газом (аргон) в течение. 10 мин. Затем загружают иниц рующую систему, состоящую из 0,027 (0,0082 мас.%) метабисульфита натрия и 0,006 г (0,0018 мас.%) сульфи натрия и ведут реакцию при непреры ном токе инертного .газа. Через 1 ч от начала реакции (от момента загрузки восстановительной система-в реакционную смесь) вводят вторую порцию мономеров 75 г (22,7 1иас.%) бутилакрилата и 7,6 г (2,27 мас.%) 1-метакрилат-1-трет-бутилпероксиэтана. Через 2 ч от начала реакции добавляют третью порцию мономеров - 90 г (2,73 мас.%) бутилакрилата и 9 г (2,73 мас.%) 1-метакрилат-1-трет-бутилпероксиэтана. Через 3 ч от начала полимеризации вводят четвертую порцию мономеров 75,0 г (22,7 мас.%) бутилакрилата и 7,5 г (2,27 мас.%) 1-метакрИ1лат-1-трет-бутилпероксиэтана. Через 4 ч от начала реакции синтез заканчивают. Полученный латекс имеет следующие характеристики: сухой остаток 43%, средний диаметр частиц 0,070 мкм. С целью определения степени набухания и содержания геля латекс бутилакрилатного каучука коагулируют этиловым спиртом (десятикратным объемом) промывают полученный каучук спиртом, фильтруют, сушат на воздухе и в вакуум-сушильном шкафу (при 20С) до постоянного веса. Свойства полученного каучука следующие: Содержание звеньев перекисного мономера в каучуке,мае.%8,0 Степень набухания в бензоле, %-1500 Содержание геля,%95 Пример 2. Сополимеризацию проводят так же, как в цримере 1, НО добавляя в реакционную смесь инициирующую систему с другим количественным содержанием ее компонентов - 0,13 г (0,039 мас.%) метабисульфита натрия и 0,086 г (0,026 мас.%) сульфита натрия. Свойства полученного латекса: сухой остаток 44,8%, средний диаметр частиц 0,068 мкм. Свойства каучука следующие: Содержание звеньев перекисного мономера в каучуке,мае.%8,1 . Степень набухания в бензоле, %1900 Содержание нерастворимой части, %90 Пример 3. Сополимеризацию проводят так же, как в примере 1, но с инициирующей системой, состоящей из 0,175 г (0,053 мас,%) метабисульфита натрияt и 0,040 г (0,012 мас.%) сульфита натрия. Свойства полученного латекса: сухой остаток 44,8%, средний диаметр частиц 0,070 мкм. Свойства каучука: Содержание звеньев перекиснсрго мономера в каучуке, мас.%8,1 Степень набухания в бензоле,%1900 Содержание геля,%91 Пример 4. Сополимеризацию проводят , как в примере 1, используя в качестве перекисного с мономера 1-(с ;-амилакрилат) -1-трет-бутилпероксиэтан. Свойства полученного латекса: с хой остаток 45%; средний диаметр частиц 0,068 мкм. Свойства каучука: Содержание звеньев перекисного мономера в каучуке, мас.%8,2 Степень набухания в бензоле,%1900 Содержание нерастворимой части, %90 Пример 5. Сополимеризацию проводят так же, как в примере 1, с инициирующей системой, состоящей из 2,7 г (0,82 мас.%) метабисульфи натрия и 0,6 г (0,18 мас.%) сульфи натрия. Свойства полученного латекса: сухой остаток 44,8%, средний диаме части 0,070 мкм. Свойства каучука: Содержание звеньев перекисного мономера в каучуке, мае . %7, О Степень набухания . в бензоле,%3000 Содержание геля,%60 Пример 6. Сополимеризацию проводят так же, как в примере 5, с инициирующей системой, состоящей из 5,4 г (1,64 мас.%) метабисульфи натрия и 1,2 г (0,36 мае.%) сульфи натрия. Свойства полученного латекса: сухой остаток 44,8%, средний диаме частиц 0,068 мкм. Свойства каучука: Содержание звеньев перекисного мономера а каучуке, мас.%6,8 Содержание геля,% Степень набухания в бензоле, %3800 Содержание геля,%50 Пример 7. Сополимериз ацию проводят так же, как в примере 2,н с инициирующей системой, состоящей из 0,185 г (0,055 мас.%) метабисул фита натрия и 0,03 г (0,01 мас.%) бисульфита натрия. Пример 8. Сополи1«Еризацию проводят так же, как в примере 7, но с инициирующей системой, состоя щей из.0,139 г (0,042 мас.%) метабисульфита натрия и 0,076 г ( мас.%) бисульфита натрия. Пример 9. Сополимеризацию проводят так же, как в примере 1, но с инициирующей системой, состоя щей из 0,115 г (0,035 мас.%) метаисульфита натрия и 0,1 г (0,03 мас.%) исульфита натрия. Свойства полученных латексов (примеры 7-9): сухой остаток 44,9%, редний диаметр частиц 0,070 мкм. Свойства каучука: Содержание звеньев перекисного мономера в каучуке, мас.% 8,0 Степень набухания в бензоле, %1900 Содержание геля,%90 Примерю. Сополимеризацию проводят так же, как в примере 7, но с инициирующей системой, состояей из 0,672 г (0,2 мас.%) метабисульфита натрия и 0,198 г (0,06 мас,%) бисульфита натрия. Свойства полученного латекса: сухой остаток 45%, средний диаметр частиц 0,070 мкм. Свойства каучука: Содержание звеньев перекисного мономера в каучуке, мас.%7,8 Степень набухания в бензоле,%.2300 Содержание геля,%74 Пример 11 (контрольный), Сополимеризацию бутилакрилата и 1-метакрилата-1-трет-бутилпероксиэтана проводят в эмульсии аналогично примеру 1, но добавляя в реакционную смесь инициирующую систему, состоящую из 1,12 г (0,34 мас.%) персульфата калия и 0,53 г (0,16 мас.%) метабисульфита натрия. Свойства полученного латекса: сухой остаток 44,8%, средний диаметр частиц 0,100 мкм. Свойства каучука: Содержание звеньев перекисного мономера в к аучуке, мае.%9,8 Степень набухания в бензоле,%2500 Содержание геля,%100 Данные о влиянии концентрации инициирующей системы на свойства конечного продукта приведены в таблице. Таким образом, предлагаемое изобретение обеспечивает возможность регулирования содержания геля в каучуке и степень структурирования каучука в заданных пределах, что имеет большое значение при дальнейшем использовании полученных каучуков для синтеза ударопрочных сополимеров, свойства которых в значительной мере определяются этими параметрами Применение латексов, полученных предлагаемым способом, например, для синтеза атмосферостойких пластиков за счет снижения расходов на инициирующую систему дает экономический эффект 1 р на 1 т пластика. Кроме того, повышается качество атмосферостойких пластиков.

о о

1Л N

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стабильных полимерныхлАТЕКСОВ | 1979 |

|

SU852879A1 |

| Способ получения ударопрочных сополимеров | 1982 |

|

SU1014839A1 |

| АКРИЛ-СИЛИКОНОВЫЕ ГИБРИДНЫЕ МОДИФИКАТОРЫ УДАРНОЙ ВЯЗКОСТИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ НА ОСНОВЕ ВИНИЛХЛОРИДНОЙ СМОЛЫ | 2004 |

|

RU2289595C2 |

| СОПОЛИМЕР НА ОСНОВЕ ВИНИЛАЦЕТАТА И БУТИЛАКРИЛАТА В КАЧЕСТВЕ ПОЛИМЕРНОЙ ОСНОВЫ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1786811A1 |

| АКРИЛОВЫЙ СОПОЛИМЕР ДЛЯ ИЗГОТОВЛЕНИЯ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1777337A1 |

| СОПОЛИМЕР НА ОСНОВЕ ВИНИЛАЦЕТАТА И БУТИЛАКРИЛАТА В КАЧЕСТВЕ ПОЛИМЕРНОЙ ОСНОВЫ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1757215A1 |

| КОМПОЗИЦИЯ АКРИЛ-СИЛИКОНОВОГО КОМПЛЕКСА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2006 |

|

RU2348658C2 |

| Способ получения модифицированных сополимеров | 1972 |

|

SU446514A1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ИМЕЮЩИЕ ВЫСОКУЮ УДАРНУЮ ПРОЧНОСТЬ И ХОРОШИЙ ВИД | 2006 |

|

RU2434902C2 |

| Привитой сополимер в качестве модифицирующей добавки для повышения ударопрочности полиметилметакрилата и способ его получения | 1976 |

|

SU584513A1 |

VD

гН

о

«р

о н

i

ар

и

HI

ял -.

ос; «I

I :о 3

а я

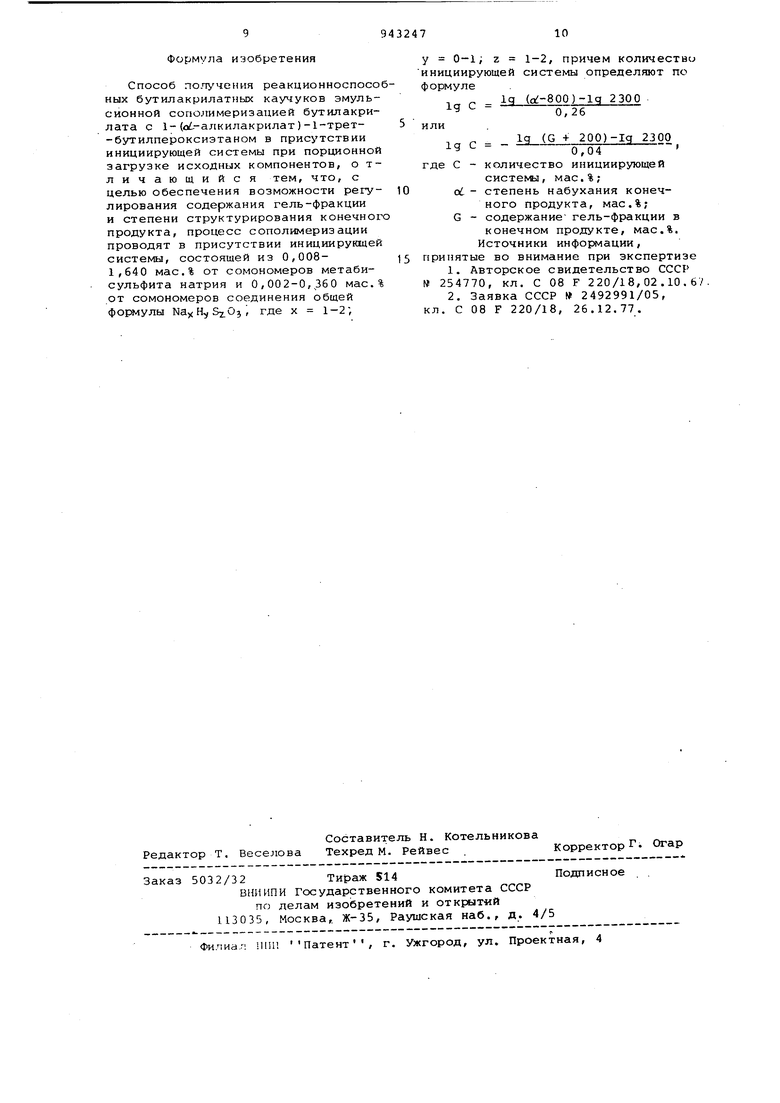

Формула изобретения

Способ получения реакционноспособных бутилакрилатных каучуков эмульсионной сополимеризадией бутилакрилата с 1-(« -алкилакрилат )-1-трет-бутилпероксиэтаном в присутствии инициирующей системы при порционной загрузке исходных компонентов, о тличающийся тем, что, с целью обеспечения возможности регулирования содержания гель-фракции и степени структурирования конечного продукта, процесс сополимериэации проводят в присутствии инициирующей системы, состояшей из 0,0081,640 мас.% от сомономеров метабисульфита натрия и 0,002-0,360 мас.% от сомономеров соединения общей формулы Nay Ну 82.03) где х 1-2;

1-2, причем количество системы определяют по

(a:-800)-lg 2300 0,26

или

то г ig (G + 200)-Ig 2300 0,

где С - количество инициирующей

системы, мас.%; степень набухания конечного продукта, мас.%; G - содержание гель-фракции в конечном продукте, мас.%. Источники информации, принятые во внимание при экспертиз

№ 254770, кл. С 08 F 220/18,02.10.

Авторы

Даты

1982-07-15—Публикация

1978-04-24—Подача