(5) СПОСОБ НАВЕДЕНИЯ НАРУЖНОЙ СВАРОЧНОЙ ГОЛОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| РАЗРЕЗНАЯ ШАЙБА РАБОЧЕГО КАЛИБРА ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 1966 |

|

SU214485A1 |

| Способ получения спиральношовных труб из стальной катаной полосы | 1986 |

|

SU1704879A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1143481A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| Способ сварки труб большого диаметра | 2018 |

|

RU2697530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

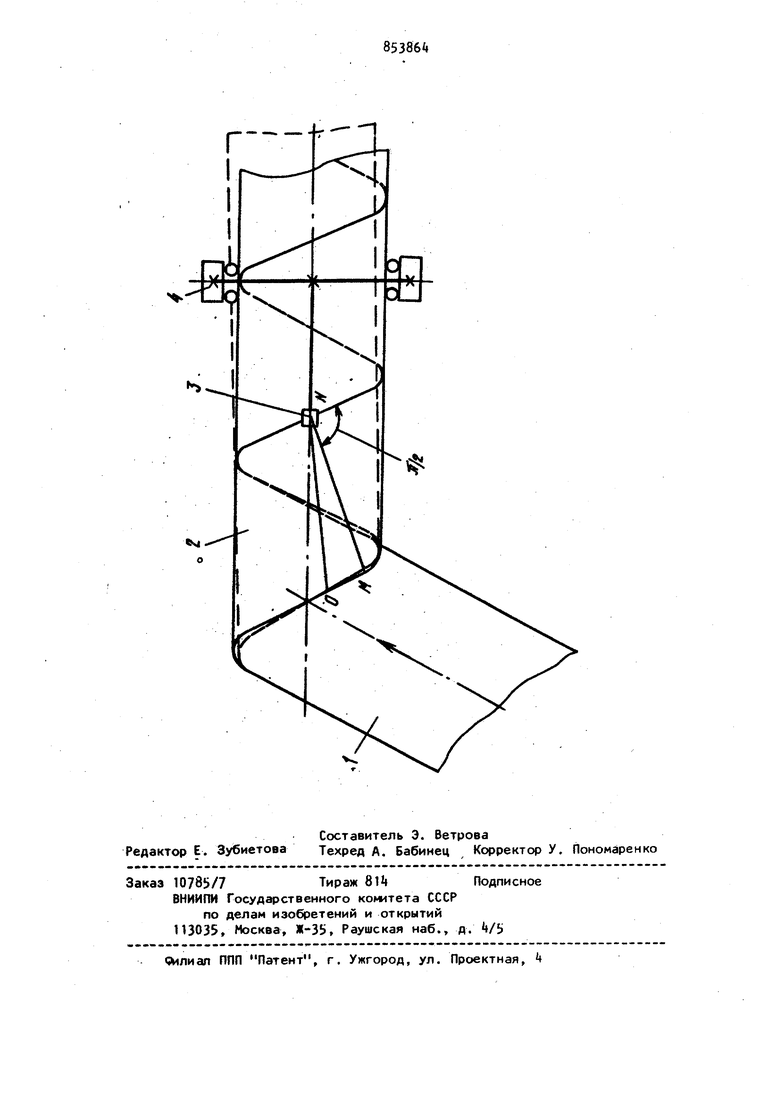

Изобретение относится к области автоматизации металлургических процессов и может найти применение для автоматического наведения наружной сварочной головки или других техноло гических устройств на сварной шов в процессе формовки и сварки спираль ношовных труб. Заготовкой для спиральнсшовных труб является горячекатанная стальная лента в рулонах. Как правило, лента имеет ребровую кривизну, так называемую серповидность, которая возникает в процессе горячей прокатки ленты. Серповидность ленты является глав ной причиной смещения стыка свариваемых кромок и сварного шва относител но электрода сварочных головок. Для обеспечения требуемого 4 ачества свар ного шва необходимо непрерывно корректировать положение сварочных голо вок относительно его оси с достаточно высокой точностью (не ниже 1,5 им Известны различные способы наведения сварочной головки. Эти способы основаны на использовании например, копирной линии, нанесенной на формуемой ленте эквидистантно ее кромке и в непосредственной близости от нее ГО Этот способ требует нанесения на ленте когмрной линии (риски) механическим способом , что в значительной мере усложняет устройство, реализующее данный способ. Кроме того запыленность риски в значительной мере снижает точность и надежность наведения сварочной головки. Наиболее близким по технической сущности и достигаемому эффекту к данному способу является способ наведения наружной сварочной головки на сварной шов в процессе сварки спиральношовных труб при котором слежение за положением сварного шва в точке сварки осуществлярот путем копирования кромки свободного витка формуемой трубы 2. 385386 В этом способе копирование осуществляют в точке, расположенной на перпендикуляре, проходящем через точ ку сварки. Известный способ основан на том, 5 что в качестве копирной линии используют противоположную привариваемой кромку ленты, которая эквидистантна оси сварного шва при постоянной ширине ленты . В этом случае отре- 0 зок линии .перпендикулярный к оси сварного шва между точкой наведения наружной сварочной головки и точкой копирования свободного витка, представляет собой ширину ленты. При этом ши рину ленты можно действительно с до таточной точностью принять постоянной . Известный способ обладает одним существенным недостатком, а именно низкой точностью. Это объясняется следующим фактором. При формовке серповидной ленты непрерывно изменяется зазор между свариваемыми кромками, так называемой, сварочный зазор. Регулирование его обеспечивается поворотом трубы в горизонтальной плоскости. В процессе поворота трубы свободный виток ее деформируется и KpossKa его смещается, как бы поворачивается вокруг нейтральной (неподвижной) точки, при этом смещается и точка расположенная на перпендикуляре к ос шва (точка копирования по известном способу).Это смещение точки копирования вызывает повышенную ошибку на ведения на сварной шов. Практически известный, способ приг ден только для станов, на которых регулирование сварочного зазора обеспечивают приращением угла входа ленты, т.е. без перемещения . Целью изобретения является повыше ние точности наведения наружной сва рочной головки на сварной шов, а тем самым и повышение качества сварного шва. Поставленная цель достигается тем что когмрование кронки свободного витка фсчэмуемой Трубы осуществляют в точке, смещенной от перпендикуляра к оси сварного шва, восстановленного в точке сварки в сторону, обратную направлению подачи полосы, образующей свободный виток, на определенное для каждого сортамента Труб расстояние. Эта точка совпада ет с нейтральной точкой в процессе регулирования сварочного зазора путем поворота трубы в горизонтальной плоскости, Предлагаемый способ поясняется чертежом, где изображены: формуемая лента 1, труба 2, точка 3 наведения на сварной шов, где должна обеспечиваться сварка наружной головкой, жестко соединенной с электроприводным люнетом 4, перпендикуляр MN к оси шва в точке 3, точка О копирования кромки свободного витка формуемой трубы, смещенная от Гперпендикуляра MN на расстояние по кромке витка (). Предлагаемый способ осуществляется в следующей последовательности. В процессе формовки серповидность ленты 1 вызывает поперечные смещения сварного шва в точке 3 относительно сварочной головки. При этом для поддержания постоянным сварочного зазора трубу .2 смещают с помощью люнета в горизонтальной плоскости. В процессе перемещения трубз 2 свободная кромка свободного витка деформируется, как бы разворачивается вокруг нейтральной (неподвижной) точки 0. С помощью датчика механического перемещения непрерывно контролируют смещение точки О и по сигналу на его выходе вырабатывают сигнал управления для наведения наружной сварочной головки на ТОЧКУ 3 на оси сварного шва. Пример . Рассмотрим реализацию способа при сварке труб 0 1020 мм из ленты шириной В ТбОО мм с серповидностью до f 15 мм на 10 пог.м. Угол формовки 30°. В процессе поворота трубы точка М перпендикуляра смещается относительно нейтральной точки. Повороту трубы на О, , что соответствует серповидности ленты в допустимых пределах (f 15 мм), соответствует смещение точки М, определяемое сЬотношением iiX CW Sirt 0,5-631-0,0097 5,Бмм, где ОМ - хорда дуги длиной Е 680мм . По известному соотношению для сектора Збо- мм2-5-fO-61H4-,14-510 Таким образом, ошибка наведения сварочной головки путем копировани кромки свободного витка в точке, ле жащей на перпендикуляре к оси шва, т.е. копирования по ширине ленты, составляет при допустимой серповидности 5,5 мм, что не допустимо При наведении сварочной головки путем копирования кромки свободног витка в нейтральной (неподвижной) точке О вносится ошибка, определяемая серповидностью на длине кромки Для трубы J0 020 мм эксперимента но установлено, что Е Ь80 мм. Поскольку стрела прогиба серпови ности на базе а определяется формулойа йг где г- радиУс кривизны к эомки, то стрела прогиба на базе 2t 1360 мм. составляет ОД7ММ. /iOOOOS l,ie j иъбо J Таким образом, предлагаемый способ обеспечивает значительно большую точность наведения наружной сва рочной головки, что подтверждается проведенными сравнительными экспери ментами. Внедрение, данного изобретения позволит повысить точность нанесения наружного сварного шва и тем самым обеспечить возможность улучшить качество сварного шва и автоматизировать процесс сварки. Качество сварного шва является одним из главных условий для отнесения труб или к более высокому разг ряду газопроводных или для перевода в более низший разряд - водопроводных. Формула , изобретения Способ наведения наружной сварочной головки на сварной шов в гфоцессе сварки спиральношовных труб, при котором слежение за положением сварного шва в точке сварки осуществляют путем копирования кромки свободного витка трубы, отличающийся тем, что, с целью повышения точности наведения, копирование кромки осув ествляют в точке, смененной от перпендикуляра к оси сварного шва в точке в сторону, обратную направлен нию подачи полосы, обравую1цей сво бодный виток, на определенное для каж дого сортамента труб расстояние. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР М- kkBQ33, кл. В 23 К 9/10, 1970. 2.Патент ФРГ № , кл. В 23 К 7/10, 1976.

Авторы

Даты

1983-01-23—Публикация

1979-02-23—Подача