1

Изобретение относится к области термообработки проката.

Известна установка для обработки проката, содержащая закалочные ванны, приспособление для приема и разрезки проката, толкатель для выдачи каждого отрезка проката на соответствующую раму, устройства для предотвращения коробления отрезков проката в процессе закалки.

Основным недостатком известной установки является его цикличная работа, а также необходимость в отдельных механизмах для резки проката на мерные штуки и высадки головок.

Цель изобретения - осуществление резки проката, закалки, правки и высадки головок на заготовках при непрерывном вращении ротора.

Это обеспечивается за счет того, что на роторе установлены рабочие барабаны и кулачки фасонного профиля для управления через обкатывающий ролик и систему рычагов подвижными ножами и пуансонами для высадки головок на заготовках; механизм максимального раскрытия ножей, выполненный в виде эксцентричных втулок с рычагами и рукоятками, на которые насажены качающиеся кривошипы, на одном конце каждого из которых закреплен обкатывающий ролик, а на другом- шатун и ползун с подвижным ножом и пуансоном; механизм компенсации натяжения

2

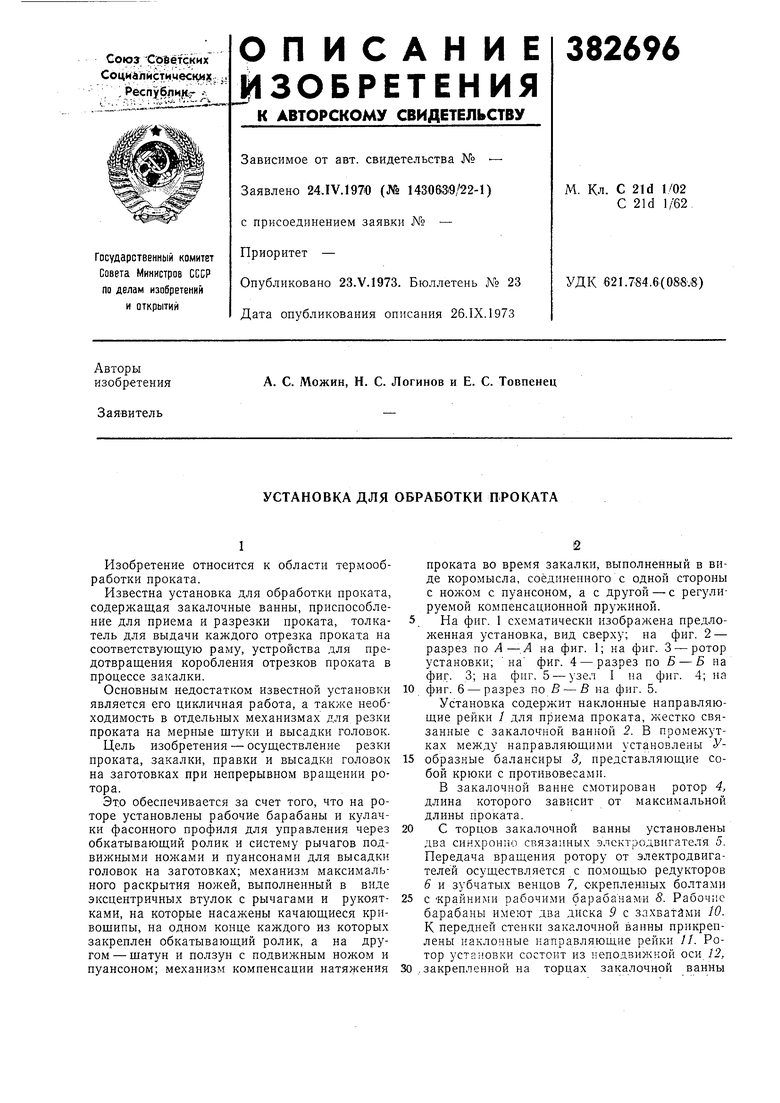

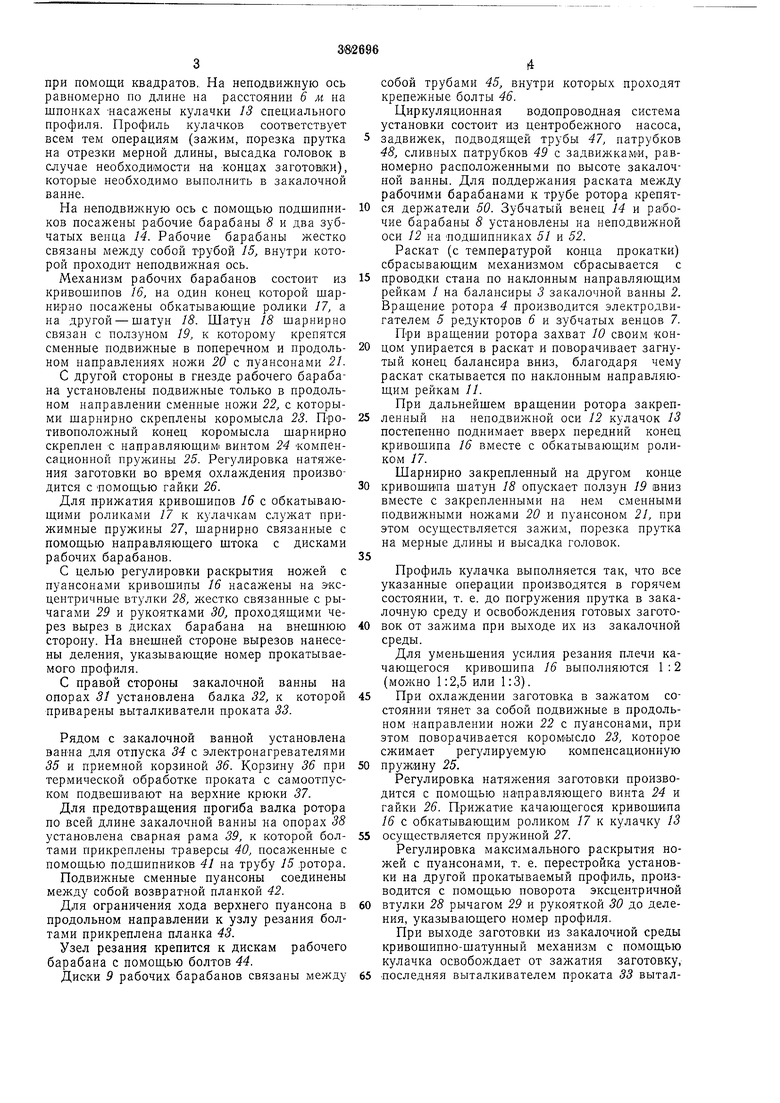

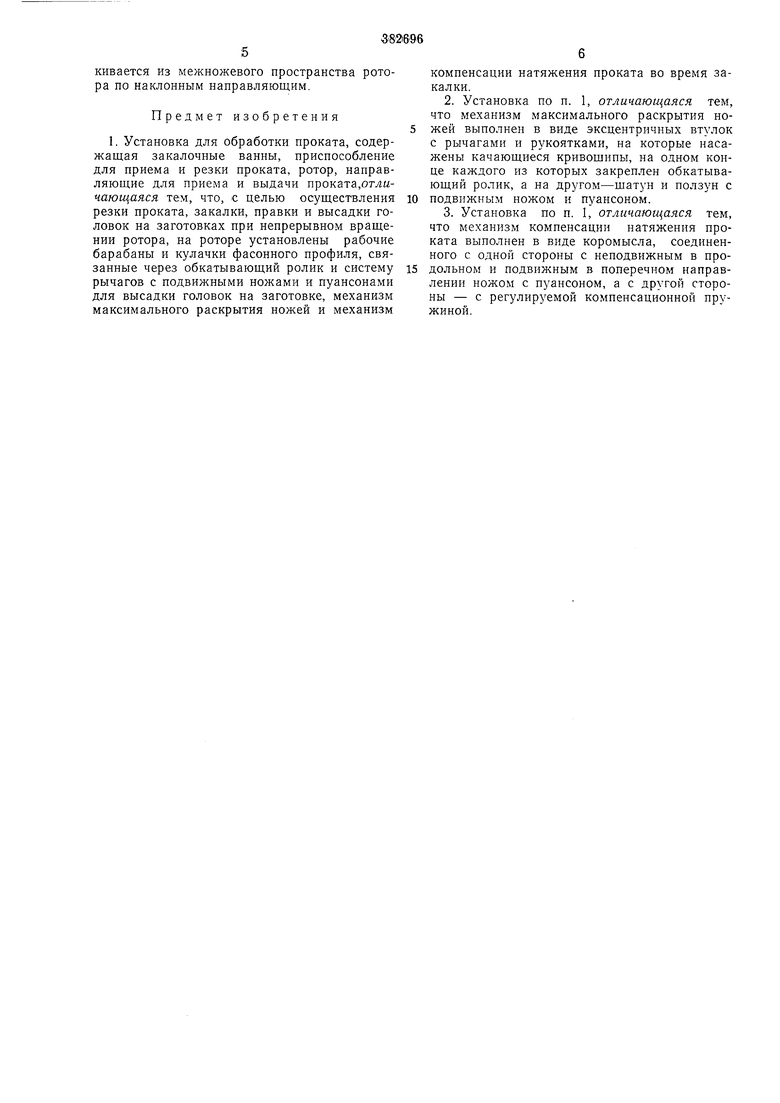

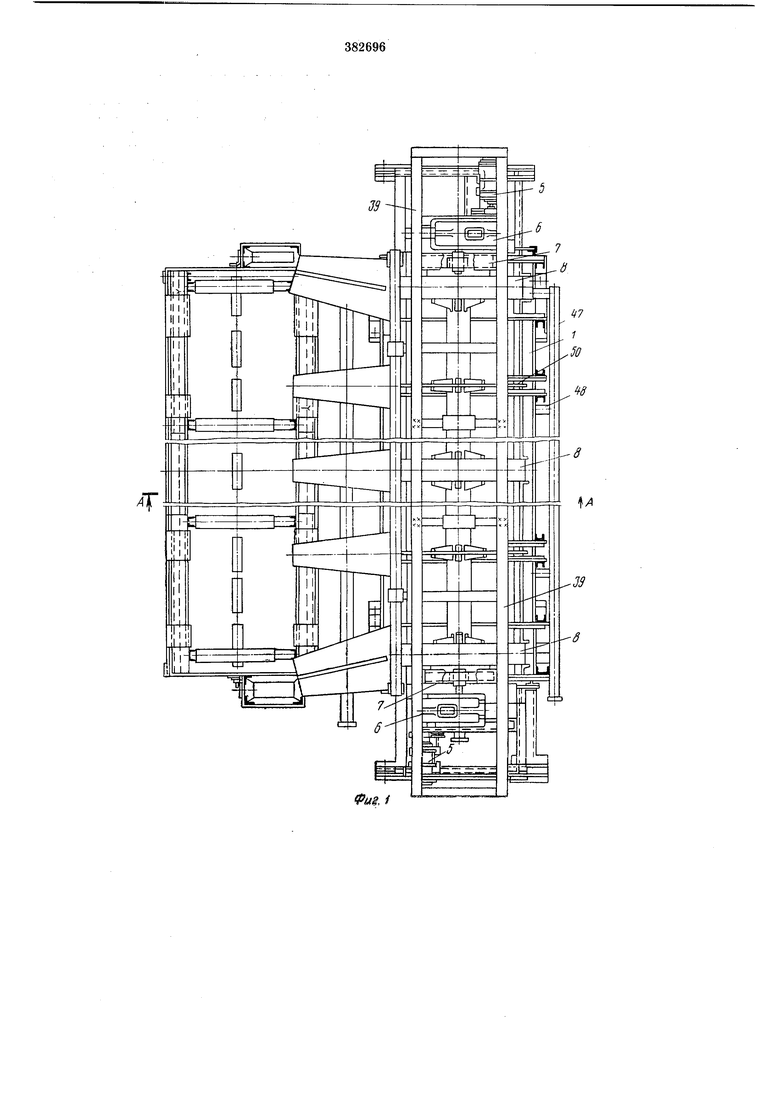

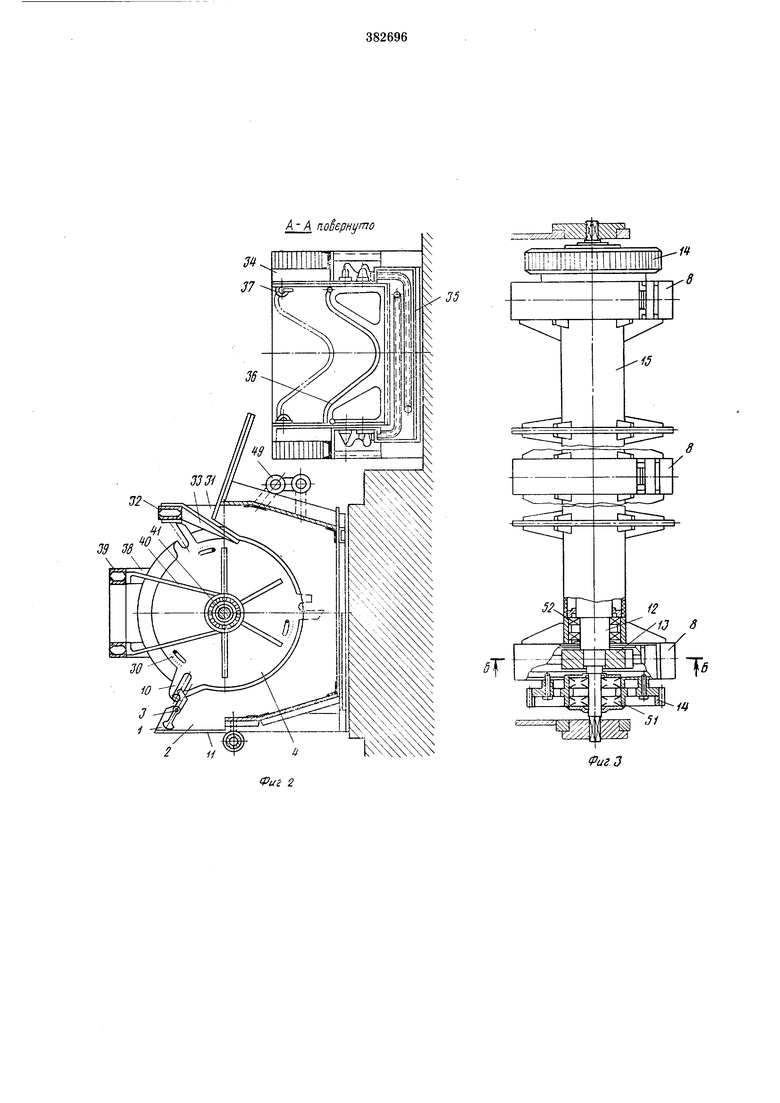

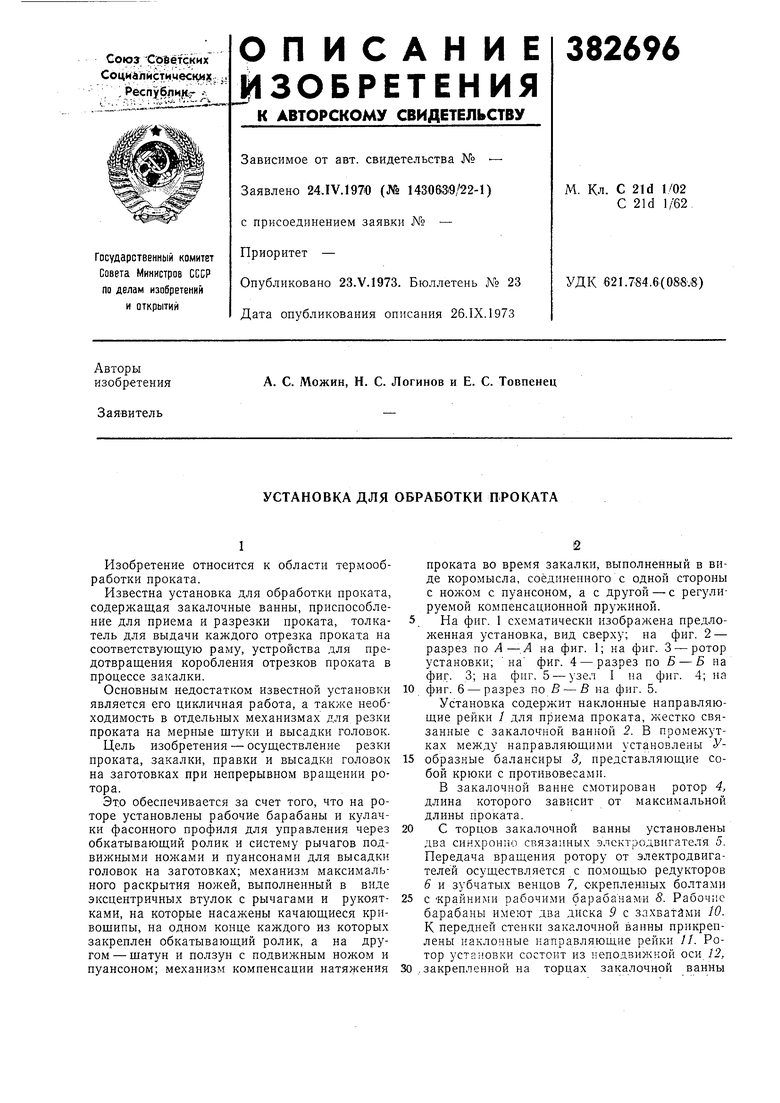

проката во время закалки, выполненный в виде коромысла, соединенного с одной стороны с ножом с пуансоном, а с другой - с регулируемой компенсационной пружиной. На фиг. 1 схематически изображена предложенная установка, вид сверху; на фиг. 2 - разрез по А--,Л на фиг. 1; на фиг. 3 - ротор установки; на фиг. 4 - разрез по Б - Б на фиг. 3; на фиг. 5 - узел I на фиг. 4; на

фиг. 6 - разрез по В - В на фиг. 5.

Установка содержит наклонные направляющие рейки / для приема проката, жестко связанные с закалочной ванной 2. В промежутках между направляющими установлены Уобразные балансиры 3, представляющие собой крюки с противовесами.

В закалочной ванне смотирован ротор 4, длина которого зависит от максимальной длины проката.

С торцов закалочной ванны установлены два синхронно связанных электродвигателя 5. Передача вращения ротору от электродвигателей осуществляется с помощью редукторов 6 и зубчатЫ|Х венцов 7, скрепленных болтами

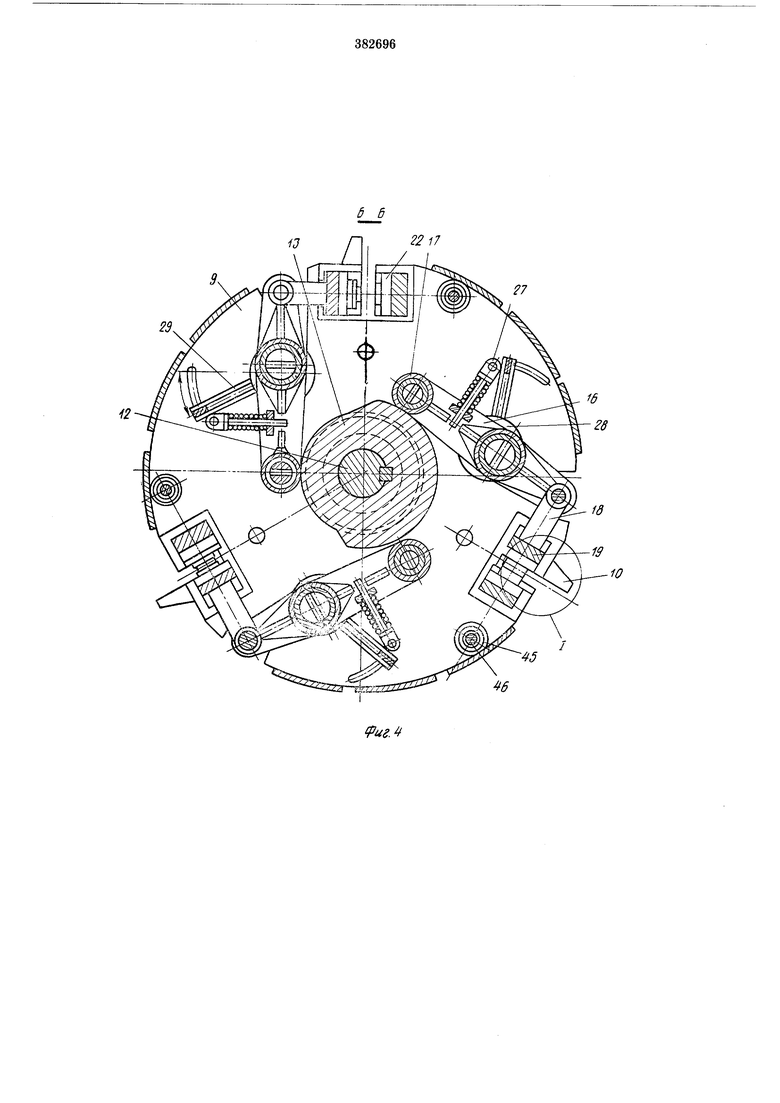

с Крайними рабочими барабанами 8. Рабочие барабаны имеют два диска 9 с захватами 10. К передней стенки закалочной ванны прикреплены наклонные направляющие рейки //. Ротор установки состоит из неподвижкой оси 12,

закрепленной на торцах закалочной ванны

при помощи квадратов. На неподвижную ось равномерно по длине на расстоянии 6 м на шпонках Насажены кулачки 13 специального профиля. Профиль кулачков соответствует всем тем операциям (зажим, порезка прутка на отрезки мерной длины, высадка головок в случае необходимости н-а концах заготовки), которые необходимо выполнить в закалочной ванне.

На неподвижную ось с помощью подшипников посажены рабочие барабаны 5 и два зубчатых венца 14. Рабочие барабаны жестко связаны между собой трубой 15, внутри которой проходит неподвижная ось.

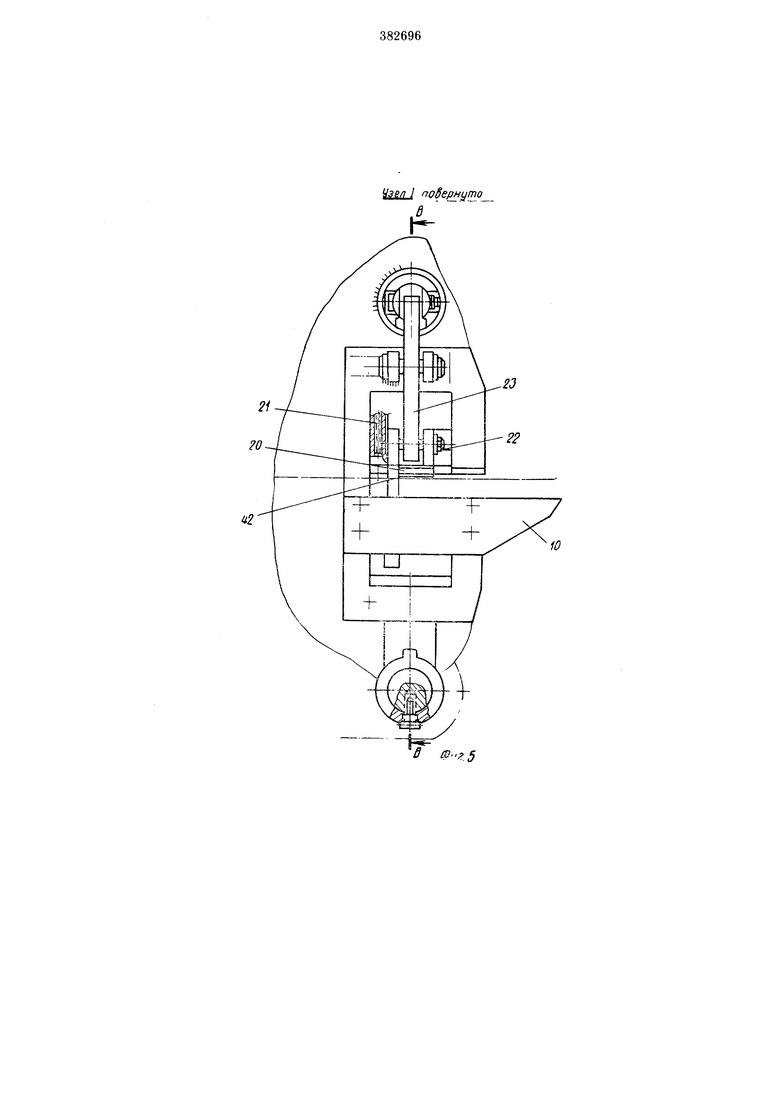

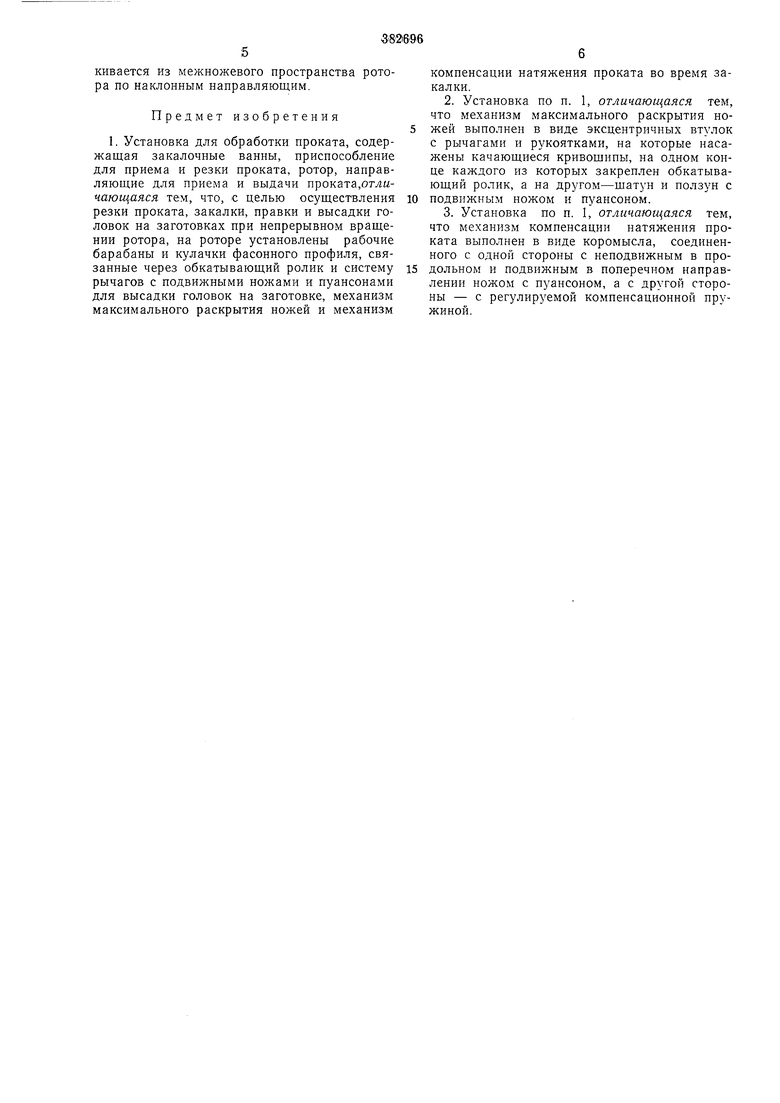

Механизм рабочих барабанов состоит из кривошипов 16, на один конец которой шарнИрно посажены обкатывающие ролики 17, а на другой - шатун 18. Шатун 18 шарнирно связан с ползуном 19, к которому крепятся сменные подвижные в поперечном и продольном направлениях ножи 20 с пуансонами 21.

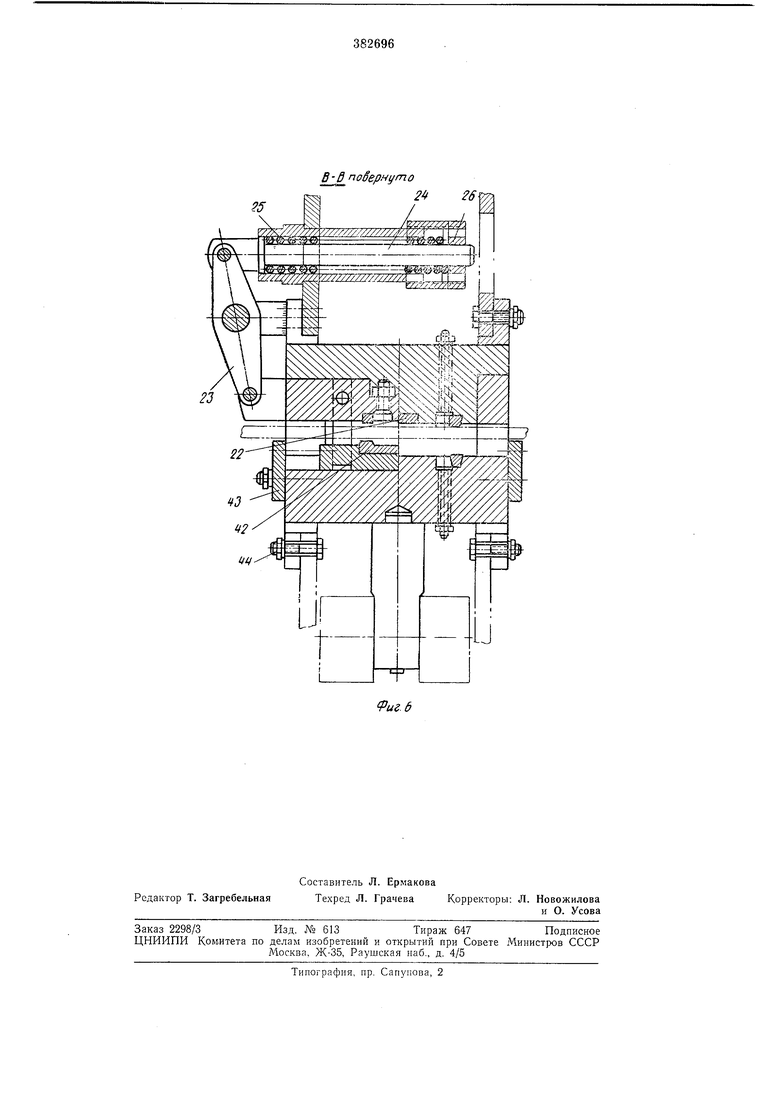

С другой стороны в гнезде рабочего барабана установлены подвижные только в продольном направлении сменные ножи 22, с которыми шарнирно скреплены коромысла 23. Противополож:ный конец коромысла шарнирно скреплен с направляющим винтом 24 компенсационной пружины 25. Регулировка натяжения заготовки во время охлаждения производится с ПОМОЩЬЮ гайки 26.

Для прижатия кривошипов 16 с обкатывающими роликами /7 к кулачкам служат прижимные пружины 27, шарнирно связанные с помощью направляющего штока с дисками рабочих барабанов.

С целью регулировки раскрытия ножей с пуансонами кривошипы 16 насажены на эксцентричные втулки 28, жестко связанные с рычагами 29 и рукоятками 30, проходящими через вырез в дисках барабана на внешнюю сторону. На внешней стороне вырезов нанесены деления, указывающие номер прокатываемого профиля.

С правой стороны закалочной ванны на опорах 31 установлена балка 32, к которой приварены выталкиватели проката 33.

Рядом с закалочной ванной установлена ванна для отпуска 34 с электронагревателями 35 и приемной корзиной 36. Корзину 36 при термической обработке проката с самоотпуском подвешивают на верхние крюки 37.

Для предотвращения прогиба валка ротора по всей длине закалочной ванны на опорах 38 установлена сварная рама 39, к которой болтами прикреплены траверсы 40, посаженные с помошью подшипников 41 на трубу 15 .ротора.

Подвижные сменные пуансоны соединены между собой возвратной планкой 42.

Для ограничения хода верхнего пуансона в продольном направлении к узлу резания болтами прикреплена планка 43.

Узел резания крепится к дискам рабочего барабана с помощью болтов 44.

Диски 9 рабочих барабанов связаны между

собой трубами 45, внутри которых проходят крепежные болты 46.

Циркуляционная водопроводная система установки состоит из центробежного насоса, задвижек, подводящей трубы 47, патрубков 48, сливных патрубков 49 с задвижками, равномерно расположенными по высоте закалочной ванны. Для поддержания раската между рабочими барабанами к трубе ротора крепятся держатели 50. Зубчатый венец 14 и ра-бочие барабаны 8 установлены на неподвижной оси 12 на -подшипниках 51 и 52.

Раскат (с температурой конца прокатки) сбрасывающим механизмом сбрасывается с проводки стана по наклонным направляющим рейкам / на балансиры 3 закалочной ванны 2. Вращение ротора 4 производится электродвигателем 5 редукторов 6 и зубчатых венцов 7.

При вращении ротора захват 10 своим концом упирается в раскат и поворачивает загнутый конец балансира вниз, благодаря чему раскат скатывается по наклонным направляющим рейкам //.

При дальнейшем вращении ротора закрепленный на неподвижной оси 12 кулачок 13 постепенно поднимает вверх передний конец кривошипа 16 вместе с обкатывающим роликом 17.

Шарнирно закрепленный на другом конце кривошипа шатун 18 опускает ползун 19 вниз вместе с закрепленными на нем сменными подвижными ножами 20 и пуансоном 21, при этом осуществляется зажим, порезка прутка на мерные длины и высадка головок.

Профиль кулачка выполняется так, что все указанные операции производятся в горячем состоянии, т. е. до погружения прутка в закалочную среду и освобождения готовых заготовок от зажима при выходе их из закалочной среды.

Для уменьшения усилия резания плечи качающегося крнвошипа 16 выполняются 1 :2 (можно 1:2,5 или 1:3).

При охлаждении заготовка в зажатом состоянии тянет за собой подвижные в продольном направлении ножи 22 с пуансонами, при этом поворачивается коромысло 23, которое сжимает регулируемую компенсационную пружину 25.

Регулировка натяжения заготовки производится с помощью направляющего винта 24 и гайки 26. Прижатие качающегося кривошипа 16 с обкатывающим роликом 17 к кулачку 13 осуществляется пружиной 27.

Регулировка максимального раскрытия ножей с пуансонами, т. е. перестройка установки на другой прокатываемый профиль, производится с помошью поворота эксцентричной втулки 28 рычагом 29 и рукояткой 30 до деления, указывающего номер профиля.

При выходе заготовки из закалочной среды кривошипно-шатунный механизм с помощью кулачка освобождает от зажатия заготовку, последняя выталкивателем проката 5с выталкивается из межножевого пространства ротора по наклонным направляющим.

Предмет изобретения

1. Установка для обработки проката, содержащая закалочные ванны, приспособление для приема и резки проката, ротор, направляющие для приема и выдачи проката,огуг«чающаяся тем, что, с целью осуществления резки проката, закалки, правки и высадки головок на заготовках при непрерывном вращении ротора, на роторе установлены рабочие барабаны и кулачки фасонного профиля, связанные через обкатывающий ролик и систему рычагов с подвижными ножами и пуансонами для высадки головок на заготовке, механизм максимального раскрытия ножей и механизм

компенсации натяжения проката во время закалки.

2.Установка по п. 1, отличающаяся тем, что механизм максимального раскрытия ножей выполнен в виде эксцентричных втулок с рычагами и рукоятками, на которые насажены качающиеся кривощипы, на одном конце каждого из которых закреплен обкатывающий pOvinK, а на другом-шатун и ползун с

подвижным ножом и пуансоном.

3.Установка цо п. 1, отличающаяся тем, что механизм компенсации натяжения проката выполнен в виде коромысла, соединенного с одной стороны с неподвижным в продольном и подвижным в поперечном направлении ножом с пуансоном, а с другой стороны - с регулируемой компенсационной пружиной.

/4-Л поёернуто

i -г

8

Ur

SJ

-15

rSi

ггМ

8

УТ

rS

I/

S-i

iJi

A

12

/j 1

В

m

Я Лт j M- ;

/4

Vx

Фиг.З

Узёл 1 oSepн lmo

. ,...

23

10

В ф.,5

ВВ повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гвоздей | 1975 |

|

SU742013A1 |

| Гвоздильный автомат | 1982 |

|

SU1121085A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| Автомат для пайки теплообменников | 1978 |

|

SU893428A1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| Станок для изготовления щепы | 1980 |

|

SU897511A1 |

| Гвоздильный автомат | 1978 |

|

SU751486A1 |

| Установка для закалки изделий | 1987 |

|

SU1560576A1 |

Даты

1973-01-01—Публикация