1

Изобретение относится к устройствам для правки труб и круглого проката.

Известен ротор трубоправильной машины, содержащий корпус с установленными на его концах цапфами, смонтированными в подшипниковых опорах, и размеш,енные вдоль оси вращения ротора в поперечных цилиндрических расточках корпуса ползуны с валками, расположенными попеременно по обе стороны относительно оси вращения ротора.

Основной недостаток известного ротора - низкая производительность.

В предлагаемом роторе этот недостаток устранен за счет того, что ротор снабжен установленной на каждом из торцов корпуса щайбой с центральной щелевой прорезью, охватывающей цапфу и смонтированными в ней двумя оппозитными винтами, оси которых параллельны осям ползунов и расположены с ними в одной плоскости.

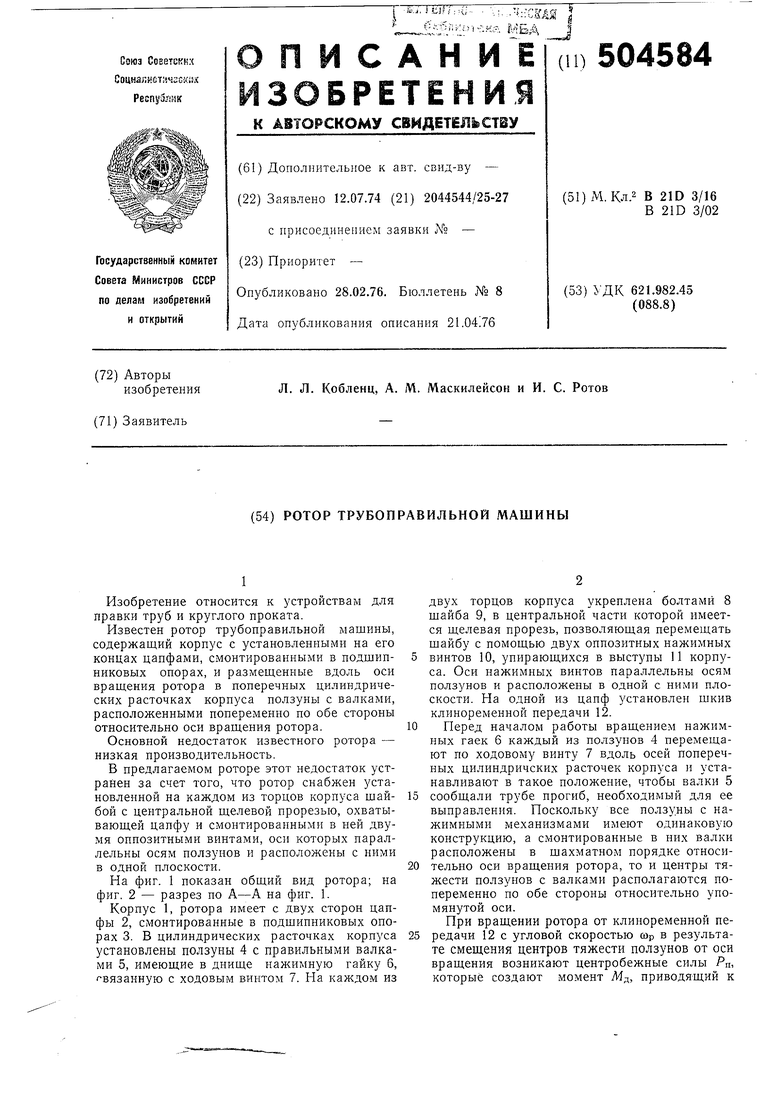

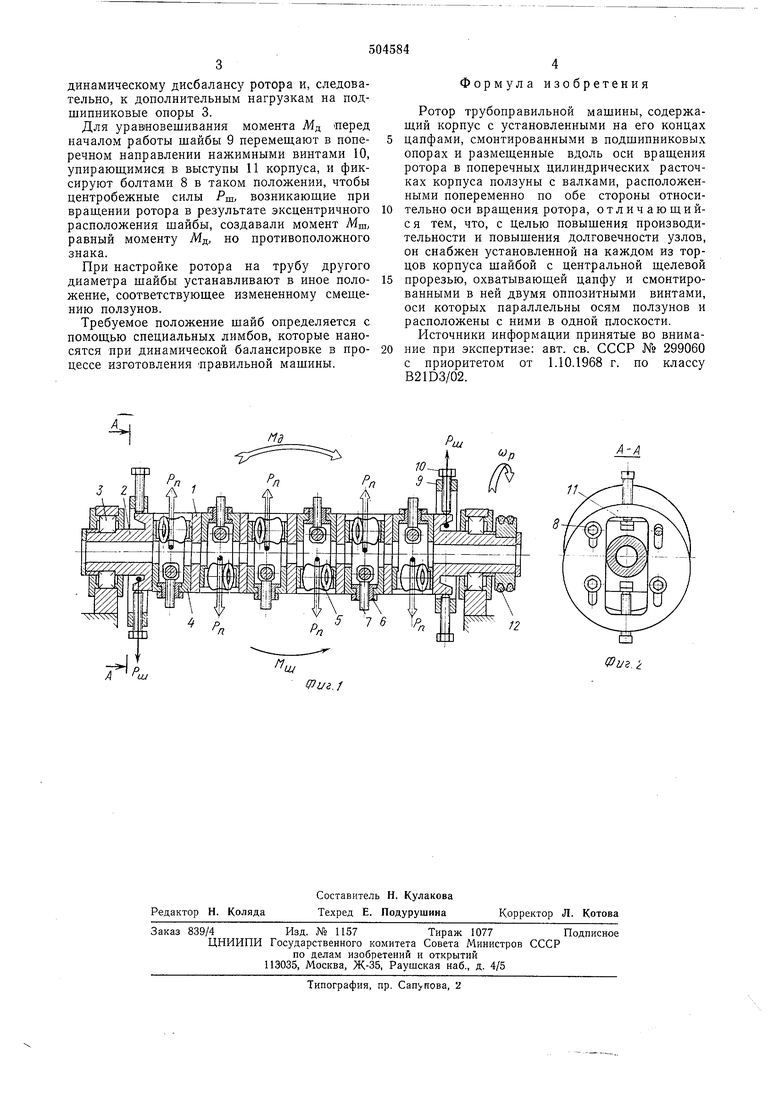

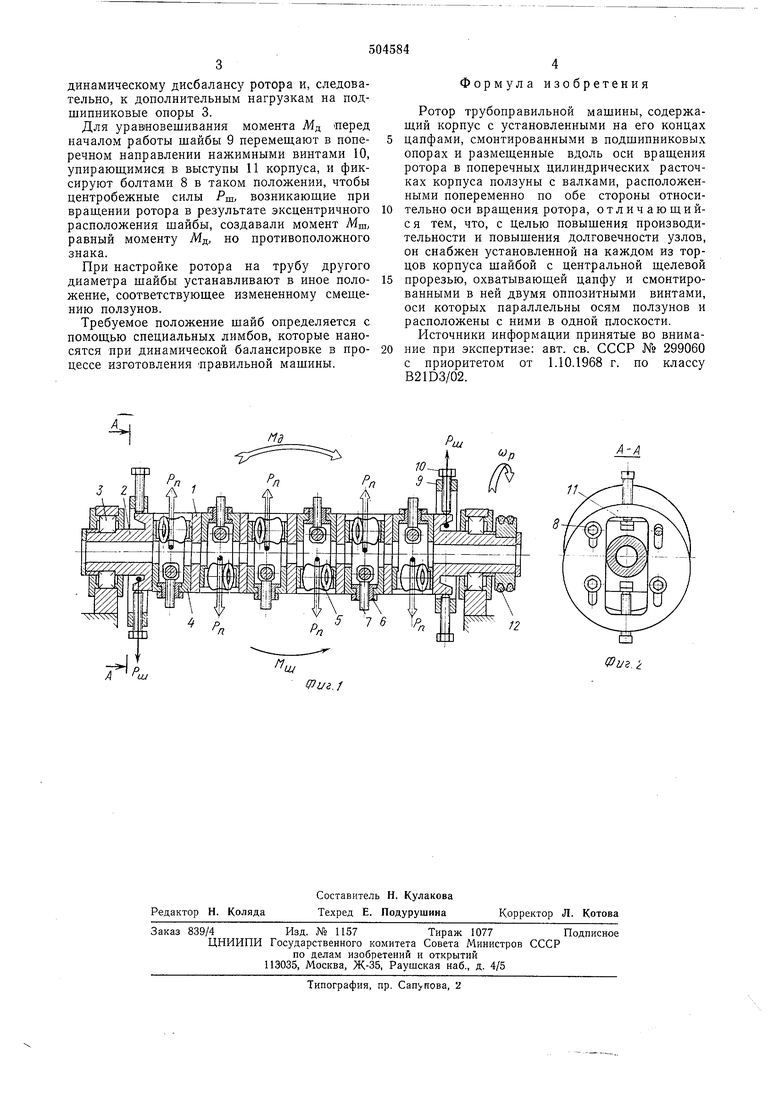

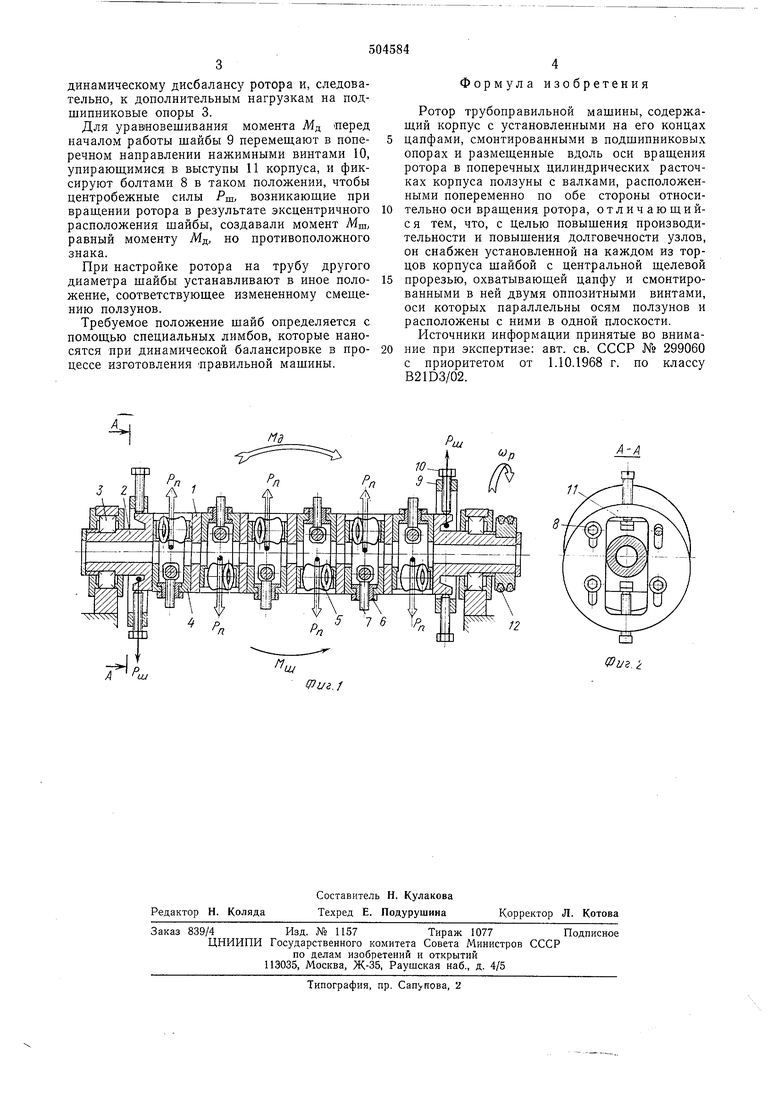

На фиг. 1 показан общий вид ротора; на фиг. 2 - разрез по А-А на фиг. 1.

Корпус 1, ротора имеет с двух сторон цапфы 2, смонтированные в подщипниковых опорах 3. В цилиндрических расточках корпуса установлены ползуны 4 с правильными валками 5, имеющие в днище нажимную гайку 6, вязанную с ходовым винтом 7. На каждом из

двух торцов корпуса укреплена болтами 8 щайба 9, в центральной части которой имеется щелевая прорезь, позволяющая перемещать шайбу с помощью двух оппозитных нажимных

винтов 10, упирающихся в выступы 11 корпуса. Оси нажимных винтов параллельны осям ползунов и расположены в одной с ними плоскости. На одной из цапф установлен шкив клиноременной передачи 12.

Перед началом работы вращением нажимных гаек Q каждый из ползунов 4 перемещают по ходовому винту 7 вдоль осей поперечных цилиндричских расточек корпуса и устанавливают в такое положение, чтобы валки 5

сообщали трубе прогиб, необходимый для ее выправления. Поскольку все ползуны с нажимными механизмами имеют одинаковую конструкцию, а смонтированные в них валки расположены в щахматном порядке относительно оси вращения ротора, то и центры тяжести ползунов с валками располагаются попеременно по обе стороны относительно упомянутой оси. При вращении ротора от клиноременной передачи 12 с угловой скоростью шр в результате смещения центров тяжести ползунов от оси вращения возникают центробежные силы РП, которые создают момент Мд, приводящий к

динамическому дисбалансу ротора и, следовательно, к дополнительным нагрузкам на подшипниковые опоры 3.

Для урав1новешивания момента ТИд перед началом работы шайбы 9 перемеш,ают в поперечном направлении нажимными винтами 10, упираюш,имися в выступы 11 корпуса, и фиксируют болтами 8 в таком положении, чтобы центробежные силы Рш, возникающие при враш,ении ротора в результате эксцентричного расположения шайбы, создавали момент Мш, равный моменту УИд, но противоположного знака.

При настройке ротора на трубу другого диаметра шайбы устанавливают в иное положение, соответствуюш,ее измененному смещению ползунов.

Требуемое положение шайб определяется с помощью специальных лимбов, которые наносятся при динамической балансировке в процессе изготовления правильной машины.

Формула изобретения

Ротор трубоправильной машины, содержащий корпус с установленными на его концах цапфами, смонтированными в подшипниковых опорах и размещенные вдоль оси вращения ротора в поперечных цилиндрических расточках корпуса ползуны с валками, расположенными попеременно по обе стороны относительно оси вращения ротора, отличающийся тем, что, с целью повыщения производительности и повышения долговечности узлов, он снабжен установленной на каждом из торцов корпуса шайбой с центральной щелевой

прорезью, охватывающей цапфу и смонтированными в ней двумя оппозитными винтами, оси которых параллельны осям ползунов и расположены с ними в одной плоскости. Источники информации принятые во внимание при экспертизе: авт. св. СССР № 299060 с приоритетом от 1.10.1968 г. по классу B21D3/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная трубоправильная машина | 1969 |

|

SU441063A1 |

| Машина для правки тонкостенных труб | 1974 |

|

SU504581A1 |

| Рабочая клеть прокатного (роликового) стана | 1986 |

|

SU1357089A1 |

| СПОСОБ И УСТРОЙСТВО ВЫПРЯМЛЕНИЯ И ЗАЧЕХЛОВКИ ДЕФОРМИРОВАННЫХ ПО ДЛИНЕ ОТРАБОТАВШИХ ДЕФЕКТНЫХ СТЕРЖНЕЙ УПРАВЛЕНИЯ И ЗАЩИТЫ | 2020 |

|

RU2739902C1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| Профилегибочный стан | 1986 |

|

SU1433540A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

Авторы

Даты

1976-02-28—Публикация

1974-07-12—Подача