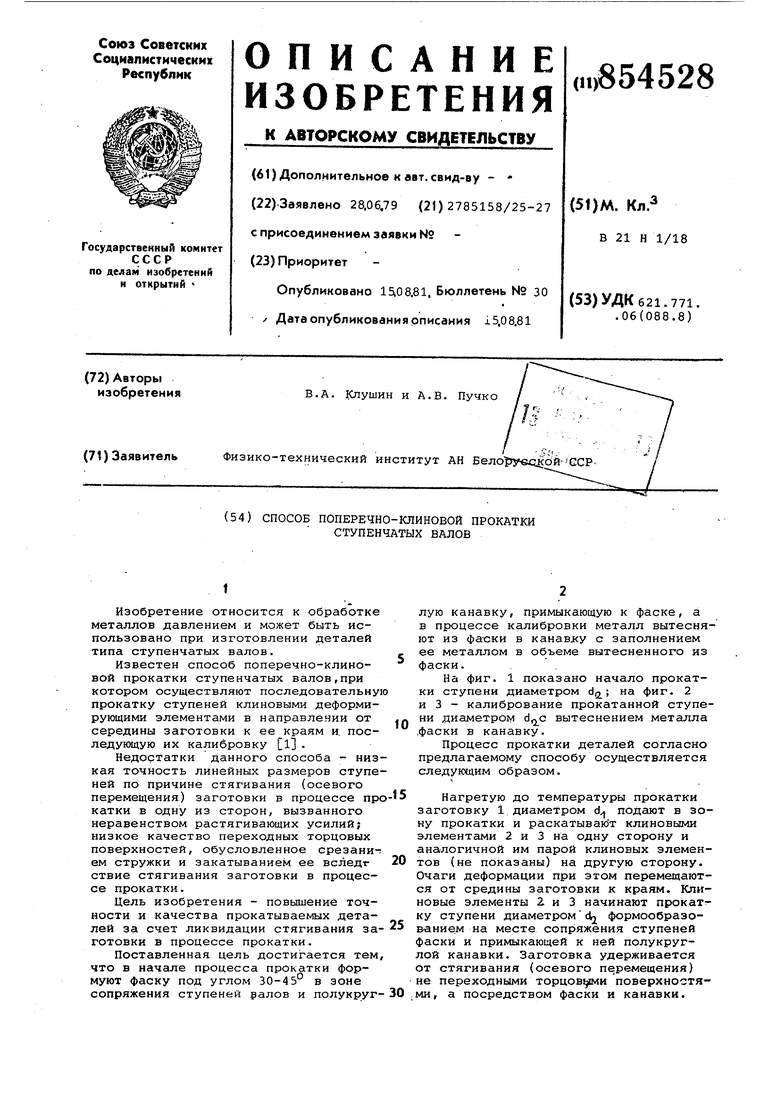

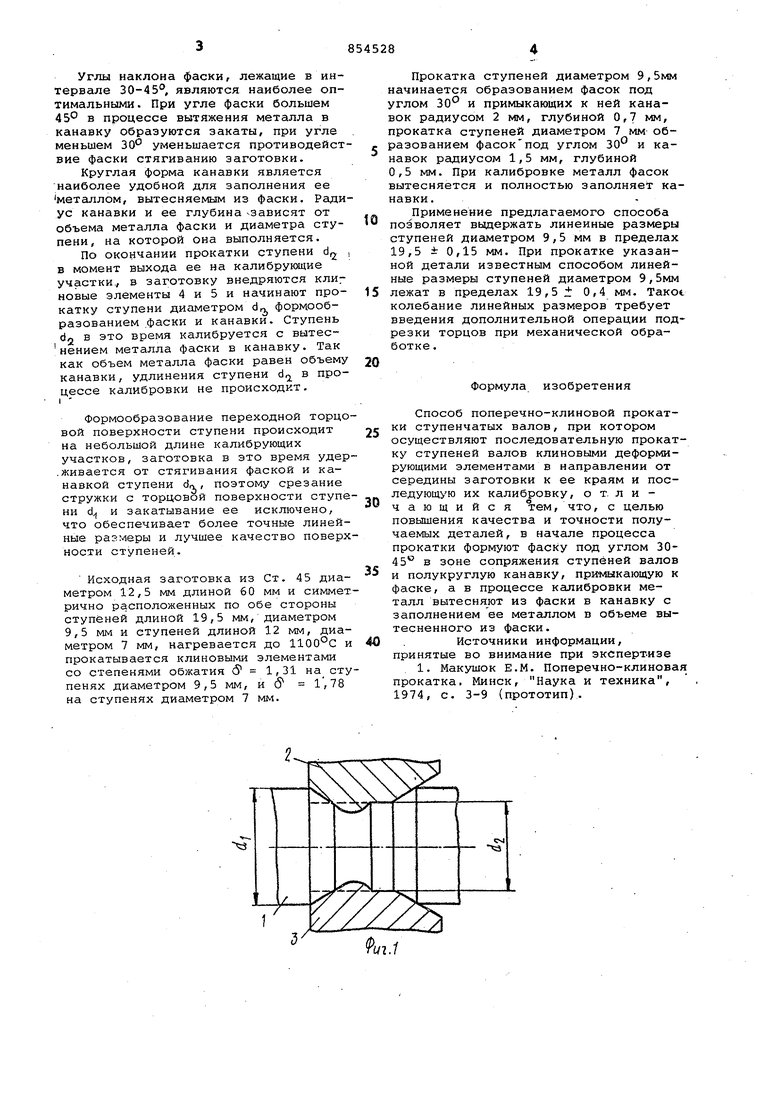

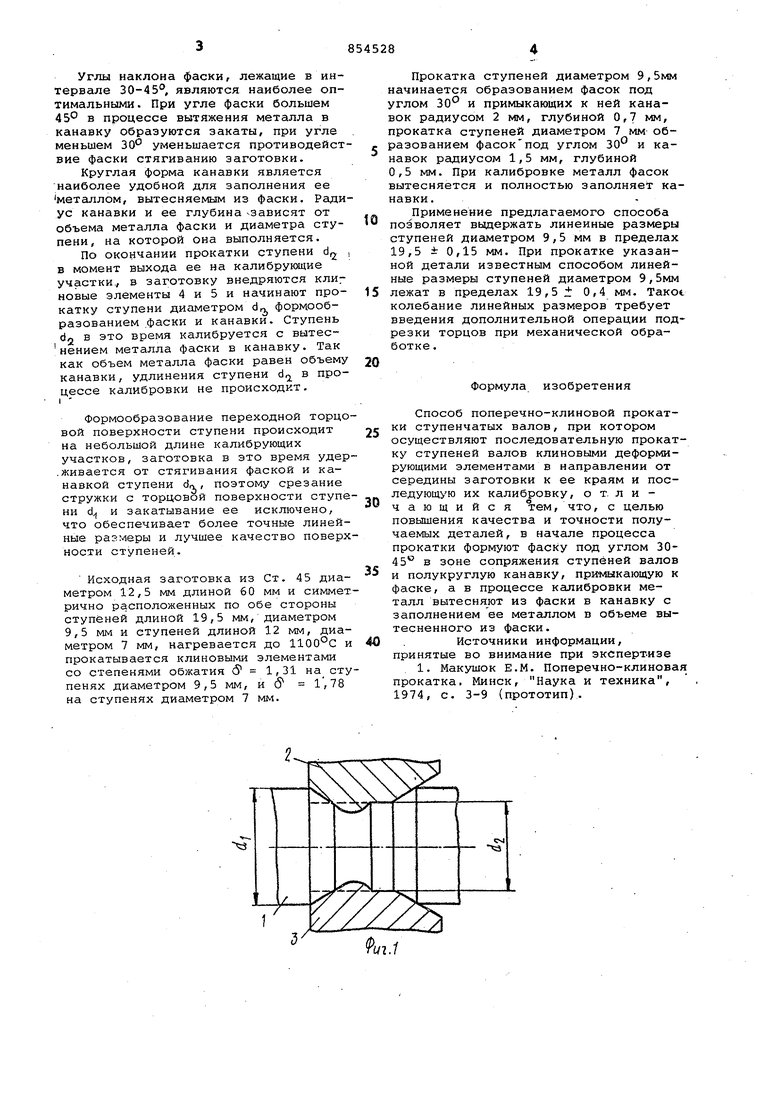

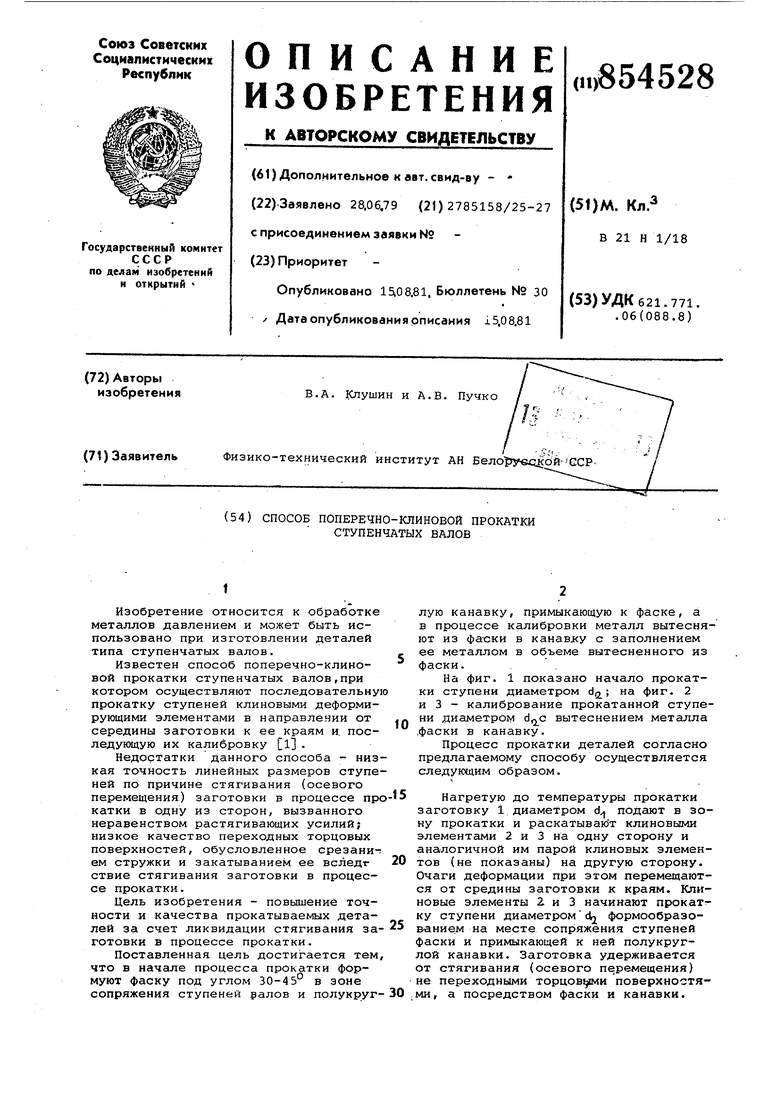

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей типа ступенчатых валов. Известен способ поперечно-клиновой прокатки ступенчатых валов,при котором осуществляют последовательну прокатку ступеней клиновыми деформирующими элементами в направлении от середины заготовки к ее краям и. последующую их калибровку ll Недостатки данного способа - низ кая точность линейных размеров ступе ней по причине стягивания (осевого перемещения) заготовки в процессе пр катки в одну из сторон, вызванного неравенством растягивающих усилий низкое качество переходных торцовых поверхностей, обусловленное срезанием стружки и закатыванием ее вследг ствие стягивания заготовки в процессе прокатки. Цель изобретения - повышение точности и качества прокатываемых деталей за счет ликвидации стягивания за готовки в процессе прокатки. Поставленная цель достигается тем что в начале процесса прокатки формуют фаску под углом 30-45 в зоне сопряжения ступеней ралов и полукруг лую канавку, примыкающую к фаске, а в процессе калибровки металл вытесняют из фа-ски в канавд у с заполнением ее металлом в объеме вытесненного из фаски. На фиг. 1 показано начало прокатки ступени диаметром на фиг. 2 и 3 - калибрование прокатанной ступени диаметром вытеснением металла .фаски в канавку. Процесс прокатки деталей согласно предлагаемому способу осуществляется следующим образом. Нагретую до температуры прокатки заготовку 1 диаметром d подают в зону прокатки и раскатывак:)Т КЛИНОВЕЛМИ элементами 2 и 3 на одну сторону и аналогичной им парой клиновых элементов (не показаны) на другую сторону. Очаги деформации при этом перемещаются от средины заготовки к краям. Клиновые элементы 2 и 3 начинают прокат ку ступени диаметромd формообразованием на месте сопряжения ступеней фаски и примыкающей к ней полукруглой канавки. Заготовка удерживается от стягивания (осевого перемещения) не переходными торцовки поверхностями, а посредством фаски и канавки.

Углы наклона фаски, лежащие в интервале 30-45°, являются наиболее оптимальными . При угле фаски большем 45- в процессе вытяжения металла в канавку образуются закаты, при угле меньшем 30- уменьшается противодействие фаски стягиванию заготовки.

Круглая форма канавки является наиболее удобной для заполнения ее металлом, вытесняемым из фаски, Ргщиус канавки и ее глубина -зависят от объема металла фаски и диаметра ступени, на которой она выполняется.

По окончании прокатки ступени d в момент выхода ее на калибрукяцие участки., в заготовку внедряются клиг новые элементы 4 и 5 и начинают прокатку ступени дисшетром drj, формообразованием .фаски и канавки. Ступень dn в это время калибруется с вытеснением металла фаски в канавку. Так как объем металла фаски равен объему канавки, удлинения ступени drj в процессе калибровки не происходит. I

Формообразование переходной торцовой поверхности ступени происходит на небольшой длине калибрующих участков, заготовка в это время удер.живается от стягивания фаской и канавкой ступени dn, поэтому срезание стружки с торцовой поверхности ступени d и закатывание ее исключено, что обеспечивает более точные линейные размеры и лучшее качество поверхности ступеней.

Исходная заготовка из Ст. 45 диаметром 12,5 мм длиной 60 мм и симметрично расположенных по обе стороны ступеней длиной 19,5 мм, диаметром 9,5 мм и ступеней длиной 12 мм, диаметром 7 мм, нагревается до 1100°С и прокатывается клиновыми элементами со степенями обжатия (У 1,31 на ступенях диаметром 9,5 мм, и S 1,78 на ступенях диаметром 7 мм.

Прокатка ступеней диаметром 9,5мм начинается образованием фасок под углом 30° и примыкающих к ней канавок радиусом 2 мм, глубиной 0,7 мм, прокатка ступеней диаметром 7 мм образованием фасокпод углом 30 и канавок радиусом 1,5 мм, глубиной 0,5 мм. При калибровке металл фасок вытесняется и полностью заполняет канавки.

Применение предлагаемого способа позволяет выдержать линейные размеры ступеней диаметром 9,5 мм в пределах 19,5 ± 0,15 мм. При прокатке указанной детали известным способом линейные размеры ступеней диаметром 9,5мм лежат в пределах 19,5 ± 0,4 мм. Тако колебание линейных размеров требует введения дополнительной операции подрезки торцов при механической обработке .

Формула изобретения

Способ поперечно-клиновой прокатки ступенчатых валов, при котором осуществляют последовательную прокатку ступеней валов клиновыми деформирующими элементами в направлении от середины заготовки к ее краям и последующую их калибровку, о т. л и чающийся %ем, что, с целью повышения качества и точности получаемых деталей, в начале процесса прокатки формуют фаску под углом 3045 в зоне сопряжения ступеней валов и полукруглую канавку, примыкающую к фаске, а в процессе калибровки металл вытесняют из фаски в канавку с заполнением ее метгшлом в объеме вытесненного из фаски.

Источники информации, принятые во внимание при эксперт-изе

1. Макушок Е.М. Поперечно-клинова прокатка. Минск, Наука и техника, 1974, с. 3-9 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU950471A1 |

| Инструмент для поперечной прокатки | 1979 |

|

SU935180A1 |

| Способ поперечно-клиновой прокатки | 1988 |

|

SU1590182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Устройство для поперечно-клиновой прокатки | 1986 |

|

SU1466857A1 |

| Способ изготовления изделий, преимущественно кулачковых валов | 1989 |

|

SU1701411A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| Способ получения кольцевых заготовок из труб | 1989 |

|

SU1719163A2 |

3

с хз

Авторы

Даты

1981-08-15—Публикация

1979-06-28—Подача