1

Изобретение относится к обработке металлов давлением, в частности к методс1м объемного деформирования по схеме радиального обжатия поворотным инструментом и может быть использов.ано при изготовлении удлиненных осесимметричных деталей типа стержней с оребрением, шлицами, заострениями и утолщениями, а также с глубокими осевыми отверстиями и полостями.

Известно несколько конструкций ин,струмента для радиальной штамповки, отличающихся одна от другой лишь исполнением привода бойков. Это широко используемые в промышленности радиально-коврчные и ротационно-обжимные машины и установки, обладающие, наряду с такими достоинствами, как высо-кая точность, надежность, возможность достижения больших степеней деформации, широкий диапазон регулировки параметров деформирования, основным недостатком - малой производительностью что обусловлено малыми степенями деформации (обжатия) на каждом цикле рабочего хода радиального инструмента (бойков), а знйчит и длительностью всего цикла обработки до заданной степени деформации. .

Известны устройства для радиальной штамповки деталей типа шестерен, шлицевых валов и звездочек, содержащие формообразующий инструмент - бойки, размещенный в обойме с возможностью радиального возвратно-поступательного перемещения, и механизм привода бойков .

Эти устройства имеют кинематичес-.

10 кую сложность конструкции и высокую энергоемкость процесса штамповки,связанную q одновременностью воздействия всех-бойков всей своей рабочей поверхностью на обрабатываемую заготов15ку, что приводит к необходимости применения прессов большой мощности и усложнения конструкций инструмента бандажированием обоймы.

Известны также устройства для ра20диальной штамповки с так называемым поворотным инструментом, содержащие одну или несколько пар поворотных кулачков, сопрягающихся между собой формообразующей полост}зю, установлен25ных на цилиндрических осях, расположенных в обойме. Кулачки установлены с возможностью поворота вокруг осей на заданный угол 2.

Основными недостатками данных уст30ройств являются узкие технологические

возможности, обусловленные жесткостью размерных цепей инструмента и практической невозможностью их регулировки и настройки, а также отсутствием механизма выталкивания заготовки, кинематически жестко связанного с поворотными кулачкг1ми.

Цель изобретения - расширение но|менклатуры штампуемых деталей.

Поставленная дель достигается аа счет того,что устройство для радиальной штамповки деталей,содержащее обойму с радиальными пазами, в которых на осях установлены поворотные формообразующие кулачки, снабжено траверсой, концы которой шарнирно соединены через промежуточные тяги регулируемой длины с каждым из кулачков, а оси кулачков выполнены эксцентриковыми с эксцентриситетом

&(о,1-0,5)с1, где d - диаметр оси на длине опоры

кулачка.

Шарниры тяг соединены с Кулачками с возможностью перемещения и фиксации относительно оси поворота кулачков.

В каждоЯ оси с одной стороны выполнено многогранное отверстие под ключ и каждая ось снабжена механизмом фиксации от проворота,размещенным с другой стороны.

Обойма может быть выполнена разъемной.с плоскостью разъема,проходящей через оси кулачков.

Механизм фиксации может быть выполнен , как в виде трапецеидальной (невыпадающей) поперечной торцовой шпонки и ряда радиальных пазов на торце оси и боковой стенке обоймы, так и в виде, например фрикционной или зубчатой муфты. Эксцентриситет осей установлен равным 0,1-0,3 диаметра оси,что является достаточнвлм для эффективной регулировки межосевого расстояния кулачков.

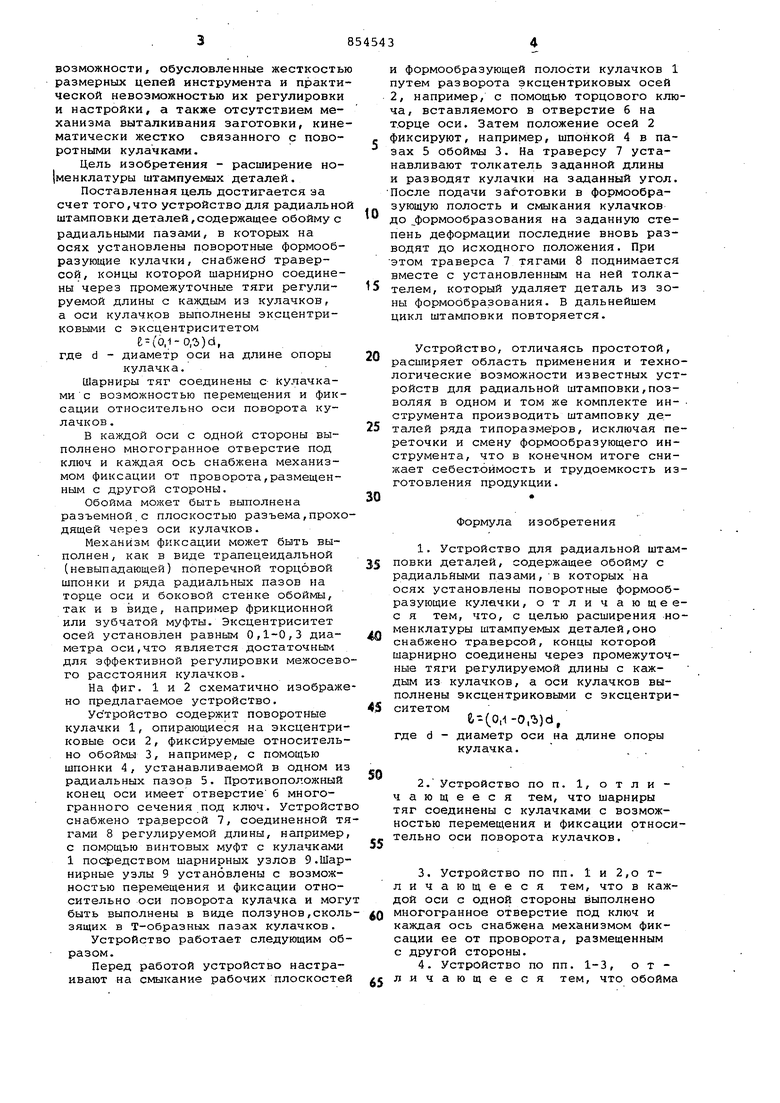

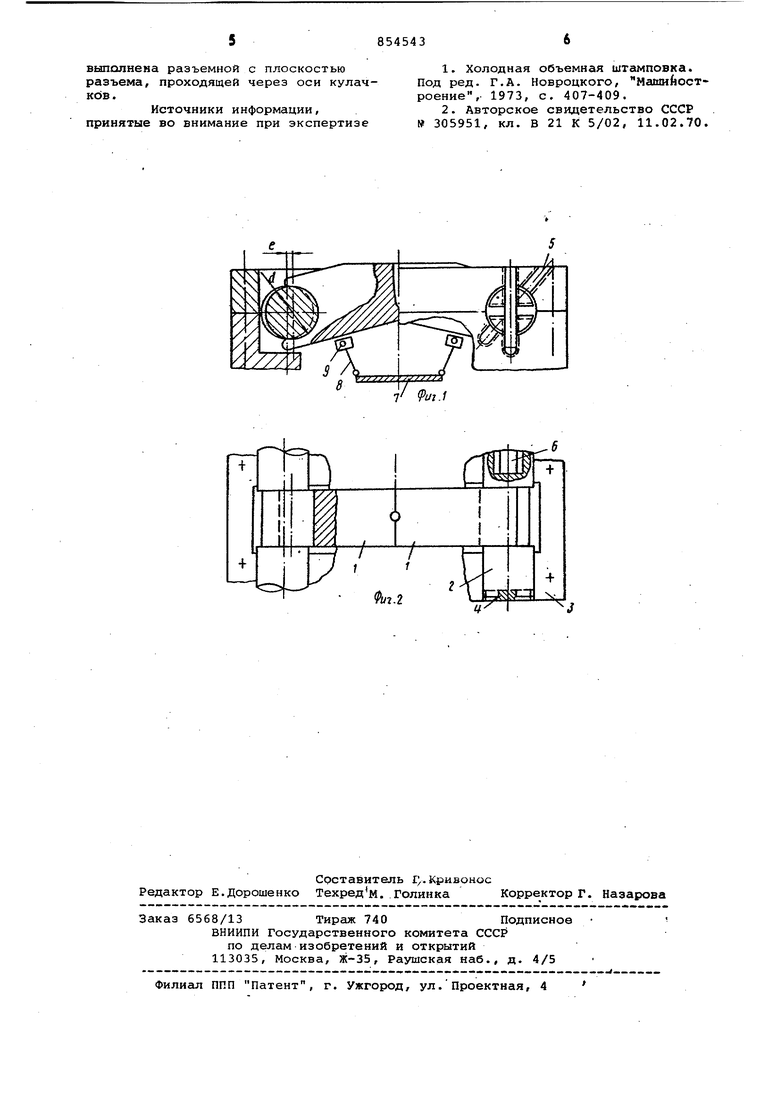

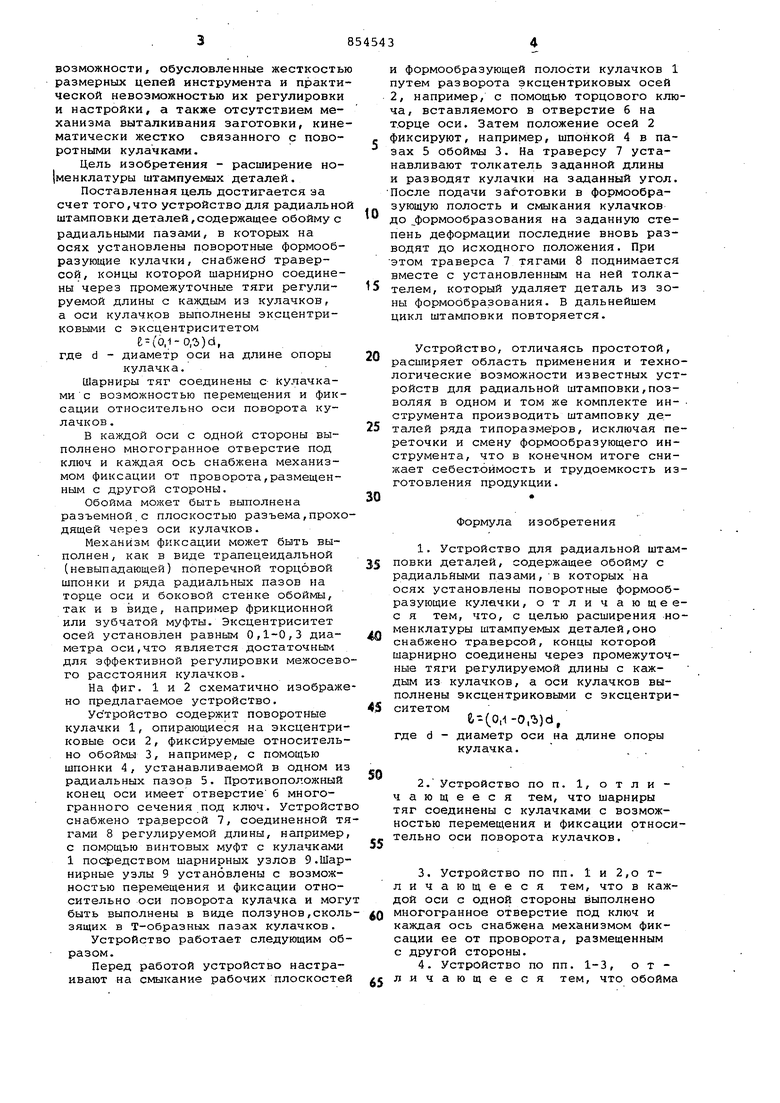

На фиг. 1 и 2 схематично изображено предлагаемое устройство.

Устройство содержит поворотные кулачки 1, опирающиеся на эксцентриковые оси 2, фиксируемые относительно обоймы 3, например, с помощью шпонки 4, устанавливаемой в одном из радиальных пазов 5. Противоположный конец оси имеет отверстие 6 многогранного сечения под ключ. Устройств снабжено траверсой 7, соединенной тягами 8 регулируемой длины, например, с помощью винтовых муфт с кулачками 1 посредством шарнирных узлов 9.Шарнирные узлы 9 установлены с возможностью перемещения и фиксации относительно оси поворота кулачка и могу быть выполнены в виде ползунов,скользящих в Т-образных пазах кулачков.

Устройство работает следующим образом.

Перед работой устройство настраивают на смыкание рабочих плоскостей

и формообразующей полости кулачков 1 путем разворота эксцентриковых осей 2, например, с помощью торцового ключа, вставляемого в отверстие 6 на торце оси. Затем положение осей 2 фиксируют, например, шпонкой 4 в пазах 5 обоймы 3. На траверсу 7 устанавливают толкатель заданной длины и разводят кулачки на заданный угол. После подачи заготовки в формообразующую полость и смыкания кулачков до формообразования на заданную степень деформации последние вновь разводят до исходного положения. При этом траверса 7 тягами 8 поднимается вместе с установленным на ней толкателем, который удаляет деталь из зоны формообразования. В дальнейшем цикл штамповки повторяется.

Устройство, отличаясь простотой, расширяет область применения и технологические возможности известных устройств для радиальной штамповки,позволяя в одном и том же комплекте инструмента производить штамповку деталей ряда типоразмеров, исключая переточки и смену формообразующего инструмента, что в конечном итоге снижает себестоимость и трудоемкость изготовления продукции.

Формула изобретения

1. Устройство для радиальной штамповки деталей, содержащее обойму с радиальными пазами,в которых на осях установлены поворотные формообразующие кулачки, о тл и ч ающеес я тем, что, с целью расширения номенклатуры штампуемых деталей,оно снабжено траверсой, концы которой шарнирно соединены через промежуточные тяги регулируемой длины с каждым из кулачков, а оси кулачков выполнены эксцентриковыми с эксцентриситетом

&-(0,1-0,3.)d,

где d - диаметр оси на длине опоры кулачка.

2. Устройство по п. 1, отличающееся тем, что шарниры тяг соединены с кулачками с возможностью перемещения и фиксации относительно оси поворота кулачков.

3.Устройство по пп. 1 и 2,о тличающееся тем, что в каждой оси с одной стороны выполнено многогранное отверстие под ключ и каждая ось снабжена механизмом фиксации ее от проворота, размещенным

с другой стороны.

4.Устройство по пп. 1-3, отличающееся тем, что обойма

вьшолнена разъемной с плоскостью разъема, проходящей через оси кулачков.

Источники информации, принятые во внимание при экспертизе

1.Холодная объемная штамповка. Под ред. Г.А. Новроцкого, Машийостроение, 1973, с. 407-409.

2.Авторское свидетельство СССР

305951, кл. В 21 К 5/02, 11,02.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1998 |

|

RU2127166C1 |

| Стопорное устройство транспортного средства | 1988 |

|

SU1556981A1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| Устройство для радиальной штамповки | 1983 |

|

SU1140879A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для радиальной штамповки | 1980 |

|

SU904861A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| МЕХАНИЧЕСКИЙ ТРУБНЫЙ КЛЮЧ | 1995 |

|

RU2086384C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1992 |

|

RU2057613C1 |

Авторы

Даты

1981-08-15—Публикация

1979-11-06—Подача