Изобретение относится к литейному производству, в частности к импул сным устройствс1М для изготовления и выбивки литейных форм. Известны импульсные головки для изготовления и выбивки литейных форм в каждой из которых заполнение рабочей полости до необходимого давления контролируется оператором по маномет Регулировка давления сжатого воздуха в рабочей полости импульсной головки производится в связи с необходимостью производить изготовление или набивку различных по высоте литейных форм. Операция по регулированию давления .требует от оператора постоянного напряжения в течение всей рабочей смены, несмотря на то, что заполнение рабочей полости импульсной головки производится за несколько секунд. Но можно представить,сколько таких напряженных секунд -набирается у оператора за смену при обслуживании, например, формовочной мапмны производительностью 70 полуформ в час в условиях индивидуального производства, при котором изготовление полуформ производится в различных по высоте опоках. Наиболее близкой к предлагаемому изобретению является формовочная машийа, содержащая станину с подъемным столом и импульсную головку l J Эта формовочная машина наиболее полно отвечает требованиям индивидуального производства, поскольку в ней предусмотрена возможность смены модельных комплектов без перерывов в работе. Использование различных по форме и высоте моделей, как правило, влечет использование различных по высоте опок. При этом для уплотнения формовочной смеси в Низких по высоте опоках давление сжатого воздуха в рабочей полости импульсной головки должно быть на несколько десятков атмосфер меньшим, чем для уплотнения формовочной смеси в -высоких опоках. Практически регулирование давления сжатого воздуха в рабочей полости импульсной головки в зависимости от высоты используемых опок производится оператором, который, наблюдая за показаниями манометра, в нужный момент перекрывает подвояящую магистраль.

Определение давления сжатого воздуха в зависимости от высоты опоки оператор производит по таблице или п графику, предоставляемыми техноло гической службой, а при высокой ква лификации - на основании опыта.

Однако операция по регулированию давления требует от оператора постоянного напряжения, особенно при высокой производительности формовочной машины.

Цель изобретения - автоматизация процесса регулирования давления воздуха в импульсной головке в зависимости от высоты используемых опок.

Цель достигается тем, что импульсная установка для изготовления и выбцвки литейных форм снабжена закрепленным на станине ступенчатым регулятором давления, шток которого связан с одним из концов двуплечего рычага, а второй конец указанного рычага оснащен роликом, контактирующим с подъемным столом, при этом шток ступенчатого регулятора давления подпружинен в сторону прижатия упомянутого ролика к подъемному столу.

Ступенчатый регулятор давления представляет собой блок оттарированных пневматических клапанов,при это в штоке выполнены осевое отверстие для сообщения с подводящей магистралью и соединенный с; ним радиальны канал, сообщающийся с выполненной н штоке кольцевой проточкой.

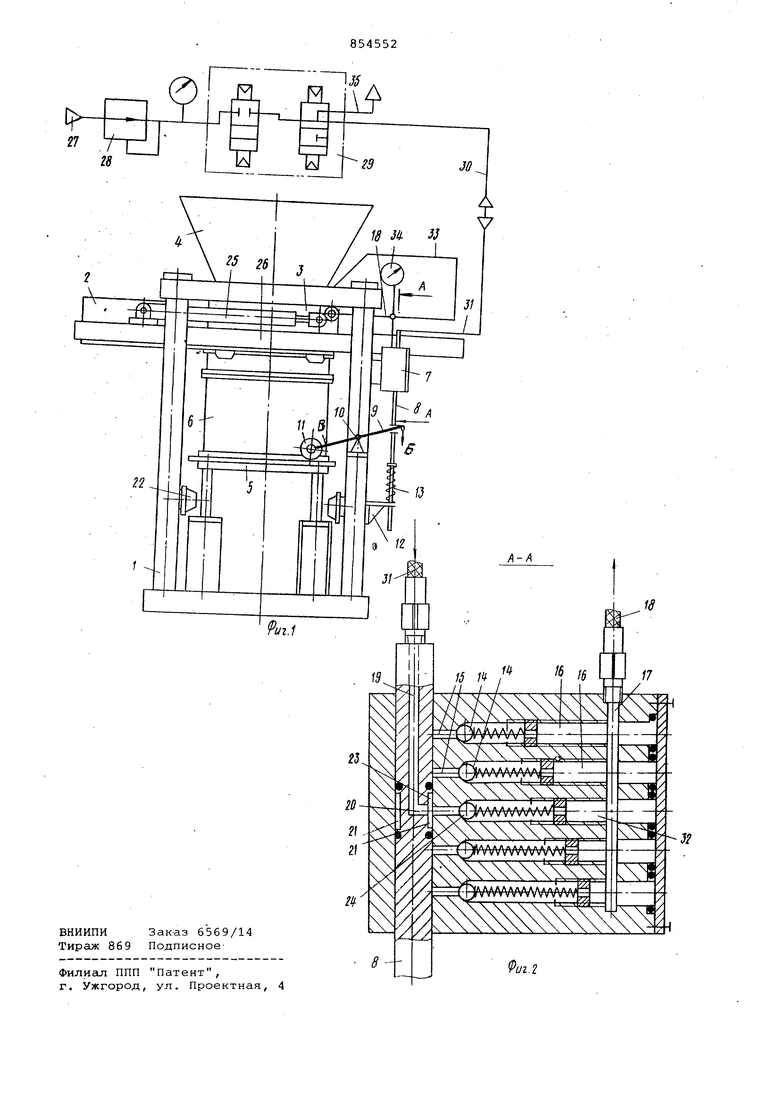

На фиг. 1 изображена импульсная установка перед импульсом, общий вид; на фиг. 2 - разрез А-А на фиг.1.

Импульсная установка содержит станину 1, загрузочное устройство 2 с импульсной головкой 3, бункер 4, подъемный стол 5, на котором установлена опока 6.

На станине 1 закреплен ступенчатый регулятор 7 давления, шток 8 которого связан с вилкой Б, выполненной на одном из концов двуплечего рычага 9. Шарнирная опора 10 двуплечего рычага 9 также закреплена на станине 1, но возможно ее крепление на отдельной стойке . Второй конец В двуплечего рычага 9 оснащен роликом 11, контактирующим с подъемным столом 5, при этом шток 8 ступенчатого регулятора 7 давления подпружинен относительно кронштейна 12 пружиной 13 в сторону прижатия упомятуного ролика к подъемному столу 5.

Ступенчатый регулятор 7 давления представляет собой блок оттарированных пневматических клапанов 14, подводящие отверстия 15 которых выведены к штоку 8, а отводящие 16 к каналу 17, сообщающемуся посредством гибкого шланга 18 с рабочей полостью (не показана) импульсной головки 3. При этом в штоке 8 выполнены осевое отверстие 19 и соединенный с этим отверстием радиальный канал 20, сообщакяцийся с предусмотренной на штоке кольцевой проточкой 21.

Учитывая то, что размер высоты опок б назначается из ряда предпочтительных чисел,, расстояние между смежными подводящими отверстиями 15 Iпневматических клапанов 14 должно быть также кратным этому ряду, с

0 15 20 25 тем, чтобы исключить размещение кольцевой проточки 21 штока 8 между двумя рядом расположенными подводящими отверстиями 15 пневматических клапанов или сообщение этой проточки 21 одновременно с двумя отверстиями 15.

Импульсная установка работает следующим образом.

Пустая опока б рольгангом 22 подается к установке и останавливается над подъемным столом 5, который поднимает ее в крайнее верхнее положение. Оснащенный пружиной 13 сжатия, шток. 8 прижимает ролик 11 двуплечего рычага 9 к подъемному столу 5. -Такая взаимосвязь обеспечивает одновременное перемещение подъемного стола 5 и штока 8.

В тот момент, когда подъемный стол 5 перемещает опоку б в крайне верхнее положение и остановится, шток 8 также останавливается, при этом его кольцевая проточка 21 оказывается размещенной против подводящего отверстия 23 того пневматичес5кого клапана 24, который оттарирован на пропускание сжатого воздуха в рабочую полость импульсной головки 3 до достижения давления, отвечающего высоте опоки б.

Загрузочное устройство 2 с импульсной головкой 3 перемещается гидроцилиндром 25 по направляющей 26 в крайне правое положение, производя дозировку смеси в опоку 6 из бункера 4, после чего оно занимает исходное положение.

Заполнение импульсной головки 3 сжатым воздухом производится после того, как опока б занимает крайнее верхнее положение. СЯатый воздух от внешнего источника 27 высокого давления, поступает в редукционный клапан 28, обеспечивающий на выходе постоянное давление, например, 100 атм, а затем проходит через зарядное устройство 29 магистраль 30,

i «с гибкий шланг 31, осевое отверстие 19 штока 8, радиальный канал 20, кольцевую проточку 21, подводящее отверстие 23, оттарированный пневматический клапан 24, отводящее отверстие 32, канал 17, гибкий шланг 18 и заполняет рабочую полость импульсной головки 3.

К гибкому шлангу 18 подсоединен 65 другой гибкий шланг 33, по которому заполняется надклапанная полость (не показана, импульсной головки 3. Зарядка импульсной головки 3 про изводится в течение 5-6 с до того давления, на которое оттарирован пневматический клапан 24. После это подача сжатого воздуха зарядным устройством 29 прекращается, например , с помощью реле времени. Ман метр 34 показывает дав ление сжатого воздуха в рабочей полости импульсно головки 3. Для производства импульса зарядн устройством 29 производится сброс сжатого воздуха из надклапанной.полости импульсной головки 3 в отводя щую магистраль 35, связанную с атмосферой. В результате этого происходит импульс, производящий уплотне формовочной-смеси в опоке 6. Заформованную опоку 6 опускают до уровня рольганга 22 и выдают её за пределы импульсной установки. В таком же порядке цикл повторяется при подаче к импульсной устано ке очередной опоки б,, независимо от ее высоты. Аналогичным образом происходит работа импульсной установки при выбивке литейных форм, только вмест пустых опок б к установке подаются залитые металлом литейные формы. Ступенчатый 7 регулятор давления на страивается уже в зависимости от . высоты этих форм. Подъемный стол 5 выполняется с проемом для удаления выбиваемой смеси, а установка дополнительно снабжается средством для перемещения выбитой формовочной смеси за пределы установки. Формула изобретения 1.Импульсная установка для изготовления и выбивки литейных форм, содержащая станину с подъемным столом, бункером и импульсной головкой, отличающаяся тем, что, с целью обеспечения автоматизации процесса регулирования давления воздуха в импульсной головке в зависимости от высоты используемых опок, она снабжена закрепленным на станине ступенчатым регулятором давления и двуплечим рычагом, один конец которого связан со штоком упомянутого регулятора, а второй оснащен роликом, контактирующим с подъемным столом, при этом шток регулятора подпружинен в направлении прижатия ролика. 2,Установка по п.1, о т личающаяся тем, что ступенчатый регулятор давления выполнен в виде блока оттарированных пневматических клапанов, а в его штоке выполнены осевое отверстие для сообщения с подводящей магистралью и соединенный с ним радиальный канал, сообщающийся с выполненной на штоке кольцевой проточкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 556884, кл. В 22 С 15/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления форм | 1981 |

|

SU1013085A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Встряхивающая формовочная машина | 1988 |

|

SU1560364A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Формовочная машина | 1982 |

|

SU1031635A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Установка для вакуумной формовки | 1978 |

|

SU814553A1 |

| Импульсная головка | 1986 |

|

SU1360879A1 |

| Устройство для уплотнения литейных полуформ | 1979 |

|

SU789206A1 |

Авторы

Даты

1981-08-15—Публикация

1979-11-11—Подача