1

Изобретение относится к машинам для изготовления разовых песчаных литейных форм.

Известна формовочная машина для Изготовления литейных форм, в которой на станине укреплены опорные колонны и подъемный стол. В модельной плите, смсжтированной на подъемном столе, имеются сквозные каналы, соединенные с атмосферой.

В верхней части опорных колонн закреплены бункер для засыпки формовочной смеси и воздушная уплотняющая головка, на крышке которой установлен прессовый цилиндр, а внутри перемещается прессовая Плита, имеющая сквозные каналы.

Пустые и заформованные опокн перемещаются над модельной плитой по кромочному рольгангу.

Подъемный стол с модельной плитой поднимается, снимает с рольганга опоку н прижкмает ее к наполнительной рамке. $ положение над плитой сначала устанавливается бункер с жалюзным затвором, смесь засыпается в опоку и наполнительную рамку, после чего место над опокой занимает воздушная уплотняющая головка. Подъемный

стол поднимается н прнжимает наполнительную рамку к крышке, и в пространство между прессовой плитой и крышкой подается сжатый воздух, тем самым производится продувка формовочной смеси воздухом, который проходит в слой смеси через каналы плиты, после продувки смесь окончательно уплотняется прессовой плитой (I.

Наиболее близкой к изобретению по технической сущности и достигаемому резуль,д тату является формовочная машина для наготовлення литейных форм, содержащая станину, укрепленные на ней подъемный стол и опорные колонны, на которых смонтированы

t воздушная уплотняющая головка, прессовый механизм и загрузочное устройство, и тележку. Уплотнение пронзводится прессовой плитой, в начале хода прессовой плиты смесь продувается сжатым воздухом, поступающим через каналы в прессовой плите н удаляющимся в атмосферу через венты в мо20 дельной плиты 2.

Недостатком известных машнн является малая производнтельность. Кроме того, воздух, проходя через узкне каналы прессовой плиты за счет большого гидравлического сопротивления теряет часть своей энергии и недостаточно уплотняет смесь. Кроме того, при прессовании в каналы впрессовывается смесь, которая после отхода прессовой плиты высыпается на контрлад формы, сам контрлад получается неровным и требуется его дополнительная зачистка. Также при прессовании смесь через каналы попадает в воздушную головку для ее очистки.

Цель изобретения - увеличение производитёльности и повышение качества уплотнения линейной формы и надежности в работе. .

Поставленная цель достигается тем, что челночная формовочная машина для изготовления литейных фррм, содержащая станину, укрепленные на ней подъемный стол и опорные колонны, на которых смонтированы воздушная уплотняющая головка, .прессовый механизм, и загрузочное устройство, снабжена дополнительной воздушной уплотняющей головкой и бункером подачи смеси, расположенным между воздушными уплотняюш,ими головками.

При этом прессовая плита прессового механизма выполнена сплошной.

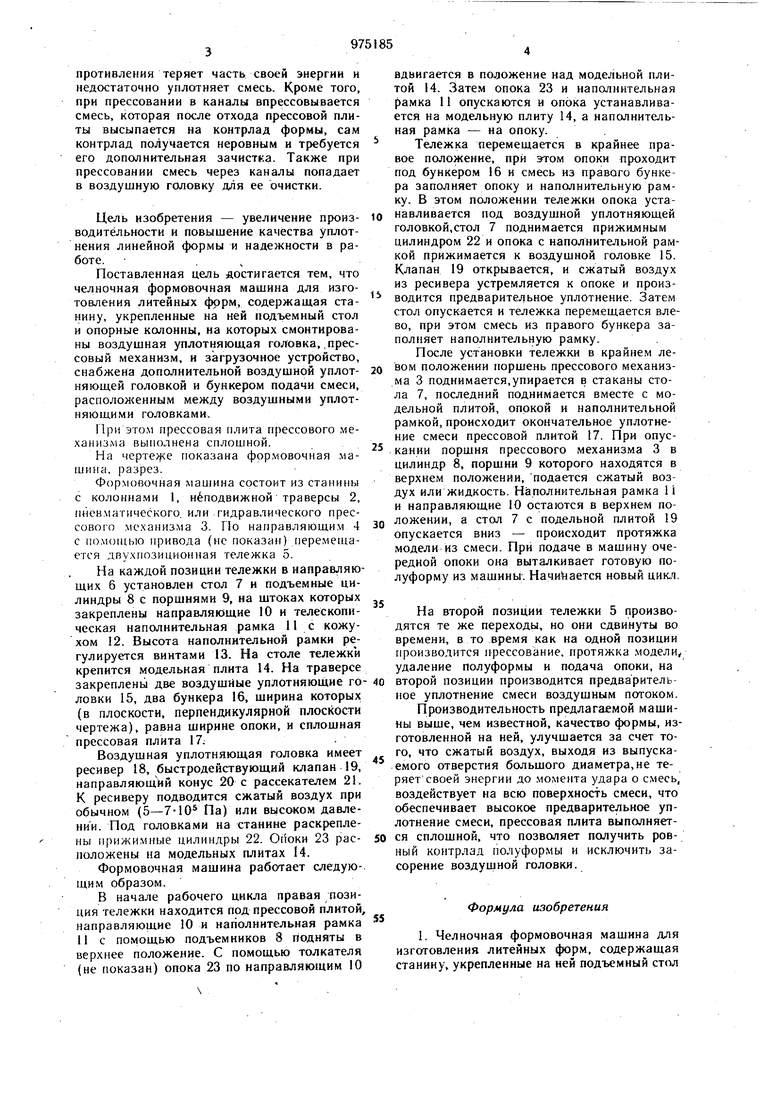

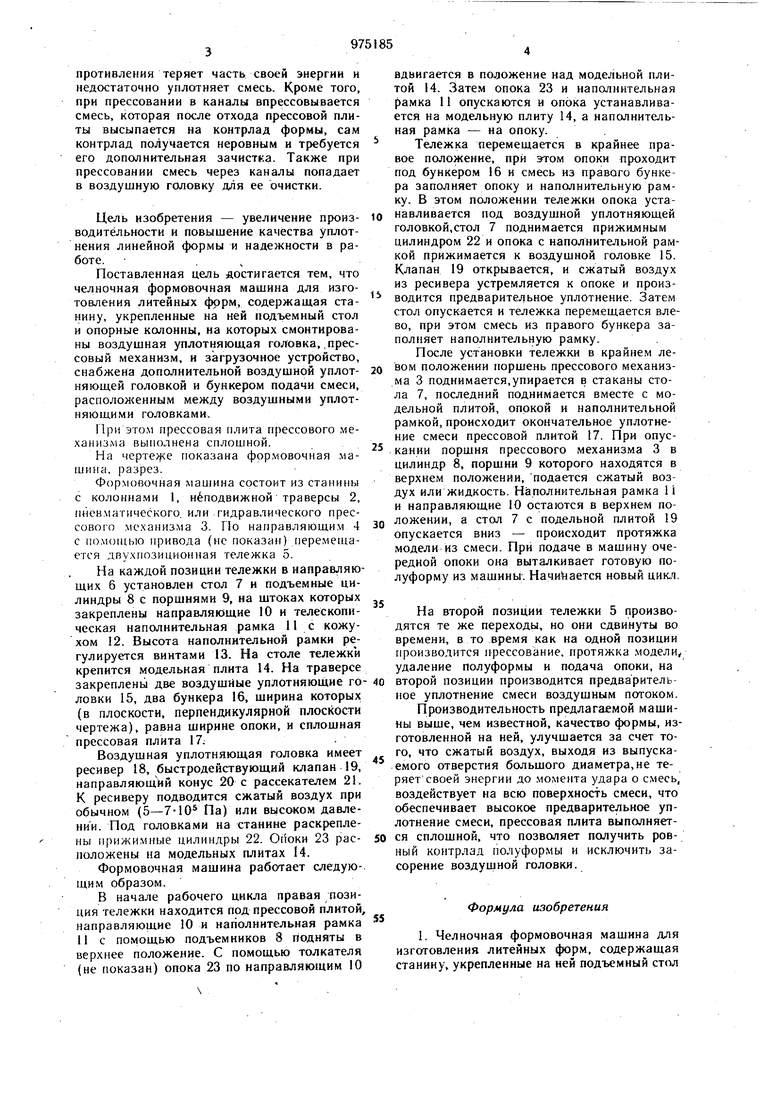

На черте ре показана формовочная машина, разрез.

Формовочная машина состоит из станины с колоннами 1, неподвижной траверсы 2, пневматического, или гидравлического прессового мс.ханизма 3. По направляюшим 4 с помощью привода (не показан) перемешается дпухпозиционная тележка 5.

На каждой позиции тележки в направляюших 6 установлен стол 7 и подъемные цилиндры 8 с поршнями 9, на штоках которых закреплены направляющие 10 и телескопическая наполнительная рамка 11 с кожухом 12. Высота наполнительной рамки регулируется винтами 13. На столе тележки крепится модельная плита 14. На траверсе закреплены две воздушные уплотняющие го ловки 15, два бункера 16, ширина которых (в плоскости, перпендикулярной плоскости чертежа), равна ширине опоки, и сплошная прессовая плита 17;Воздушная уплотняющая головка имеет ресивер 18, быстродействующий клапан 19, направляющий конус 20 с рассекателем 21. К ресиверу подводится сжатый воздух при обычном (5-7-10 Па) или высоком давлении. Под головками на станине раскреплены прижимные цилиндры 22. Опоки 23 расположены на модельных плитах 14.

Формовочная машина работает следующим образом.

В начале рабочего цикла правая позиция тележки находится под прессовой плитой, направляющие 10 и наполнительная рамка 11 с помощью подъемников 8 подняты в верхнее положение. С помощью толкателя (не показан) опока 23 по направляющим 10

вдвигается в положение над модельной плитой 14. Затем опока 23 и наполнительная рамка 11 опускаются и опока устанавливается на модельную плиту 14, а наполнительная рамка - на опоку.

Тележка перемещается в крайнее правое положение, при этом опоки проходит под бункером 16 и смесь из правого бункера заполняет опоку и наполнительную рамку. В этом положении тележки опока устанавливается под воздушной уплотняющей головкой,стол 7 поднимается прижимным цилиндром 22 и опока с наполнительной рамкой прижимается к воздушной головке 15. Клапан 19 открывается, и сжатый воздух из ресивера устремляется к опоке и производится предварительное уплотнение. Затем стол опускается и тележка перемещается влево, при этом смесь из правого бункера заполняет наполнительную рамку.

После установки тележки в крайнем левом положении поршень прессового механиз.ма 3 поднимается,упирается в стаканы стола 7, последний поднимается вместе с модельной плитой, опокой и наполнительной рамкой, происходит окончательное уплотнение смеси прессовой плитой 17. При опускании поршня прессового механизма 3 в цилиндр 8, поршни 9 которого находятся в верхнем положении, подается сжатый воздух или жидкость. Наполнительная рамка 11 и направляющие 10 остаются в верхнем положении, а стол 7 с подельной плитой 19 опускается вниз - происходит протяжка модели из смеси. При подаче в машину очередной опоки она выталкивает готовую полуформу из машины. Начинается новый цикл.

На второй позиции тележки 5 производятся те же переходы, но они сдвинуты во времени, в то время как на одной позиции производится прессование, протяжка модели удаление полуформы и подача опоки, на второй позиции производится предварительное уплотнение смеси воздушным потоком.

Производительность предлагаемой машины выше, чем известной, качество формы, изготовленной на ней, улучшается за счет того, что сжатый воздух, выходя из выпускаемого отверстия большого диаметра, не теряетсвоей энергии до момента удара о смесь, воздействует на всю поверхность смеси, что обеспечивает высокое предварительное уплотнение смеси, прессовая плита выполняется сплошной, что позволяет получить ровный контрлад полуформы и исключить засорение воздущной головки.

Формула изобретения

1. Челночная формовочная машина для изготовления литейных форм, содержащая станину, укрепленные на ней подъемный стол

и ,;юрные колонны, на которых смонтированы воздушная уплотняющая головка, прессовый механизм и загрузочное.устройство, и гедгжку, отличающаяся тем , что, с целью увеличения производительности, повышения качества уплотнения литейных форм и надежности в работе, она дополнительно снабже;е ьоздушной уплотняющей головкой и бунi ером подачи смеси, расположенным между воздушной уплотняющей головкой и прессовым механизмом, установленными диаметрально противоположно относительно вертикальной оси машины.

2. Машина по п. I, отличающаяся тем, что прессовая плита прессового механизма выполнена плоской.

Источники информации,

принятые во внимание при экспертизе

1.Заявка Японии № 54-35123 кл. 11 А 232.2, опублик. 1979.

2.Заявка Японии № 54-38222, кл. 11 А 232.3, опублик. 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина для изготовления литейных форм | 1981 |

|

SU990405A1 |

| Формовочная машина | 1981 |

|

SU982841A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Формовочная машина для изготовления литейных форм | 1984 |

|

SU1217561A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2022684C1 |

| Устройство для срезания излишков формовочной смеси с полуформ | 1981 |

|

SU939164A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-22—Подача