2.Устройство no п. 1, о т л и чающее сятем, что клиновые прижимы выполнены в виде поршней со скошенными боковыми поверхностями.

3.Устройство по п. 1,. о т л и ч а ю щ 6 е с я тем, что ломающиеся рычаги снабжены приливами-ограничителями предельного полсвкения.

Ц, Устройство по п. 1, отличающееся тем, что шток поршневого привода створки дозатора снабжен роликом, предназначенным для

взаимодействия с опорной поверхностью корпуса дозатора и ломающимся рычагом одно звено которого жестко присоединено к оси качания створки, а лругоешарнирно к штоку, причем линия, соединяющая оси поворота створки и роли:ка при закрытом.положении створки, расположена под углом ot не менее ЗО к горизонтали, а звено ломающегося рычага, присоединенного к штоку, расположено под углом к горизонтали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2429935C1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Формовочная машина | 1971 |

|

SU556884A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU350569A1 |

| Устройство для изготовления форм | 1987 |

|

SU1458065A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2022684C1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Машина для изготовления форм | 1971 |

|

SU446347A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ, преимущественно литейных, содержащее установленнь1е на станине пневматическую импульсйую головку, дозатор формовочной смеси с приводным затвором, подъемный стол с на 2 V Чо , правлякщими скалками для прижима опоки и накопительной рамки к импульсной головке и систему управлеотличающееся тем, ния, что, с целью повышения надежности работы устррйства, оно снабжено установленными симметрично относительно привода подъема стола пневматическими клиновыми прижимами, предназначенными для взаимодействия с направляющими скалками, нижние торцы которь1х выполнены скошенными,и двумя парами .ломающихся приводных рычагов, верхние концы которых шарнирно закреплены на станине, а на нижних с двух .ее противоположных сторон шарнирно закреплена накопительная рамка. (Л со о СХ) ел ФисЛ

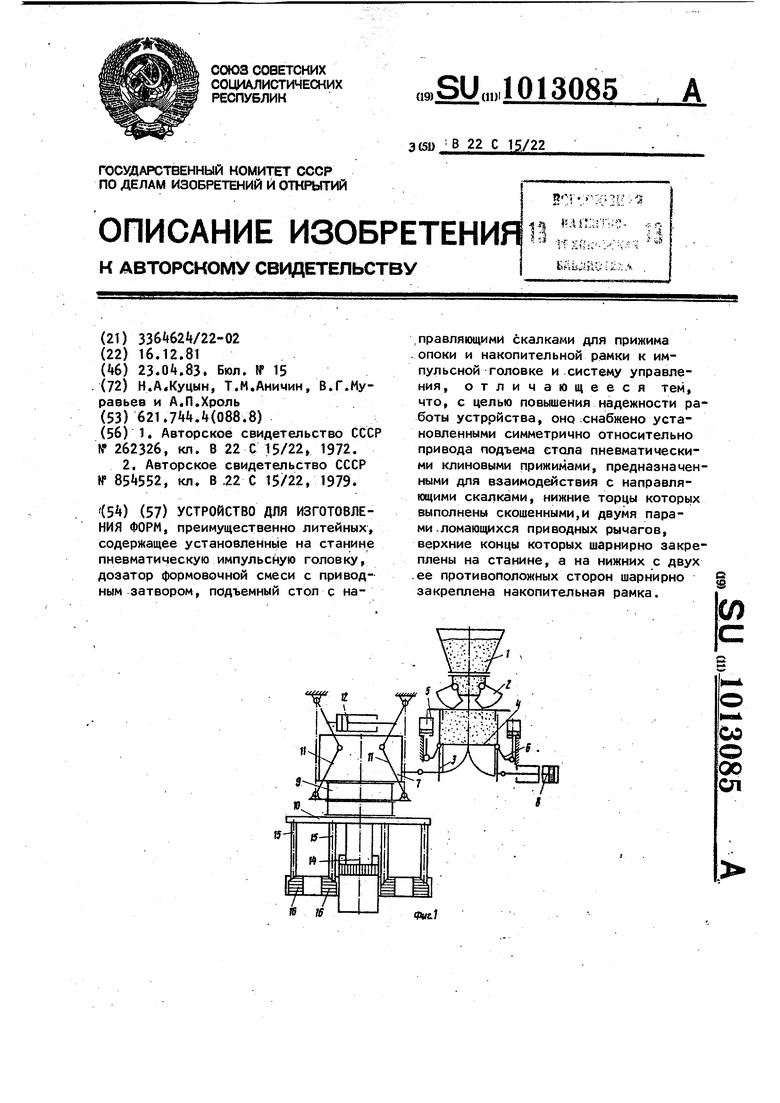

Изобретение относится к литейному производству, в частности к оборудованию для изготовления литейных форм импульсным способом.

Известно устройство для изготовления литейных форм, содержащее: бункер с формовочной смесью, дозатор, импульсную головку, подъемный стол с технологической оснасткой, наполнительную рамку и механизмы подачи пустых опок и съема готовых полу форм С

Недостатком указанного устройства является то, что для прижима технологической оснастки к импульсной головке в существующей конструкции применены подъемные столы с гидроприводом, так как в момент формообразования при помощи импульсной ГО-, ловки создаются вертикальные осевые усилия на подъемный стол в десятки тонн, а гидропривод, как известно, в условиях большой запыленности литейных цехов работает неудовлет ворительно. Применение же пневмопривода для прижима технологической оснастки к импульсной головке, обеспечивающего усилие в десятки тонн, приводит к увеличению его габаритов и, соответотвенно, к снижению количества съема полуформ за счет использования поршня большого диаметра.

Наиболее близкой по технической сущности и-достигаемому (.эффекту к изобретению является импульсная установка, содержащая установленные на станике пневматическую импульсную головку, дозатор формовочной смеси с ппиводным затвором, подъемный стол

с направляющими скалками для прижима опоки и наполнительной рамки к импульсной головке и систему управления 2}.

Известной установке присущи те же недостатки.

Цель изобретения - повышение надежности работы устройства. ,

Поставленная цель достигается тем,

что устройство для изготовления форм, преимущественно литейных, содержащее установленные на станине пневматическую импульсную головку , дозатор формовочной смеси с приводным затвор.ом,

подъемный стол с направляющими скалками для прижима опоки и накопительной рамки к импульсной головке и систему управления, снабжено установленными симметрично относительно привода подъема стола пневматическими клиновыми прижимами, предназначенными для взаимодействия с направляющими скалками, нижние торцы которых выполнены скошенными, и двумя парами ломающихся приводных рычагов,

верхние концы которых шарнирно закреплены на станине, а на нижних с двух ее противоположных сторон шарнирно закреплена накопительная рамка.

При этом клиновые прижимы выполнены в виде поршней со скошенными боковыми поверхностями.

Кроме того, ломающиеся рычаги снабжены приливами-ограничителями предельного положения.

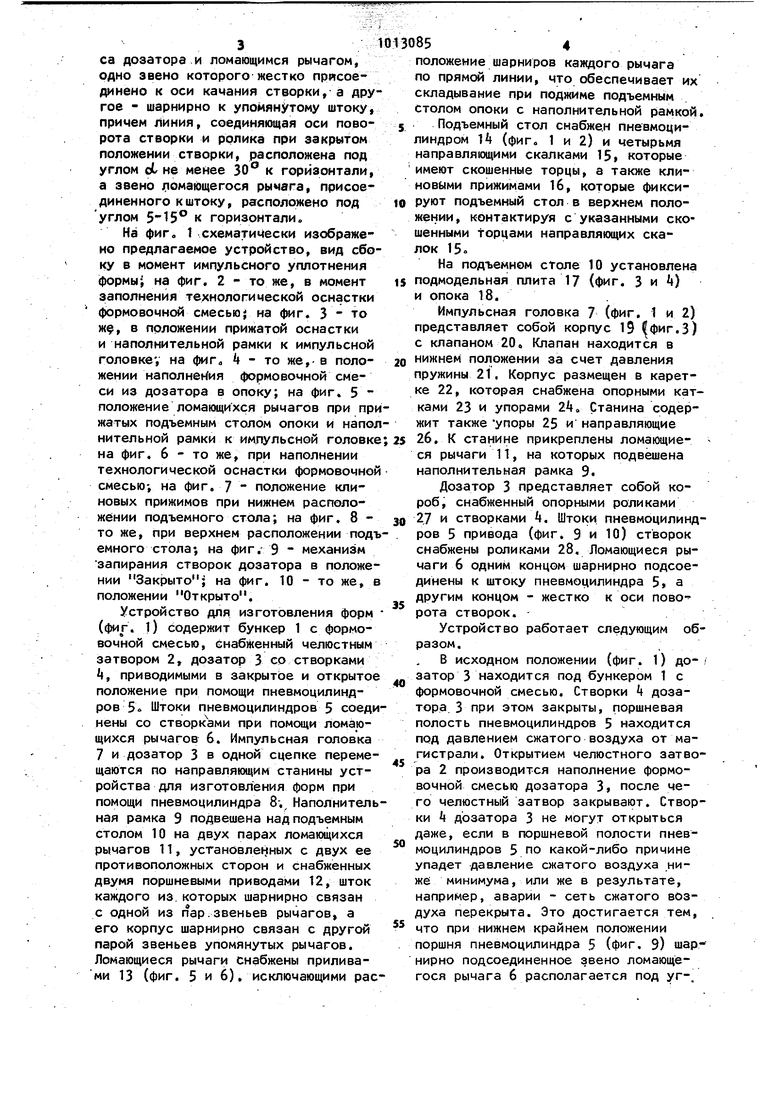

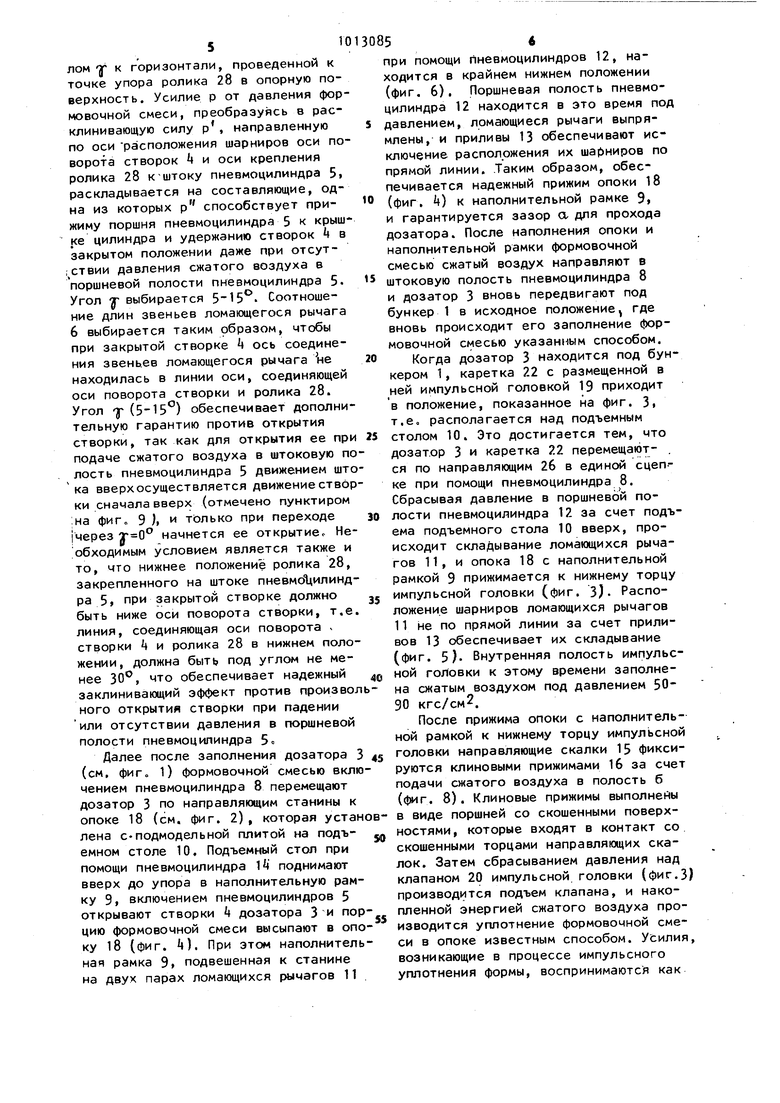

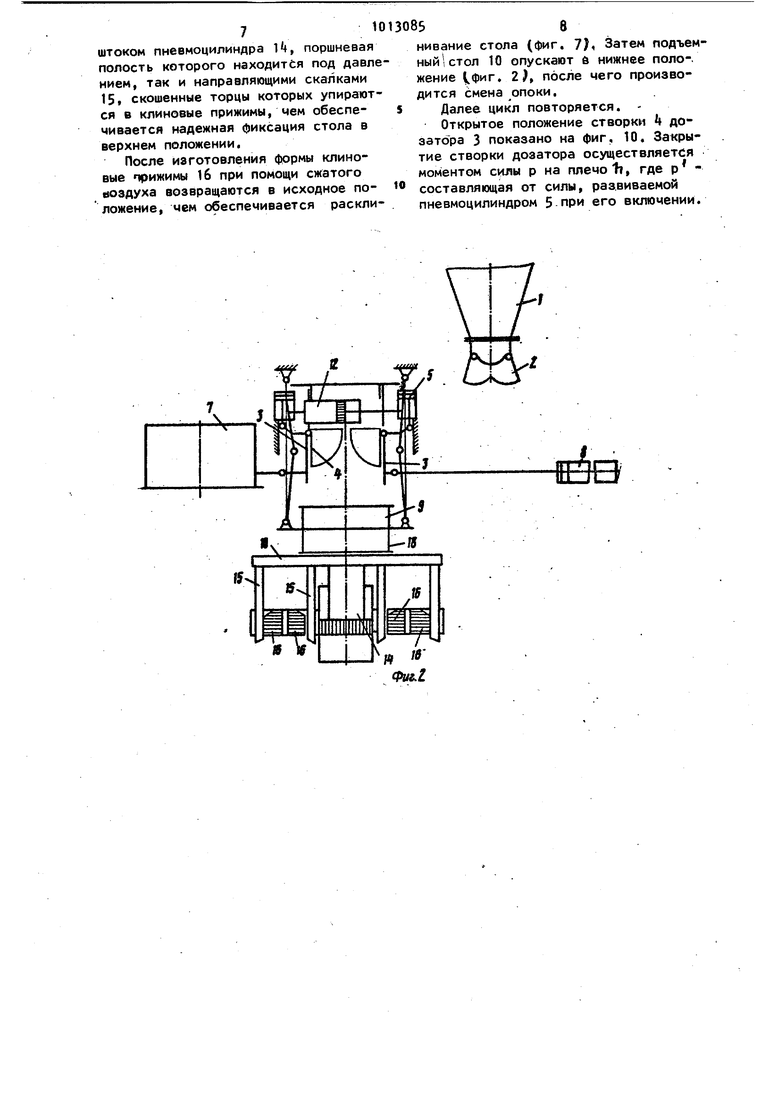

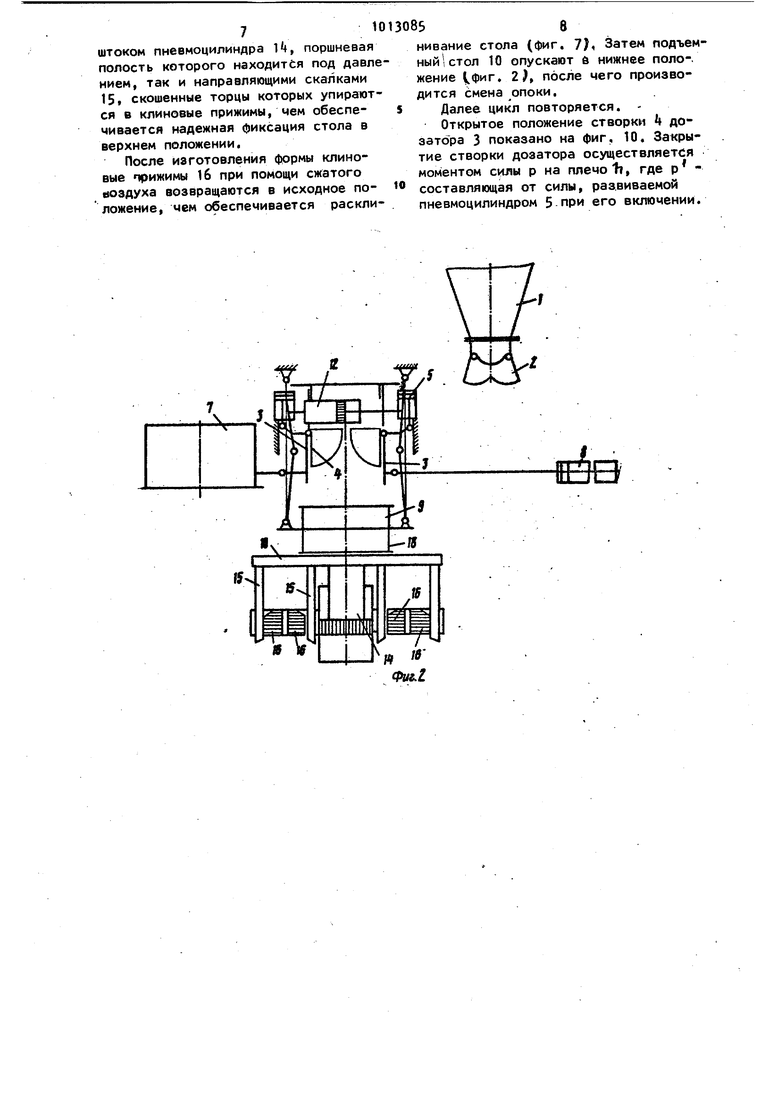

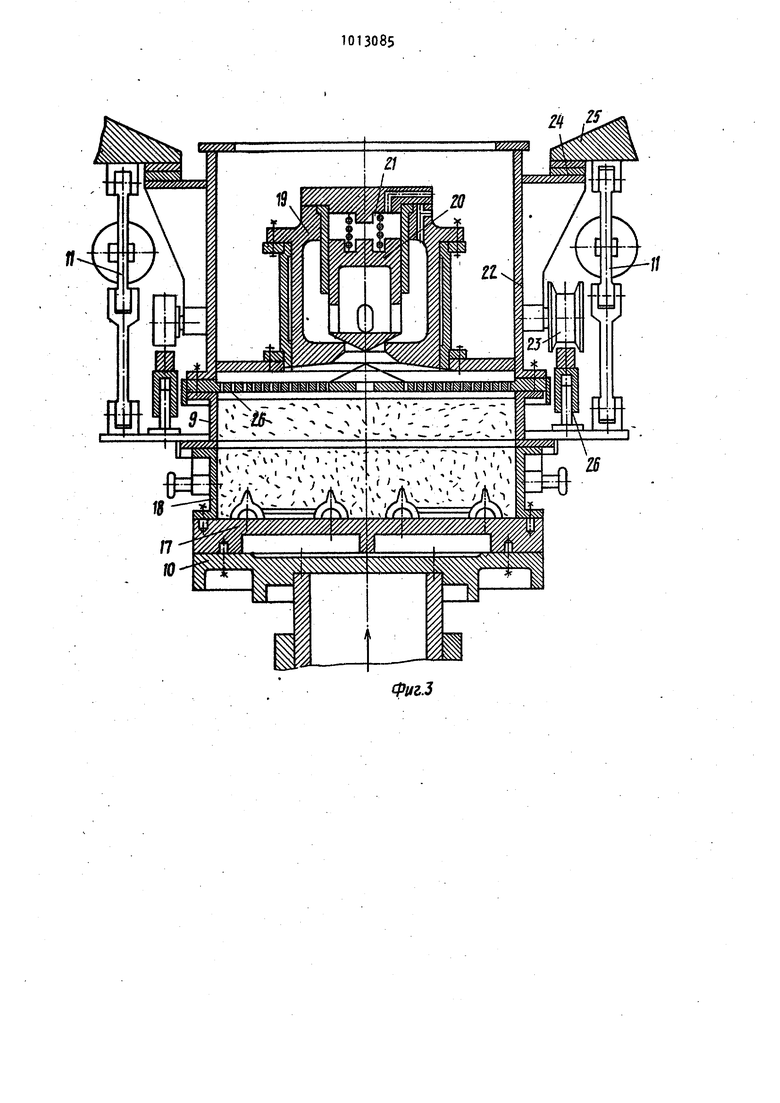

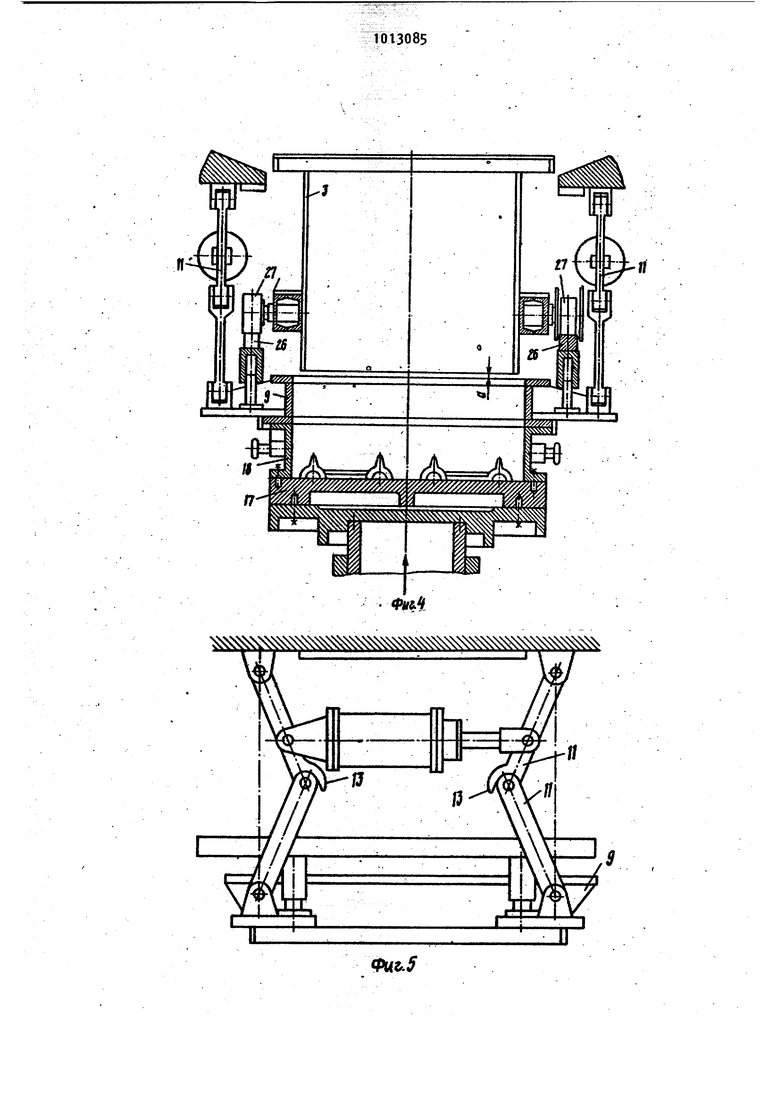

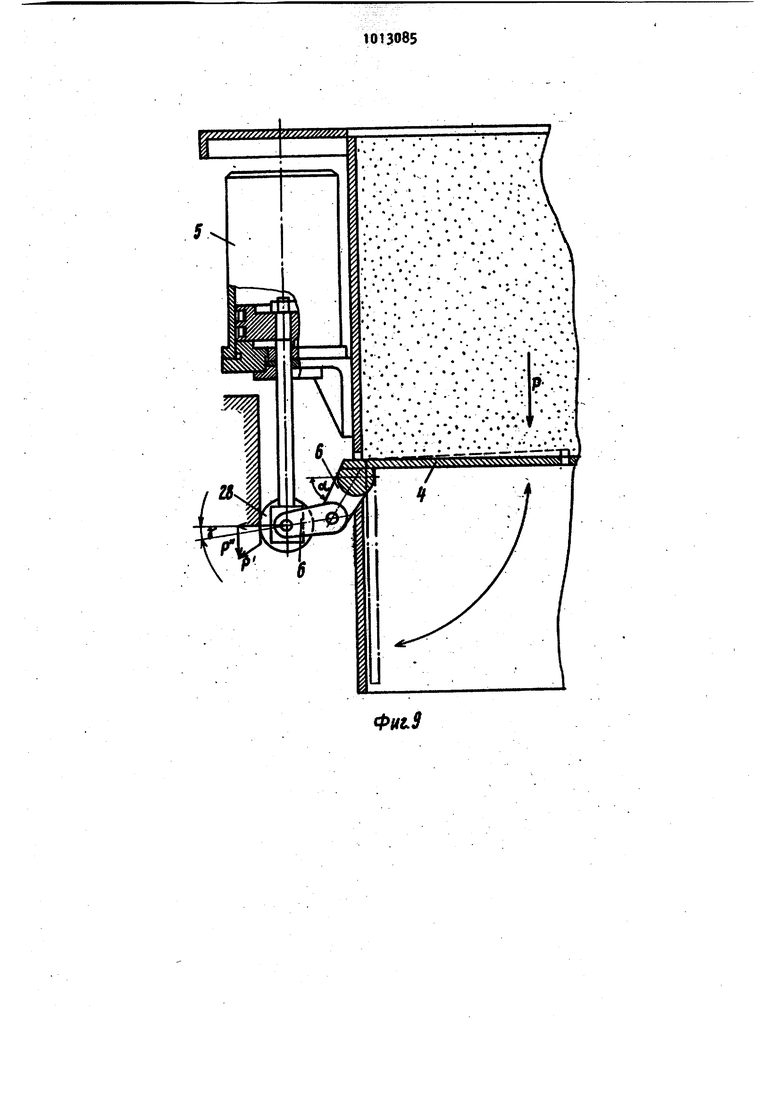

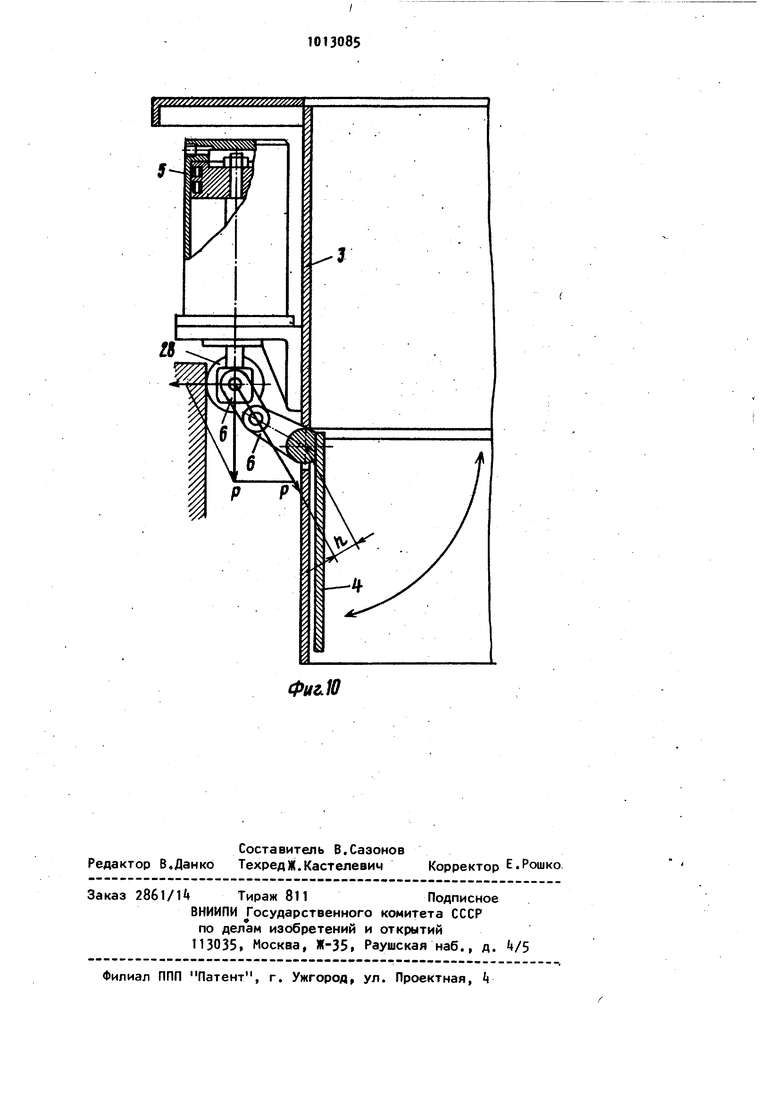

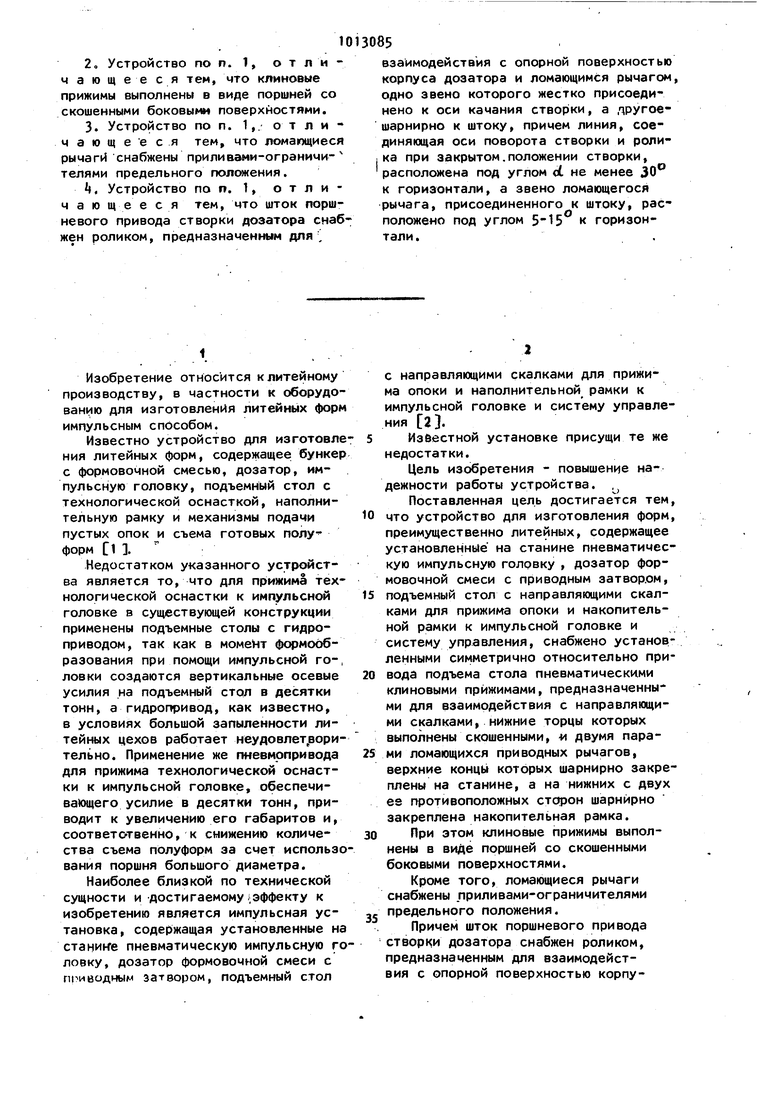

Причем шток поршневого привода створки дозатора снабжен роликом, предназначенным для взаимодействия с опорной поверхностью корпуса дозатора и ломающимся рычагом, одно звено которого жестко присоединено к оси качания створки, а дру гое - шарнирно к упомянутому штоку, причем линия, соединяющая оси поворота створки и ролика при закрытом положении створки, расположена под углом ct не менее 30° к горизонтали, а звено ломающегося рычага, присоединенного к штоку, расположено под углом к горизонтали. На фиг о 1 схематически изображено предлагаемое устройство, вид сбо ку в момент импульсного уплотнения формы на фиг, 2 - то же, в момент заполнения технологической оснастки формовочной смесью; на фиг. 3 то ж, в положении прижатой оснастки и наполнительной рамки к импульсной головке , на фиг 4 - то же,- в положении наполне1 ия формовочной смеси из дозатора в опоку; на фиг. 5 положение ломающихся рычагов при при жатых подъемным столом опоки и напол нительной рамки к импульсной головке на фиг. 6 - то же, при наполнении технологической оснастки формовочной смесью-, на фиг. 7 положение клиновых прижимов при нижнем расположении подъемного стола; на фиг, 8 то же, при верхнем расположении подъ емного стола; на фиг. 9 механизм запирания створок дозатора в положении Закрыто ; на фиг. 10 - то же, в положении Открыто. Устройство для изготовления форм (фиг. 1) содержит бункер 1 с формовочной смесью, снабженный челюстным затвором 2, дозатор 3 со створками Ц, приводимыми в закрытое и открытое положение при помощи пневмоцилиндров 5. Штоки пневмоцилиндров 5 соеди нены со створк ами при помощи ломающихся рычагов 6. Импульсная головка 7 и дозатор 3 в одной сцепке перемещаются по направлящим станины устройства для изготовления форм при помощи пнезмоцилиндра 8; Наполнитель ная рамка 9 подвешена над подъемным столом 10 на двух парах ломающихся рычагов 11, установленных с двух ее противоположных сторон и снабженных двумя поршневыми приводами 12, шток каждого из.которых шарнирно связан с одной из пар звеньев рычагов, а его корпус шарнирно связан с другой парой звеньев упомянутых рычагов. Ломающиеся рычаги снабжены приливами 13 (фиг. 5 и 6), исключающими рас 854 положение шарниров каждого рычага по прямой линии, что обеспечивает их складывание при поджиме подъемным столом опоки с наполнительной рамкой. Подъемный стол снабжен Пневмоцииндром 14 (фиг, 1 и 2) и четырьмя направляющими скалками 15 которые имеют скошенные торцы, а также клиновыми прижимами 16, которые фикс руют подъемный стол в верхнем положении, контактируя с указанными скошенными topцaми направляющих скалок 15. На подъемном сТоле 10 установлена подмодельная плита 17 (фиг. 3 и 4) и опока 18. Импульсная головка 7 (фиг. 1 и 2) представляет собой корпус 19 (фиг.З) с клапаном 20, Клапан находится в нижнем положении за счет давления пружины 21. Корпус размещен в каретке 22, которая снабжена опорными катками 23 и упорами Станина содержит также упоры 25 и направляющие 26. К станине прикреплены ломающиеся рычаги 11, на которых подвешена наполнительная рамка 9. Дозатор 3 представляет собой короб, снабженный опорными роликами 27 и створками k. Штоки пневмоцилиндров 5 привода (фиг. 9 и 10) створок снабжены роликами 28, Ломающиеся рычаги 6 одним концом шарнирно подсоединены к штоку пневмоцилиндра 5, а другим концом - жестко к оси поворота створок. Устройство работает следующим образом., В исходном положении (фиг. 1} до-/ затор 3 находится под бункером 1 с формовочной смесью. Створки k дозатора. 3 при этом закрыты, поршневая полость пневмоцилиндров 5 находится под давлением сжатого воздуха от магистрали. Открытием челюстного затвора 2 производится наполнение формовочной смесью дозатора 3, после чего челюстный затвор закрывают. Створки k дозатора 3 не могут открыться даже, если в поршневой полости пневмоцилиндров 5 по какой-либо причине упадет давление сжатого воздуха ниже минимума , или же в результате, например, аварии - сеть сжатого воздуха перекрыта. Это достигается тем, что при нижнем крайнем положении поршня пневмоцилиндра 5 (фиг. 9) шарнирно подсоединенное звено ломающегося рычага 6 располагается под уг-. лом Г к горизонтали, проведенной к точке упора ролика 28 в опорную поверхность. Усилие р от давления формовочной смеси, преобразуясь в расклинивающую силу р, направленную по оси расположения шарниров оси поворота створок и оси крепления ролика 28 к-штоку пневмоцилиндра 5, раскладывается на составляющие, одна из которых р способствует прижиму поршня пневмоцилиндра 5 к крышке цилиндра и удержанию створок в закрытом положении даже при отсут,ствии давления сжатого воздуха в поршневой полости пневмоцилиндра 5. Угол т выбирается 5-15. Соотношение длин звеньев ломающегося рычага 6 выбирается таким образом, чтобы при закрытой створке ось соединения звеньев ломающегося рычага не находилась в линии оси, соединяющей оси поворота створки и ролика 28. Угол J () обеспечивает дополнительную гарантию против открытия створки, так как для открытия ее при подаче сжатого воздуха в штоковую по лость пневмоцилиндра 5 движением што ка вверх осуществляется движение створ ки сначала вверх (отмечено пунктиром на фиг. 9 ). и только при переходе |через начнется ее открытие. Необходимым условием является также и то, что нижнее положение ролика 28, закрепленного на штоке пневмоЦилиндра 5, при закрытой створке должно быть ниже оси поворота створки, т.е линия, соединяющая оси поворота . створки Ц и ролика 28 в нижнем положении, должна быть под углом не менее 30, что обеспечивает надежный заклинивающий эффект против произвол ного открытия створки при падении или отсутствии давления в поршневой полости пневмоципиндра 5« Далее после заполнения дозатора 3 (см, фиг о 1) формовочной смесью вклю чением пневмоцилиндра 8 перемещают дозатор 3 по направляющим станины к опоке 18 (см. фиг. 2), которая устан

лена с-подмодельНОИ плитой на подъемном столе 10, Подъемный стол при помощи пневмоцилиндра 1 поднимают вверх до упора в наполнительную рамку 9, включением пневмоцилиндров 5 открывают створки дозатора 3 и порцию формовочной смеси высыпают в опоку 18 (фиг. ). При этом наполнительная рамка 9 подвешенная к станине на двух парах ломающихся рычагов 11 1

ностями, которые входят в контакт со скошенными торцами направляющих скалок. Затем сбрасыванием давления над клапаном 20 импульсной головки (фиг.З) производится подъем клапана, и накопленной энергией сжатого воздуха производится уплотнение формовочной смеси в опоке известным способом. Усилия, возникающие в процессе импульсного уплотнения формы, воспринимаются как 5« при помощи пневмоцилиндров 12, находится в крайнем нижнем положении (фиг. 6). Поршневая полость пневмоцилиндра 12 находится в это время под давлением, ломающиеся рычаги выпрямлены, и приливы 13 обеспечивают исключение расположения их шарниров по прямой линии. Таким образом, обеспечивается надежный прижим опоки 18 (фиг. 4) к наполнительной рамке 9 и гарантируется зазор а для прохода дозатора. После наполнения опоки и наполнительной рамки формовочной смесью сжатый воздух направляют в штоковую полость пневмоцилиндра 8 и дозатор 3 вновь передвигают под бункер 1 в исходное положение где вновь происходит его заполнение формовочной смесью указанным способом. Когда дозатор 3 находится под бункером 1, каретка 22 с размещенной в ней импульсной головкой 19 приходит в положение, показанное на фиг. 3 т.е. располагается над подъемным столом 10. Это достигается тем, что дозатор 3 и каретка 22 перемещаются по направляющим 26 в единой сцепке при помощи пневмоцилиндра 8. Сбрасывая давление в поршневой полости пневмоцилиндра 12 за счет подъема подъемного стола 10 вверх, происходит складывание ломающихся рычагов 11, и опока 18 с наполнительной рамкой 9 прижимается к нижнему торцу импульсной головки (фиг. З). Расположение шарниров ломающихся рычагов 11 не по прямой линии за счет приливов 13 обеспечивает их складывание (фиг. 5). Внутренняя полость импульсной головки к этому времени заполнена сжатым воздухом под давлением 5090 кгс/см2. После прижима опоки с наполнительной рамкой к нижнему торцу импульсной головки направляющие скалки 15 фиксируются клиновыми прижимами 16 за счет подачи сжатого воздуха в полость б г. 8). Клиновые прижимы выполнейы в виде поршней со скошенными поверх710штоком пневмоцилиндра I, поршневая полость которого находится под давле нием, так и направляющими скалками 15, скошенные торцы которых упираются в клиновые прижимы, чем обеспечивается надежная фиксация стола в верхнем положении. После изготовления формы клиновые прижимы 16 при помощи сжатого «оздуха возвращаются в исходное положение, чем обеспечивается раскли У 5 нивание стола (фиг. 7) Затем подъемный стол 10 опускают в нижнее поло-. жение фиг, 2j, после чего производится сиена опоки. Далее цикл повторяется. Открытое положение створки дозатора 3 показано на фиг, 10. Закрытие створки дозатора осуществляется моментом силы р на плечо ti, где р составляющая от силы, развиваемой пневмоцилиндром 5 при его включении. /4

Фиг-З fL

Ф(4

t.5

Фиг. 6

$$

Фиг.З

--.:- Фц1.9

Фиг.Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ФОРМ | 0 |

|

SU262326A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-16—Подача