1

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения металлического слоя, и может быть применено для нанесения слоев из металлических порошков, а также из легкоплавких тонких метал-лических лент на плоские и цилиндрические поверхности деталей.

Известно устройство для спекания металлокерамических изделий, содержащ е пресс, токоподводящие электроды - пуансоны, матрицу, магнитную отклоняющую систему и источники постоянного и переменного электрического тока.

В данном устройстве порошковая заготовка сжимается подвижными электромагнитными пуансонами, а после сжатия пропускается через заготовку электрический ток и происходит спекание порошкообразного материала р1.

Недостатками устройства являются сложность оборудования и трудность переналадки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для нанесения металлического слоя на изделие, содержащее источник нагрева и средство для уплотнения слоя, установленное с возможностью

to вращения и поступательного перемещения. Средство для уплотнения слоя выполнено в виде рабочего и дополнительного роликов, «поджимаемых отдeльны aI пневмоцилиндрами. При этом

15 нагрев слоя осуществляется злектрическим током, проходящим между рабочим роликом и деталью, а дополнительный ролик осуществляет предваJQ рительное уплотнение порошкового слоя 2.

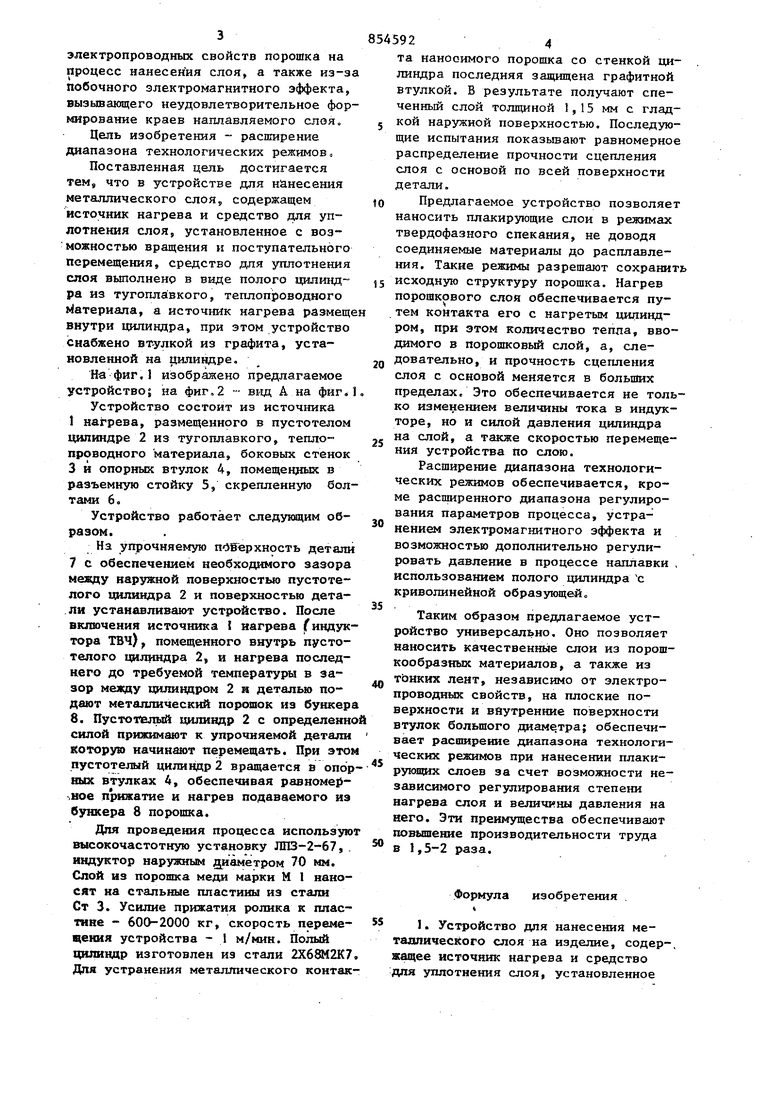

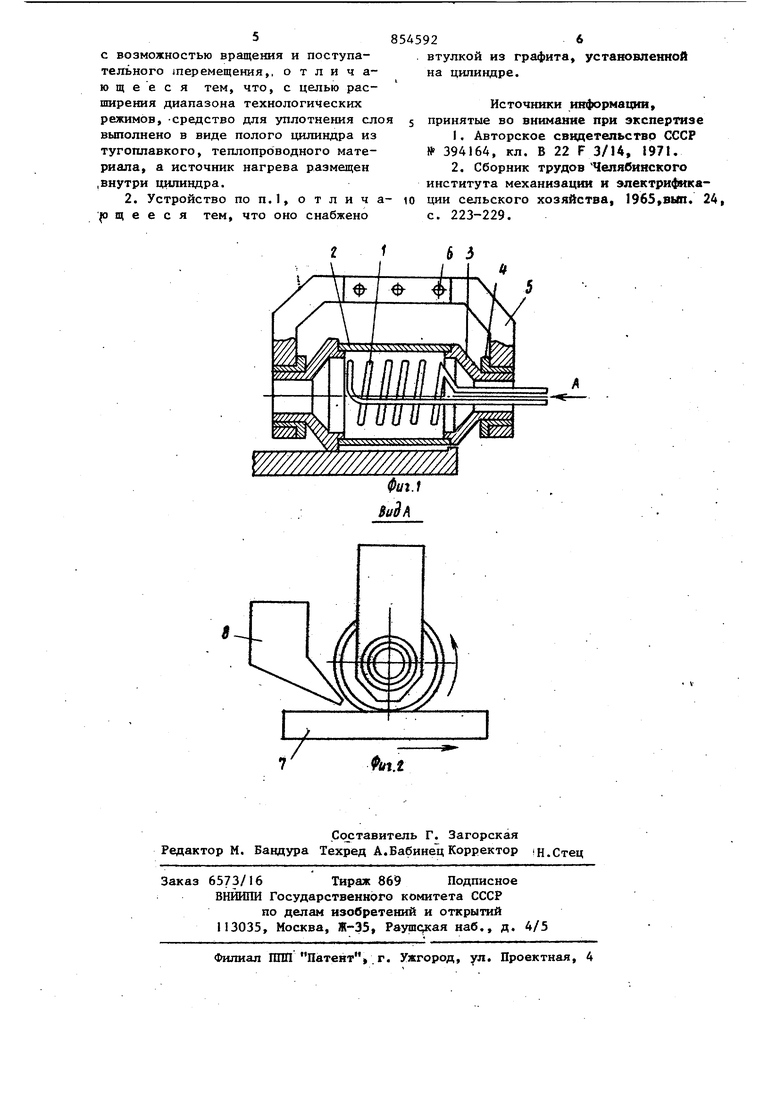

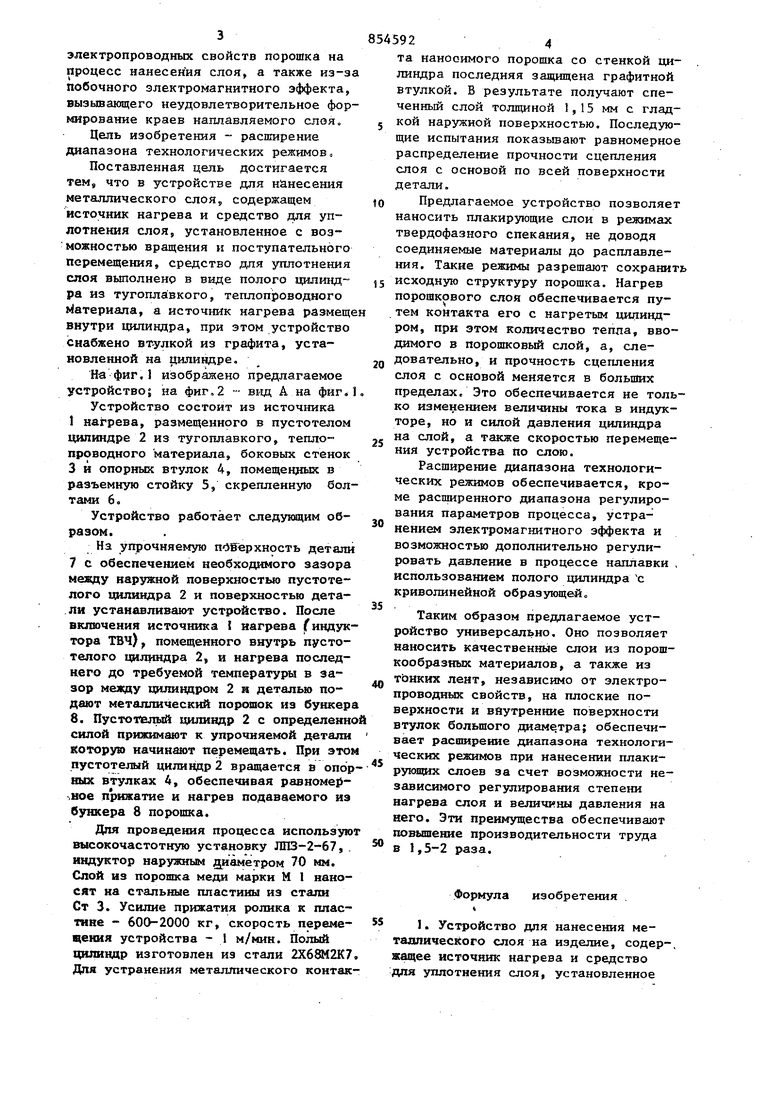

Недостатком устройства является узкий диапазон технологических режимов из-за существенного влияния электропроводных свойств порошка на процесс нанесения слоя, а также из-за побочного электромагнитного эффекта, выэьшакдцего неудовлетворительное формирование краев наплавляемого слоя. Цель изобретения - расширение диапазона технологических режимов, Поставленная цель достигается тем, что в устройстве для нанесения металлического слоя, содержащем источник нагрева и средство для уплотнения слоя, установленное с возможностью вращения и поступательного перемещения, средство для уплотнения слоя выполнено в виде полого цилиндра из тугоплавкого, теплопроводного Материала, а источник нагрева размеще внутри цилиндра, при этом устройство снабжено вт-улкой из графита, установленной на цилиндре. На фиг. изображено предлагаемое устройство; на фиг.2 - вид А на фиг, Устройство состоит из источника 1 нагрева, размещенного в пустотелом цилиндре 2 из тугоплавкого, теплопроводного материала, боковых стенок 3 и опорных втулок 4, помещенных в разъемную стойку 5, скрепленную болтами 6. Устройство работает следуницим образом. На упрочняемую п-ЛГерхность детали 7 с обеспечением необходимого зазора между нарзгасной поверхностью пустотелого цилиидра 2 и поверхностью детали устанавливают устройство. После включения источника I нагрева (индук тора ТВЧ) помещенного внутрь пустотелого 1щлиндра 2, и нагрева последнего до требуемой температуры в зазор между цилиндром 2 н деталью подают металлический порошок из бункер 8. ПУСТОТЕЛЫЙ цилиндр 2 с определенн силой прижимают к упрочняемой детали Которую начинают перемещать. При это пустотелый циливдр 2 вращается в опор ных втулках 4, обеспечивая равномер,вое прижатие и нагрев подаваемого из бункера 8 порошка. Для проведения процесса использую высокочастотную установку ЛПЗ-2-67, индуктор наружным диаметром 70 мм. Слой из порошка меди марки М I наносят ка стальные пластины из стали Ст 3. Усилие прижатия ролика к пластине - 600-2000 кг, скорость перемащекия устройства - I м/мин. Полый цилиндр изготовлен из стали 2Хб8М2К7 Для устранения металлического коитак 924 та наносимого порошка со стенкой цилиндра последняя защищена графитной втулкой. В результате получают спеченньш слой толщиной 1,15 мм с гладкой наружной поверхностью. Последующие испытания показьшают равномерное распределение прочности сцепления слоя с основой по всей поверхности детали. Предлагаемое устройство позволяет наносить плакирующие слои в режимах твердофазного спекания, не доводя соединяемые материалы до расплавления. Такие режимы разрешают сохранить исходную структуру порошка. Нагрев порошкового слоя обеспечивается путем контакта его с нагретым цилиндром, при этом Количество тепла, вводимого в порошковый слой, а, следовательно, и прочность сцепления слоя с основой меняется в больших пределах. Это обеспечивается не только изменением величины тока в индукторе, но и силой давления цилиндра на слой, а также скоростью перемещения устройства по слою. Расширение диапазона технологических режимов обеспечивается, кроме расширенного диапазона регулирования параметров процесса, устранением электромагнитного эффекта и возможностью дополнительно регулировать давление в процессе наплавки , использованием полого цилиндра с криволинейной образующей„ „ Таким образом предлагаемое устройство универсально. Оно позволяет наносить качественные слои из порошкообразных материалов, а также из тЬиких лент, независимо от электропроводных свойств, на плоские поверхности и вйутренние по18ерхности втулок большого диаметра; обеспечивает расширение диапазона технологических режимов при нанесении плакирующих слоев за счет возможности независимого регулирования степени нагрева слоя и величины давления на него. Эти преимущества обеспечивают повышение производительности труда в 1,5-2 раза. Формула изобретения . 1. Устройство для нанесения металлического слоя на изделие, содер-, жшцее источник нагрева и средство для уплотнения слоя, установленное

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1084116A2 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЛИННОМЕРНОГО СТАЛЬНОГО ТЕЛА ВРАЩЕНИЯ | 2006 |

|

RU2303651C1 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| Устройство для одновременного нанесения покрытий на внешние поверхности по крайней мере двух изделий | 1990 |

|

SU1724439A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| Способ получения покрытий изМЕТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU831366A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА СЛОЖНЫЕ ПОВЕРХНОСТИ | 1990 |

|

RU2007279C1 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях | 1987 |

|

SU1438928A1 |

Авторы

Даты

1981-08-15—Публикация

1979-05-03—Подача