(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕККНЕВЖ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа спиц | 1986 |

|

SU1412932A1 |

| Устройство для поштучной подачи стержневых заготовок | 1978 |

|

SU664789A1 |

| Резьбонакатной станок | 1978 |

|

SU740368A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматическое загрузочное устройство | 1986 |

|

SU1368159A1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

| Устройство для автоматической подачи заготовок и выдачи готовых задников к машине для формования задников | 1955 |

|

SU107378A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

t

Изобретение относится к строительному оборудованию и может быть использовано на заводах сборного железобетона и других отраслях промышленности, где необходима поштучная выдача цилиндрических изделий.

Известно устройство для подачи стержневых заготовок, содержащее станину с неподвижными направляющими и подвижную раму с направляющими, смонтированную на станине посредством зксцентриков с осями, и механизм поштучной выдачи, при зтом неподвижные направляхицие подвижной рамы образуют загрузочную щапь fl.

Недостаток известного устройства заключается в том, что переналадку устройства на другой дщаметр заготовок осуществляют путем подбора положений эксцентричных элементов, для этого зуб механизма вцдачи заготовок должен смев аться по прямой линии, оптимальюЕй наклон которой к загрузочной щели должен быть в пределах 45-52«

а эксцентрики обеспечивают смещение , только по окружности, поэтому, чтобы сместить механизм в заданное положение, необходимо произвести сложное манипулирование обеими эксцентри- ческими Элементами, в результате снижается производительность за счет увеличения времени на переиаладку. Цель изобретения - повышение про-, изводительности путем сокращения времени на переналадку устройства на другой размер заготовки.

Цель достигается тем, что подвижная рама снабжена двумя выступами, в каждаи торце станины выполнено по два взаимно перпендикулярных паза, один из которых расположен под -углом 45-52 к загрузочной щели и в котором размещен соответствукшщй выступ рамы, а в другом пазу установлен ползун с отверстием, в котором свободно установлена ось эксцентрика.

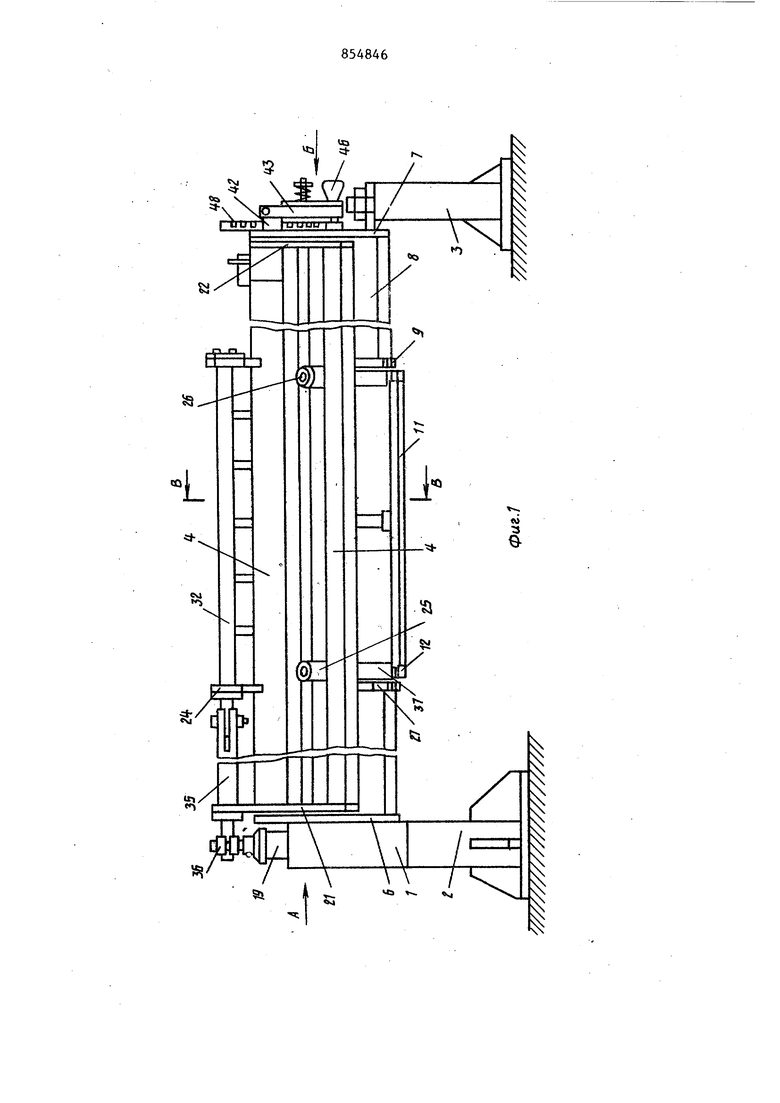

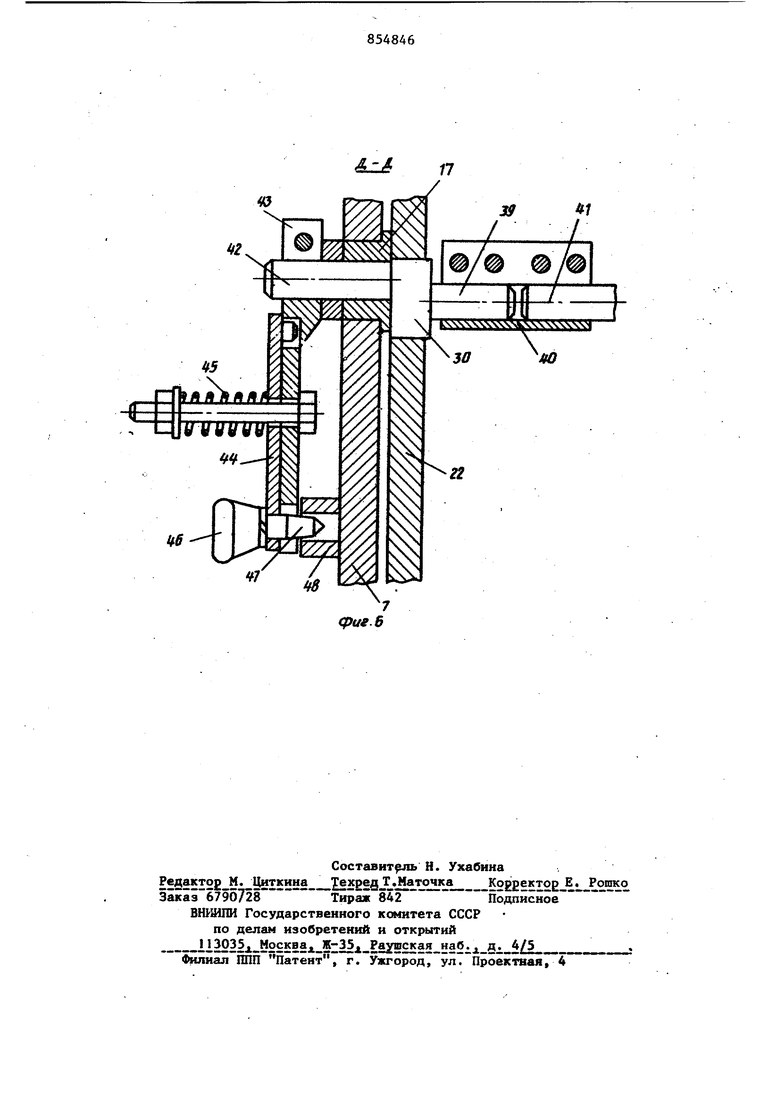

На фиг. 1 изображено устройство, общий вид; на фиг.. 2 - вид А на

иг. 1; на фиг. 3 - вид Б на фиг. 1J на фиг. 4 - разрез В-В на фиг. 1j на фиг. 5 разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 3.

Устройство для подачи стержневых , заготовок содержит станину I, которая смонтирована настойке 2 и опоре 3. На станине закреплены подвижная рама 4, ворошитель и механизм поштучной выдачи стержневых заготовок 5. ю

Станина состоит из торцовых стенок 6 и 7, скрепленных между собой несущими балками 8, на которых жестко закреплены направляющие 9 с шарнир но установленными на них толкателя- is ми 10, имеющими соединяющую их планку 1 и закрепленные на ней упоры 12, На станине шарнирно закреплены привод 13 и рычаг 14, который шарнирно вязан с приводом и имеет плечо 15, 20 заимодействующее с планкой 11. На орцовых стенках 6 и 7 выполнены азы 16 с размещенными в них ползуами 17 и пазы 18. Кроме того, на тенке 6 смонтированы пневмоцилиндр 25 9 и пружина 20.

Подвижная рама 4 состоит из торов 21 и 22, которые жестко скреплеы между собой перекладинами 23, имеющими подшипники 24, втулки 25 с , 30 размещенными в них подпружиненными прижимами 26 и направлякяще 27, образующие с направляющими 9 -загрузочную щель 28. На торцах 21 и 22 выпол-. нены гнезда для размещения экс- 35 центриков 29 и 30 и имеются йаправляющие выступы 31, которые расположеш 1 в пазах 18, при этся4 пазы 18 и выступы 31 ориентированы загрузочой щели ПОД углом 45-52.40

Ворошитель состоит из установлеиногов подшипниках.24 вала 32, на которо,м жестко закреплена ориентирующая плаика 33. Ворошитель и направляющие 9 образуют бункер 34 для заготовок. Вал 32 посредством удлинителя 35, рычага 36 кинематически связан со штоком пневмоцилиндра 19.

Механизм выдачи заготовок включает толкатель 10 и отсекатель 37 с зубом 38, при этом отсекЛ-ель взаимодействует с прижимом 26 и с упорами 12. Каждый эксцентрик -на одном торце имеет цилиндрический выступ 39, ко- j торый посредством хомутов 40 и вала 41 связан с выступом другого эксцентрика, а на другом торце каждого эксцентрика имеется ось 42, которая

размещена в одном из ползунов 17, причем ось эксцентрика 30 выпущена из ползуна и имеет фиксатор, состоящий из рукоятки 43, установленного на ней прижима 44, пружины 45 и ручки 46, снабженной штифтом 47. Для обеспечения заданного положения фиксатора на станине смонтирован сегмент 48, имеющий радиальные пазы для размещения штифта.

Устройство работает следующим образом.

Заготовки 5 укладывают в бункер 34 и включают устройство, при этом пневмоцилиндр 19 периодически включается и поворачивает рычаг 36, в результате чего ориентирующая планка 33 совершает колебательное движение и встряхивает заготовки, которые под собственным весом проваливаются в щель 28.

Одновременно с этим привод 13 поворачивает рычаг 14, который посредством плеча 15 смещает планку 11 перпендикулярно загрузочной щели, в результате чего упоры 12, нажимая ha отсекатели 37, выводят зубья 38 из щели 28, при этом заготовки 5 опускаются на упоры I2. Затем отключают привод 13, который освобождает отсекатель 37, в результате чего зубья 38 отделяют одну заготовку. При включении пневмоцилиндра 19 и привод 13 процесс повторяется.

Для переналадки на другой диаметр заготовок посредством ручки 46 штифт 47 выводят из паза сегмента 48 и поворачивают рукоятку 43 в нужное положение, при этом эксцентрики 29 и 30 смещают подвижную раму вдоль пазов 18, в результате чего изменяется размер щели 28 и расстояние от зуба 38 до упора 12.

Прн отделении стержня зу0 должен входить строго между двумя нижними стержнями, следовательно, он должен быть поднят над упором 12 строго на один диаметр подаваемого стержня, а размер щели должен быть несколько больше, чтобы исключить зависание стержневых заготовок в щели. Это также обусловлено технологической кривизиой стержней. Прн этом согласно ГОСТу все допуски практически пропорциональны диаметрам стержней, т.е. размер щели и диаметры стержней изменяются пропорционально. Если разделить размер щели на диаметр заготовки, т.е. на расстояние от упора 12 до зуба 38, то получим постоянную величину - тангенс угла. Поскольку принятые величины являются перемещениями, то их можно обозначить векторами и нанести на плоскость. Если вектора соединить результирующим вектором, то получим прямоугольньй треугольник. В одну из вершин зтого треугольника, образованного катетом и гипотенузой, можно перемещаться из другой вершины двумя путями: по кгтетам треугольника или по гипотенузе. В первом случае необходимо производить измерение двух отрезков, а во втором - только одного. Поскольку стороны треугольника можно выразить через тригонометрического функцию, а направление (положение) сторон - через угол, то и направление перемйцеНИН можно задать через угол.

В предлагаемом устройстве за ось координат принята условная ось щели. Пазы I8 являются направляющими, по котор| 4 задано направление перемещеиия подвижной рамы 4 со всеми закрепленными на ней злементами. Произвести требуемое перемещение зуба 38 и уста.новить размер щели с гарантированным зазором в зависимости от диаметра подаваемых заготовок можно достичь установкой только требуемого размера щелИу а зуб смещается пропорционально размеру щели, если перемещение осуществить по гипотенузе, т.е. расположить пазы 18 под углом 45-52 к загрузочной щели. Прямолинейное смещение ргшы под углом 45-52 к загрузочной щели достигается тем, что сами эксцентрики вместе с рамой имеют возможность перемещаться только вдоль пазов 18, а их оси 42 - только перпецдикулярно этим пазам, т.е. вдоль пазов 16, что обеспечивает возможность преобразовывать плосковраща- , тельное движение эксцеЪтриситетов

зксцентриков в прямолинейное движение крайних точек эксцентриситета, в результате чего обеспечивается точ ное попадание зуба между заготовками и гарантированный зазор между налравляюощю 9 и 27 и заготовкой 5, т.е. обеспечивается требуемая зависимость между диаметром заготовки и размером загрузочной щели.

Технико-экономический эффект от использования изобретения заключается в том, что на переналадку устройртва понадобятся минимальные затраты времени, что ведет к повышению производительности в целом.

Формула изобретения

Устройство для подачи стержневых заготовок, содержащее станину с неподвижиыми направляющими и подвижную раму с направляющими, смонтированную на станине посредством эксцентриков с осями, и механизм поштучной выдачи при этом неподвижные направляющие и направляющие подвижной рамы образуют загрузочную щель, отличающееся тем, что, с целью повышения производительности путем сокращения времени на переналадку устройства на другой размер заготовки, подвижная рама снабжена двумя выступами, в каждом торце станины выполнено по два взаимно перпендикулярных паза одаш из которых расположен над углом 45-52 к загрузочной щели и в котором размещен соответствующий выступ рамы, а в другом пазу установлен ползун с отверстием, в котором свободно установлена ось эксцентрика.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР И 631245, кл. В 21 е 43/16, 1976 (npoTf Tim)

. tts

«3

coi

л

«о :з

О/ВидА 854846 S3 3ff 10

.

r-r 9

сриг.Ъ

Авторы

Даты

1981-08-15—Публикация

1979-09-21—Подача