Изобретение относится к молочной промышленности и может быть использовано как оборудование для производства творога.

Известно устройство для производства творога, включающее средства для стационарного сквашивания молока, приспособления для разрезки сгустка, смеситель сгустка и подогретой сыворотки, емкость с мешалкой для выдерживания и перемешивания подогретого сгустка, наклонный цепной

транспортер с лавсановыми вставками для удаления из сгустка свободной сыворотки и накопительные перфорированные емкости для смеси сгустка и хладагента.

Известно устройство для производства творога, включающее творожные ванны, насос для перекачивания сгустка, смеситель сгустка и сыворотки, выполненный в виде инжектора, проточные (горизонтально расположенные) выдерживатель и теплообменник трубчатого типа для охлаждения смести сгустка и сыворотки ледяной водой, обезво- живатель в виде вращающегося барабана с перфорированной поверхностью, установленного наклонно, а также насос и пастеризатор сыворотки.

Недостатком известных устройств является то, что конструктивные решения приспособлений для выдерживания и перемешивания сгустка не исключают излишнего и нежелательного его разрушения.

Наиболее близким по технической сущности к предлагаемому является устройство для производства творога в потоке, включающее средства для сквашивания молока, перемешивания и разрезки сгустка, аппарат для нагрева, выдерживания и охлаждения сгустка, насос для подачи сгустка в этот аппарат, приспособления подачи, соответственно, тепло- и хладагента, обезвожива- тель сгустка с фильтрующей поверхностью.

Недостатком известного устройства является то, что передача тепла осуществляется через стенки аппарата, а горизонтальное расположение каналов аппарата для нагрева, выдерживания и охлаждения сгустка затрудняет равномерное распределение продукта по сечению канала. В нижней части канала из-за различной плотности белковой фракции и творожной сыворотки может происходить осаждение первой. Это создает предпосылки для неравномерного течения в канале, приводящего также к излишнему необратимому разрушению структуры сгустка, ухудшению качества продукта и увеличению потерь бека и жира с отходящей сывороткой.

Целью изобретения является улучшение качества творога, сокращение потерь белка и жира с отходящей сывороткой.

Поставленная цель достигается тем, что в устройстве для производства творога в потоке, включающем средства для сквашивания молока, перемешивания и разрезки сгустка аппарат для нагрева, выдерживания и охлаждения сгустка, насос для его подачи в этот аппарат, приспособления подачи, соответственно, тепло- и хладоагента, обезвоживатель сгустка с фильтрующей поверхностью, аппарат для нагрева, выдерживания и охлаждения сгустка выполнен в виде вертикальных цилиндрических колонн, последовательно соединенных между со5 бой, колонна для нагрева сгустка имеет в нижней части соосно размещенную входную камеру с коаксиальной цилиндрической трубкой постоянного сечения для вертикальной подачи сгустка, образующей с внут0 ренней поверхностью камеру, в которой выполнен спиральный канал с постоянным шагом для подачи сыворотки, причем соотношение диаметров камеры и трубки составляет от 7:1 до 1,5:1, последняя по ходу

5 процесса колонна для охлаждения сгустка в нижней части имеет приспособление для подачи хладоагента, а в верхней - приспособление для подачи сгустка в обезвоживатель.

0 Поставленная цель достигается также тем, что приспособление для подачи хладоагента представляет собой часть колонны с радиальными подводами для хладоагента и сгустка и наклонной пластиной-распредели5 телем с перфорацией по периферии и сплошным нижним участком.

В предлагаемой конструкции устройства аппарат для нагрева, выдерживания и охлаждения сгустка (т.е. его тепловой обра0 ботки) основан на непосредственном контакте сгустка и теплоносителей, что является принципиальным отличием предлагаемого решения и способствует достижению поставленной цели.

5 Вертикальное расположение колонн аппарата обеспечивает равномерное течение продукта в его канале. В таком аппарате в отличие от горизонтального не происходит оседания продукта по сечению канала, а

0 первоначальное (при введении сгустка в сыворотку). Равномерное распределение сгустка по сечению, обеспечивающее равномерную тепловую обработку сгустка и способствующее улучшению качества ко5 нечного продукта, обеспечивается спиральной формой входного участка камеры, по которому подается сыворотка, и соотношением диаметров камеры и трубки подачи сгустка в пределах 7:1 - 1,5:1. Число шагов

0 спирального участка камеры выбирается пропорционально длине трубки подачи сгустка.

Туже задачу решает и расположение по периферии приспособления для ввода хла5 дагента перфорационных отверстий, через которое подается холодная сыворотка. При этом перфорации отсутствуют на нижнем участке наклонной пластины-распределителя, приспособления, на который набегает

поток сгустка. Другая особенность устройства заключается в том, что трубка, по которой сгусток подается в аппарат, устанавливается коаксиально и имеет постоянное сечение; ее длина должна быть не менее протяженности участка стабилизации режима течения сгустка, определяемой диаметром трубки и режимом течения сгустка. Такое решение обеспечивает частичный предварительный нагрев сгустка с целью упрочнения его структуры, а также исключает механическое воздействие на сгусток при его подаче в теплоноситель, что необходимо в свою очередь для сокращения потерь белка и жира с сывороткой.

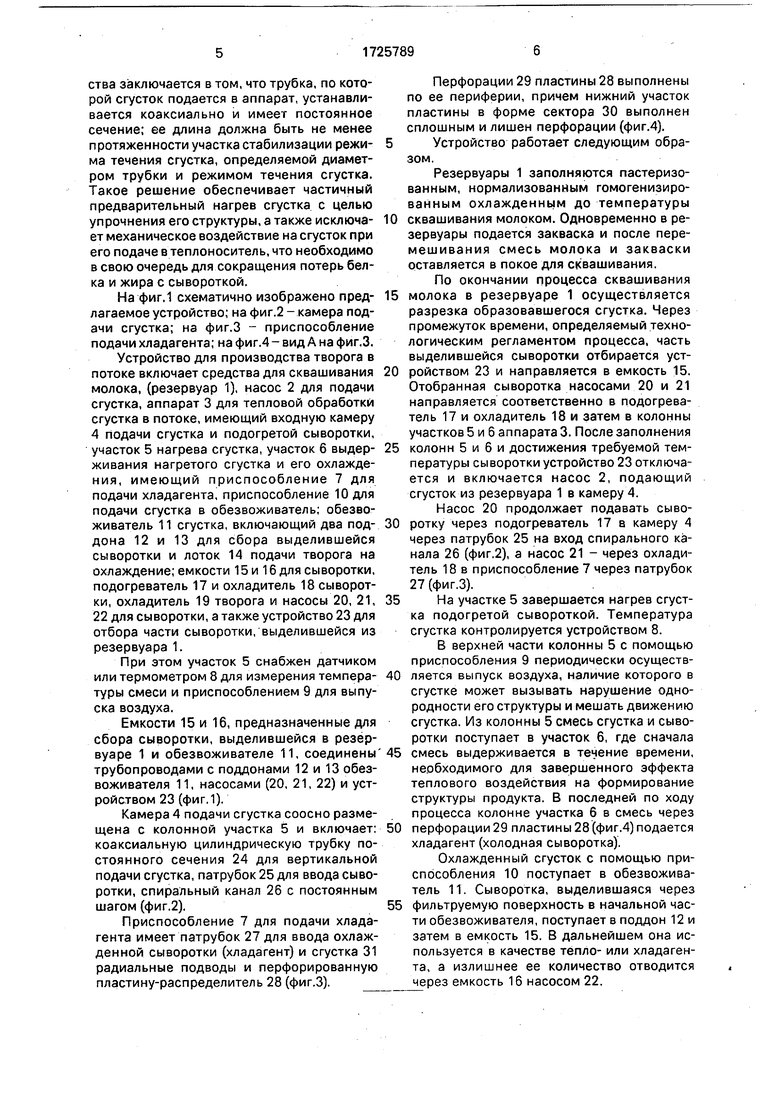

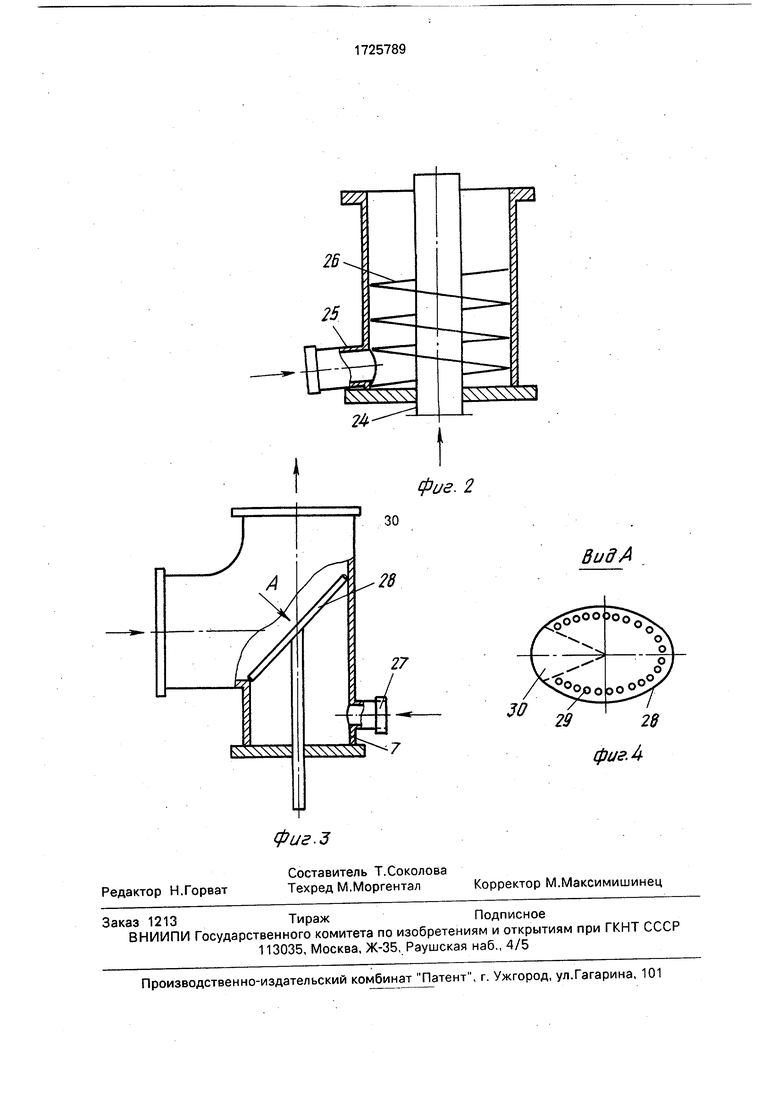

На фиг. 1 схематично изображено предлагаемое устройство; на фиг.2 - камера подачи сгустка; на фиг.З - приспособление подачи хладагента; на фиг.4 - вид А на фиг.З.

Устройство для производства творога в потоке включает средства для сквашивания молока, (резервуар 1), насос 2 для подачи сгустка, аппарат 3 для тепловой обработки сгустка в потоке, имеющий входную камеру 4 подачи сгустка и подогретой сыворотки, участок 5 нагрева сгустка, участок 6 выдерживания нагретого сгустка и его охлаждения, имеющий приспособление 7 для подачи хладагента, приспособление 10 для подачи сгустка в обезвоживатель; обезво- живатель 11 сгустка, включающий два поддона 12 и 13 для сбора выделившейся сыворотки и лоток 14 подачи творога на охлаждение; емкости 15 и 16 для сыворотки, подогреватель 17 и охладитель 18 сыворотки, охладитель 19 творога и насосы 20, 21, 22 для сыворотки, а также устройство 23 для отбора части сыворотки, выделившейся из резервуара 1.

При этом участок 5 снабжен датчиком или термометром 8 для измерения температуры смеси и приспособлением 9 для выпуска воздуха.

Емкости 15 и 16, предназначенные для сбора сыворотки, выделившейся в резервуаре 1 и обезвоживателе 11, соединены трубопроводами с поддонами 12 и 13 обез- воживателя 11, насосами (20, 21, 22) и устройством 23 (фиг,1).

Камера 4 подачи сгустка соосно размещена с колонной участка 5 и включает: коаксиальную цилиндрическую трубку постоянного сечения 24 для вертикальной подачи сгустка, патрубок 25 для ввода сыворотки, спиральный канал 26 с постоянным шагом (фиг.2).

Приспособление 7 для подачи хладагента имеет патрубок 27 для ввода охлажденной сыворотки (хладагент) и сгустка 31 радиальные подводы и перфорированную пластину-распределитель 28 (фиг.З).

Перфорации 29 пластины 28 выполнены по ее периферии, причем нижний участок пластины в форме сектора 30 выполнен сплошным и лишен перфорации (фиг.4).

Устройство работает следующим образом.

Резервуары 1 заполняются пастеризованным, нормализованным гомогенизированным охлажденным до температуры

0 сквашивания молоком. Одновременно в резервуары подается закваска и после перемешивания смесь молока и закваски оставляется в покое для сквашивания. По окончании процесса сквашивания

5 молока в резервуаре 1 осуществляется разрезка образовавшегося сгустка. Через промежуток времени, определяемый технологическим регламентом процесса, часть выделившейся сыворотки отбирается уст0 ройством 23 и направляется в емкость 15. Отобранная сыворотка насосами 20 и 21 направляется соответственно в подогреватель 17 и охладитель 18 и затем в колонны участков 5 и 6 аппарата 3. После заполнения

5 колонн 5 и 6 и достижения требуемой температуры сыворотки устройство 23 отключается и включается насос 2, подающий сгусток из резервуара 1 в камеру 4.

Насос 20 продолжает подавать сыво0 ротку через подогреватель 17 в камеру 4 через патрубок 25 на вход спирального канала 26 (фиг.2), а насос 21 - через охладитель 18 в приспособление 7 через патрубок 27 (фиг.З).

5 На участке 5 завершается нагрев сгустка подогретой сывороткой. Температура сгустка контролируется устройством 8.

В верхней части колонны 5 с помощью приспособления 9 периодически осуществ0 ляется выпуск воздуха, наличие которого в сгустке может вызывать нарушение однородности его структуры и мешать движению сгустка. Из колонны 5 смесь сгустка и сыворотки поступает в участок 6, где сначала

5 смесь выдерживается в течение времени, необходимого для завершенного эффекта теплового воздействия на формирование структуры продукта. В последней по ходу процесса колонне участка 6 в смесь через

0 перфорации 29 пластины 28 (фиг.4) подается хладагент (холодная сыворотка).

Охлажденный сгусток с помощью приспособления 10 поступает в обезвоживатель 11. Сыворотка, выделившаяся через

5 фильтруемую поверхность в начальной части обезвоживателя, поступает в поддон 12 и затем в емкость 15. В дальнейшем она используется в качестве тепло- или хладагента, а излишнее ее количество отводится через емкость 16 насосом 22.

Сыворотка, выделившаяся в конечной части обезвоживателя 11, хотя ее значительно меньше, чем в начальной, содержит большое количество частиц жира и белка. Поэтому ее использование в качестве тепло- хладагента затрудняет работу аппаратов 17 и 18. Эта сыворотка попадает в поддон 13, затем в емкость 16 и направляется на дальнейшую переработку.

Обезвоженный продукт через лоток 14 поступает на охладитель 19 творога и далее на фасовку.

Формула изобретения 1. Устройство для производства творога в потоке, включающе.е средства для сквашивания молока, перемешивания и разрезки сгустка, аппарат для нагрева, выдерживания и охлаждения сгустка, насос для подачи сгустка в этот аппарат, приспособления подачи соответственно тепло- и хладагента, обезвоживатель сгустка с фильтрующей поверхностью, отличающееся тем, что, с целью улучшения качества творога, сокращения потерь белка и жира с отходящей сывороткой, аппарат для нагрева, выдерживания и охлаждения сгустка выполнен в виде последовательно соединенных вертикальных цилиндрических колонн, колонна для нагрева сгустка имеет в нижней части

соосно размещенную входную камеру с коаксиальной цилиндрической трубкой постоянного сечения для вертикальной подачи сгустка, образующей с внутренней поверхностью камеру, в которой выполнен спиральный канал с постоянным шагом для подачи.сыворотки, причем соотношение диаметров камеры и трубки составляет от 7 - - 1,5:1, последняя походу процесса колонна для охлаждения сгустка в верхней части

имеет приспособление для подачи сгустка в обезвоживатель, а приспособлениедля подачи хладагента размещено в нижней ее части.

2. Устройство поп.1,отличающеес я тем, что приспособление для подачи хладагента представляет собой часть колонны с радиальными подводами для хладагента и сгустка и наклонной пластиной-распределителем с перфорацией по периферии и

5 сплошным нижним участком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства творога и устройство для его осуществления | 1991 |

|

SU1835241A1 |

| Способ получения творога в потоке и установка для его осуществления | 1974 |

|

SU474331A1 |

| Установка для непрерывного производства творога | 1983 |

|

SU1264875A1 |

| Механизированная линия производства творога и мягких сыров | 1990 |

|

SU1736379A1 |

| Способ производства творога | 1979 |

|

SU1009390A1 |

| Способ производства творожного продукта функционального назначения | 2018 |

|

RU2713317C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2010 |

|

RU2428040C1 |

| Способ непрерывного получения творога и установка для его осуществления | 1988 |

|

SU1648319A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 1991 |

|

RU2025075C1 |

| Способ производства творога | 1979 |

|

SU955890A1 |

Изобретение относится к молочной промышленности и может быть использовано как оборудование для производства творога. Целью изобретения является улучшение качества творога, сокращение потерь белка и жира с отходящей сывороткой. В устройстве для производства творога в потоке имеются средства для сквашивания молока, перемешивания и разрезки сгустка, аппарат для нагрева, выдерживания и охлаждения сгустка, насос для его подачи в этот аппарат, приспособления подачи, соответственно, тепло- и хладагента, обезвожива- тель сгустка с фильтрующей поверхностью. Аппарат для нагрева, выдерживания и охлаждения сгустка выполнен в виде вертикальных цилиндрических колонн, последовательно соединенных между собой. Колонна для нагрева сгустка имеет в нижней части соосно размещенную входную камеру с коаксиальной цилиндрической трубкой постоянного сечения для вертикальной подачи сгустка, образующей с внутренней поверхностью камеру, в которой выполнен спиральный канал с постоянным шагом для подачи сыворотки. Соотношение диаметров камеры и трубки составляет от 7:1 - 1,5:1, последняя по ходу процесса колонна для охлаждения сгустка в нижней части имеет приспособление для подачи хладагента, а в верхней - приспособление для подачи сгустка в обезвоживатёль. Приспособление для подачи хладагента представляет собой часть колонны с радиальными подводами для хладагента и сгустка и наклонной пластиной-распределителем с перфорацией по периферии и сплошным нижним участком. В предлагаемой конструкции устройства аппарат для нагрева, выдерживания и охлаждения сгустка (т.е. его тепловой обработки) основан на непосредственном контакте сгустка и теплоносителей. 1 з.п. ф-лы, 4 ил. сл С vi ю сл VI 00 ю

| Способ производства творога | 1975 |

|

SU575076A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ производства творога | 1976 |

|

SU618090A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для непрерывного производства творога | 1983 |

|

SU1264875A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-09-06—Подача