(5) ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Штамп для листовой штамповки | 1977 |

|

SU633644A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Штамп для вытяжки | 1978 |

|

SU741994A1 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

| Штамп для вытяжки полых изделий | 1983 |

|

SU1139537A1 |

| Штамп для вытяжки | 1979 |

|

SU893324A1 |

| Способ изготовления коробчатых изделий и штамп для его осуществления | 1978 |

|

SU747577A1 |

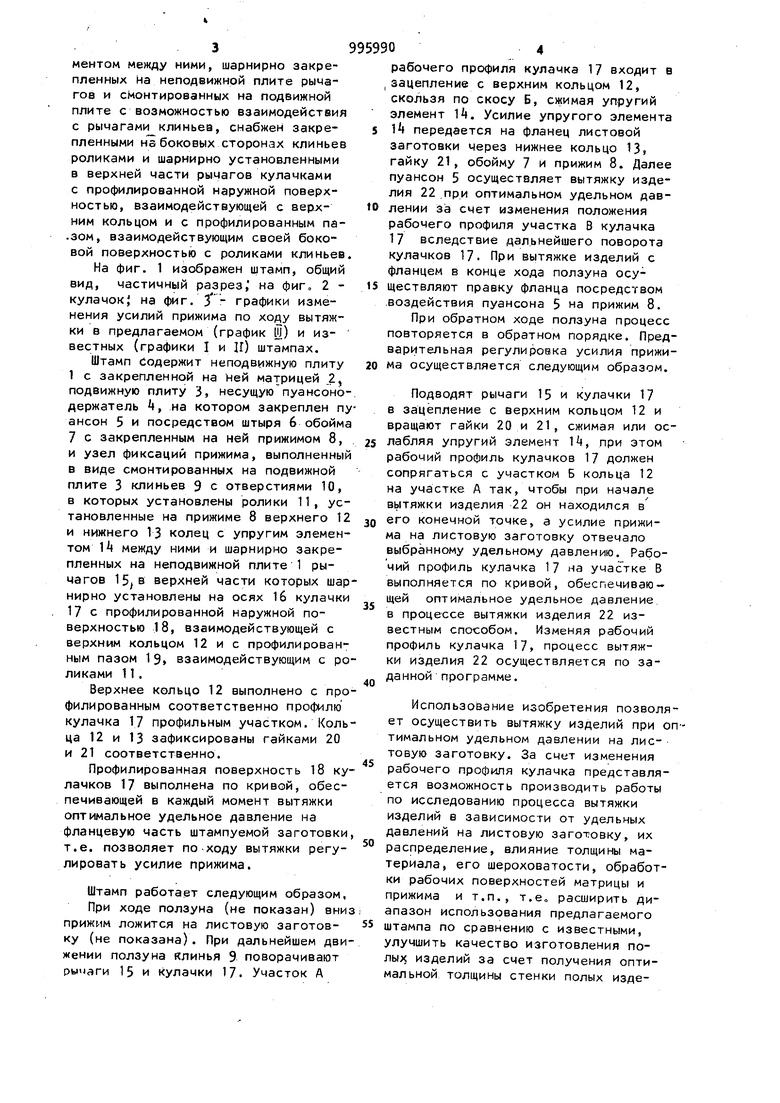

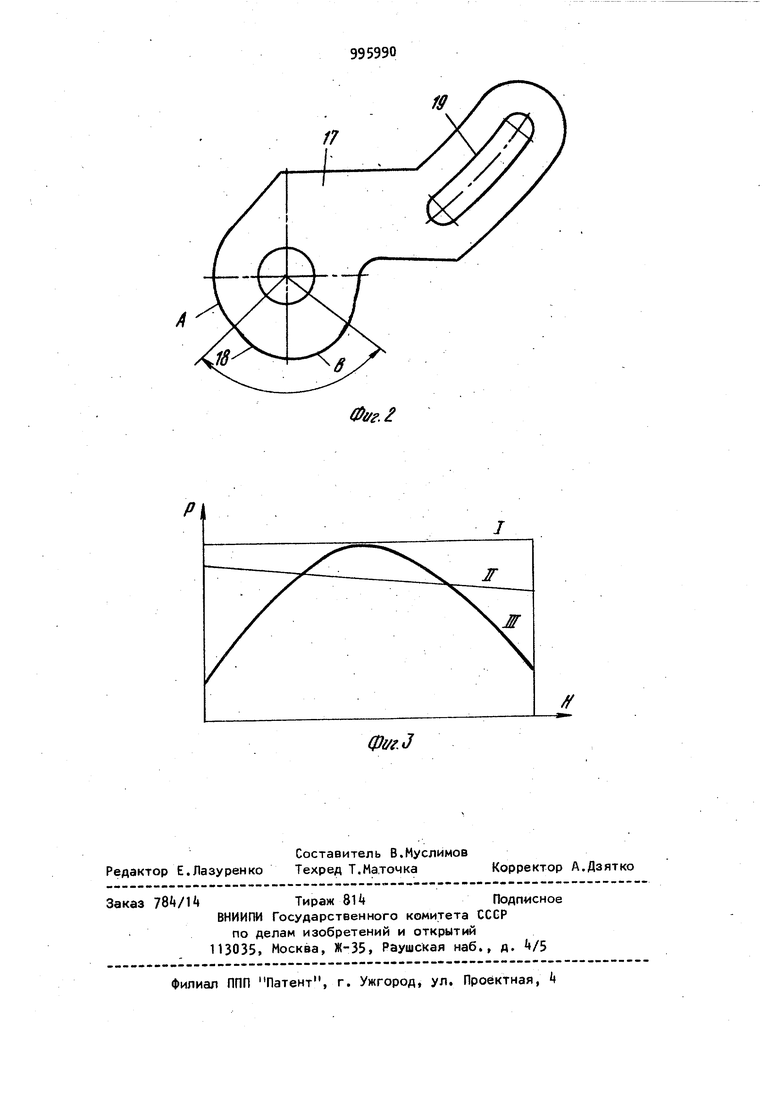

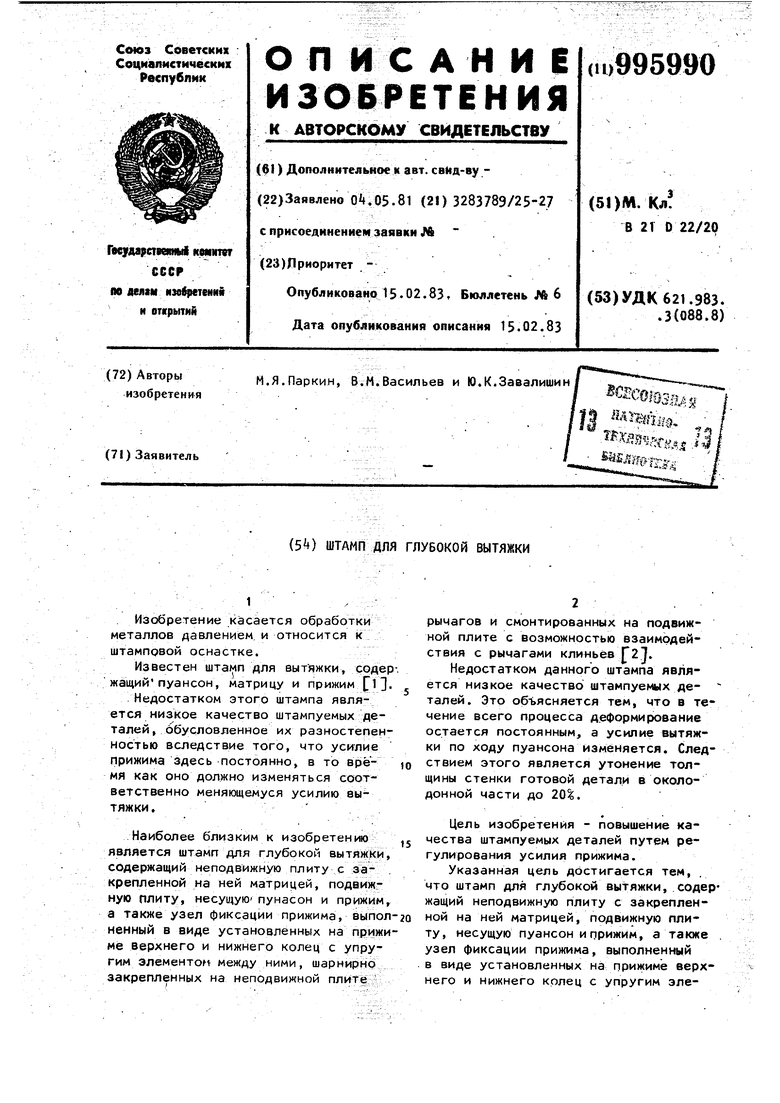

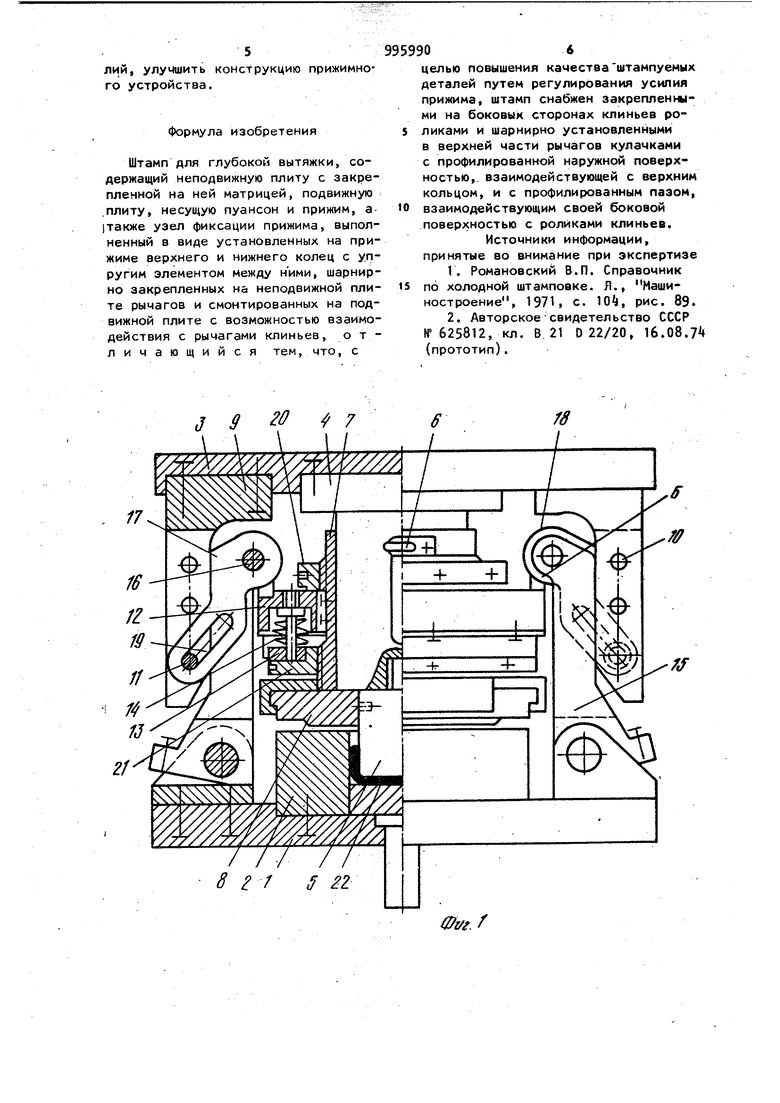

- 1 , :Изобретение касается обработки металлов давлением, и относится к штамповой оснастке. Известен штамп для вытяжки, соде жащийпуансон, матрицу и прижим f13 Недостатком этого штампа является низкое качество штампуемых деталей, обусловленное их разиостепен ностью вследствие того, что усилие прижима здесь постоянно, в то врёмя как оно должно изменяться соответственно меняющемуся усилию вытяжки. -Наиболее близким к изобретению является штамп для глубокой вытяжки содержащий неподвижную плиту с закрепленной на ней матрицей, подвижную плиту, несущую- пунасон и прижим а также узел фиксации прижима, выпо ненный в виде установленных на приж ме верхнего и нижнего колец с упругим элементов между ними, шарнирно закрепленных на неподвижной плите рычагов и смонтированных на подвижной плите с возможностью взаимодействия с рычагами клиньев Г21. Недостатком данного штампа является низкое качество штампуемых деталей. Это объясняется тем, что в течение всего процесса деформирование остается постоянным, а усилие вытяжки по ходу пуансона изменяется. Следствием этого является утонение толщины стенки готовой детали в околодонной части до 20%. Цель изобретения - повышение качества штампуемых деталей путем регулирования усилия прижима. Указанная цель достигается тем, что штамп для глубокой вытяжки, содержащий неподвижную плиту с закрепленной на ней матрицей, подвижную плиту, несущую пуансон и прижим, а также узел фиксации прижима, выполненный в виде установленных на прижиме верхнего и нижнего колец с упругим элементом между ними, шарнирно закрепленных на неподвижной плите рычагов и смонтированных на подвижной плите с возможностью взаимодействия с рычагами клиньев, снабжен закрепленными на боковых сторонах клиньев роликами и шарнирно установленными в верхней части рычагов кулачками с профилированной наружной поверхностью, взаимодействующей с верхним кольцом и с профилированным па.зом, взаимодействующим своей боковой поверхностью с роликами клиньев. На фиг. 1 изображен штамп, общий вид, частичный разрез, на фиг„ 2 кулачок; на фиг. 5 - графики изменения усилий прижима по ходу вытяжки в предлагаемом (график Ш) и известных (графики I и Н) штампах. Штамп содержит неподвижную плиту 1 с закрепленной на ней матрицей 2, подвижную плиту 3 несущую пуансонодержатель k, на котором закреплен пу ансон 5 и посредством штыря 6 обойма 7 с закрепленным на ней прижимом 8, и узел фиксаций прижима, выполненный в виде смонтированных на подвижной плите 3 клиньев 9 с отверстиями 10, в которых установлены ролики 11, установленные на прижиме 8 верхнего 12 и нижнего 13 колец с упругим элементом 1 между ними и шарнирно закрепленных на неподвижной плите 1 рычагов верхней части которых шар нирно установлены на осях 1б кулачки 17 с профилированной наружной поверхностью 18, взаимодействующей с верхним кольцом 12 и с профилированным пазом 19, взаимодействующим с ро ликами 11. Верхнее кольцо 12 выполнено с про филированным соответственно профилю кулачка 17 профильным участком. Коль ца 12 и 13 зафиксированы гайками 20 и 21 соответственно. Профилированная поверхность 18 ку лачков 17 выполнена по кривой, обеспечивающей в каждый момент вытяжки оптимальное удельное давление на фланцевую часть штампуемой заготовки т.е. позволяет по-ходу вытяжки регулировать усилие прижима. Штамп работает следующим образом, При ходе ползуна (не показан) вни прижим ложится на листовую заготовку (не показана). При дальнейшем дви жении ползуна клинья 9 поворачивают рычаги 15 и кулачки 17. Участок А рабочего профиля кулачка 17 входит в зацепление с верхним кольцом 12, скользя по скосу Б, сжимая упругий элемент 1. Усилие упругого элемента 1 передается на фланец листовой заготовки через нижнее кольцо 13,. гайку 21, обойму 7 и прижим 8. Далее пуансон 5 осуществляет вытяжку изделия 22.при оптимальном удельном давлении за счет изменения положения рабочего профиля участка В кулачка 17 вследствие дальнейшего поворота кулачков 17. При вытяжке изделий с фланцем в конце хода ползуна осуществляют правку фланца посредством воздействия пуансона 5 на прижим 8. При обратном ходе ползуна процесс повторяется в обратном порядке. Предварительная регулировка усилия прижима осуществляется следующим образом. Подводят рычаги 15 и кулачки 17 в зацепление с верхним кольцом 12 и вращают гайки 20 и 21, сжимая или ослабляя упругий элемент 1, при этом рабочий профиль кулачков 17 должен сопрягаться с участком Б кольца 12 на участке А так, чтобы при начале вь1тяжки изделия 22 он находился в его конечной точке, а усилие прижима на листовую заготовку отвечало выбранному удельному давлению. Рабочий профиль кулачка 17 на участке В выполняется по кривой, обеспечивающей оптимальное удельное давление в процессе вытяжки изделия 22 известным способом. Изменяя рабочий профиль кулачка 17, процесс вытяжки изделия 22 осуществляется по заданной программе. Использование изобретения позволяет осуществить вытяжку изделий при оптимальном удельном давлении на листовую заготовку. За смет изменения рабочего профиля кулачка представляется возможность производить работы по исследованию процесса вытяжки изделий в зависимости от удельных давлений на листовую заготовку, их распределение, влияние толщины материала, его шероховатости, обработки рабочих поверхностей матрицы и прижима и т.п., т.е., расширить диапазон использования предлагаемого штампа по сравнению с известными, улучшить качество изготовления полых изделий за счет получения оптимальной толщины стенки полых издеЛИЙ, улучшить конструкцию прижимного устройства. Формула изобретения Штамп для глубокой вытяжки, содержащий неподвижную плиту с закре пленной на ней матрицей, подвижную .плиту, несущую пуансон и прижим, а (также узел фиксации прижима, аыпол ненный в виде установленных на при жиме верхнего и нижнего колец с уп ругим элементом между ними, шарнир но закрепленных на неподвижной пли те рычагов и смонтированных на под вижной плите с возможностью взаимо действия с рычагами клиньев, от личающийся тем, что, с /-/

Фг/г. / / 5 2Z 06 целью повышения качества штампуемых деталей путем регулирования усилия прижима, штамп снабжен закрепленными на боковых сторонах клиньев роликами и шарнирно установленными в верхней части рычагов кулачками с профилированной наружной поверхностью,, взаимодействующей с верхним кольцом, и с профилированным пазом, взаимодействующим своей боковой поверхностью с роликами клиньев. Источники информации, принятые во внимание при экспертизе 1.Романовский В.П. Справочник по холодной штамповке. Л., Машиностроение, 1971, с. 10(, рис. 89. 2.Авторское свидетельство СССР № 625812, кл. В 21 022/20, 16.08.7 (прототип).

17

19

Ф&г.

I

ф1/г.д

Авторы

Даты

1983-02-15—Публикация

1981-05-04—Подача