Изобретение относится к литейному производству, в частности к конструкции опок для вакуумной формовки.

Вакуумной формовкой изготавливают литейные формы из сухих дисперсных материалов. Для уменьшения пылевыделений в атмосферу цеха на операции формовки опоки выполняют с днищем, перекрывающим плоскость набивки формы.

Известны конструкции опок, содер-. жащие корпус с днищем, герметизирующим плоскость набивки, и систему вакуумирования с фильтром, препятствующим удалению формовочного материала из опоки при ее вакуумировании Clj.

Наиболее близким к изобретению по технической сущности и достигаемому результату является опока для вакуумной формовки, содержащая корпус с днищем, систему вакуумирования и фильтр, приближенно повторяющий конфигурацию отливки. В днище выполнено отверстие для заполнения опоки сыпучим формовочным материалом. Изготовление отливок в известной опоке производят следующим образом. На модельную оснастку, обтянутую пленкой, устанавливают опоку и через отвертие в днище заполняют ее формовочкым материалом. После виброуплотнения и вакуумирования формы производят протяжку модели, собирают и заливают форму. Выбивку производят после остывания отливки, для чего отключают вакуум от опок, опоки разнимают, высыпают формоврчный материал, из которого извлекают отливку, формовочный материал поступа10ет вновь на формовку, практически, без регенерации. Наличие днища исключает выделение пыли в атмосферу цеха при заполнении опоки формовочным материалом, но на операции выбив15ки происходит интенсивное пылевыделение, которое ухудшае1Т условия труда 12.

Недостатками известной опоки являются ПЕллевыделение на операции вы20бивки и сложность технологии изготовления формы и отливки, обусловленная необходимостью заполнения формовочным материалам и удаление его из опрки на операции выбивки отливки, хотя

25 по условиям вакуумной формовки формовочный материал не требует регенерации и может использоваться многократно, не покидая пределов опоки.

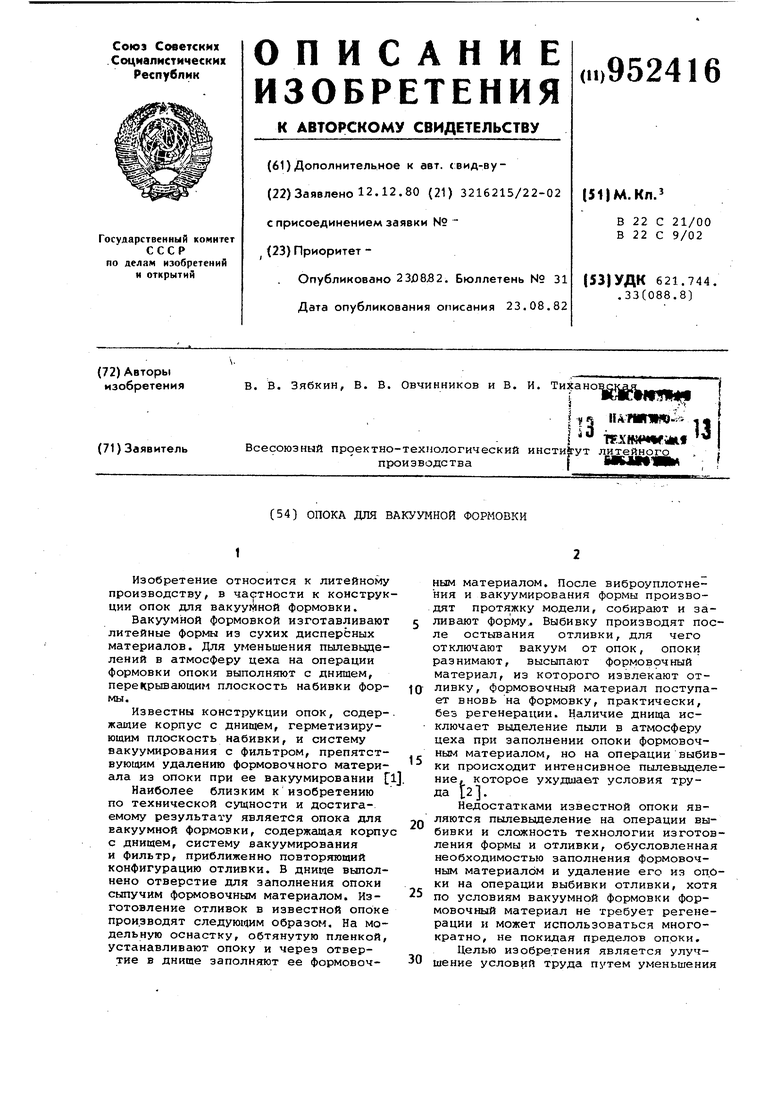

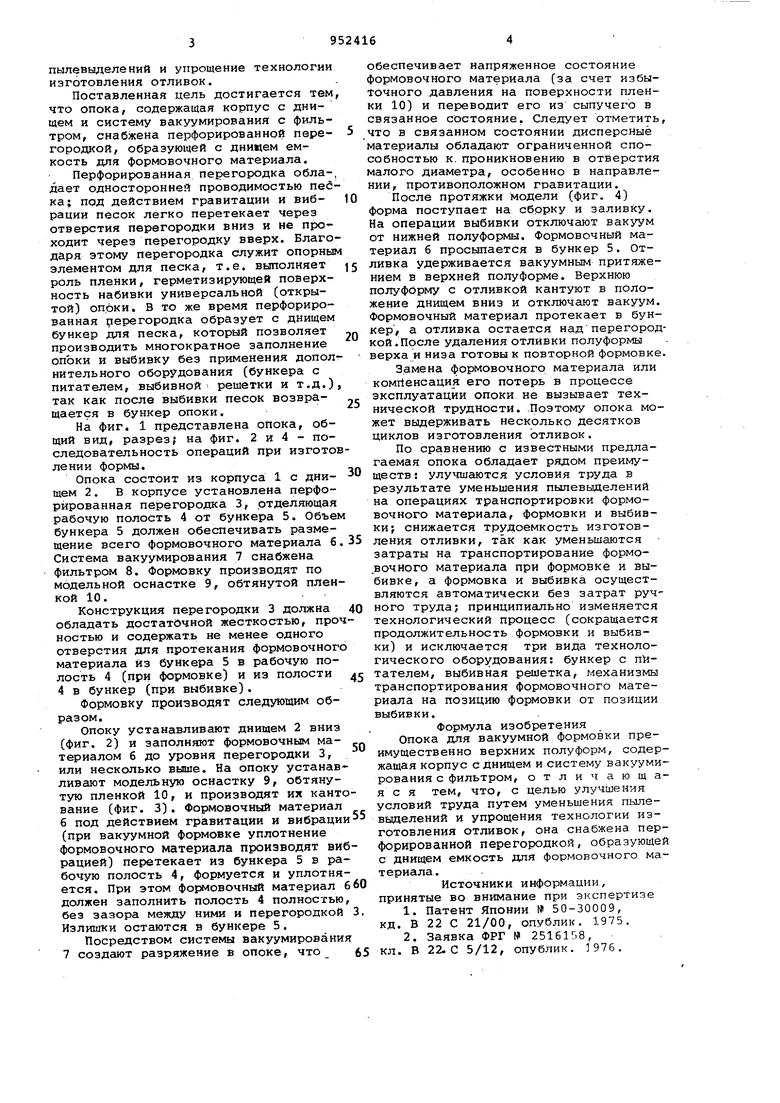

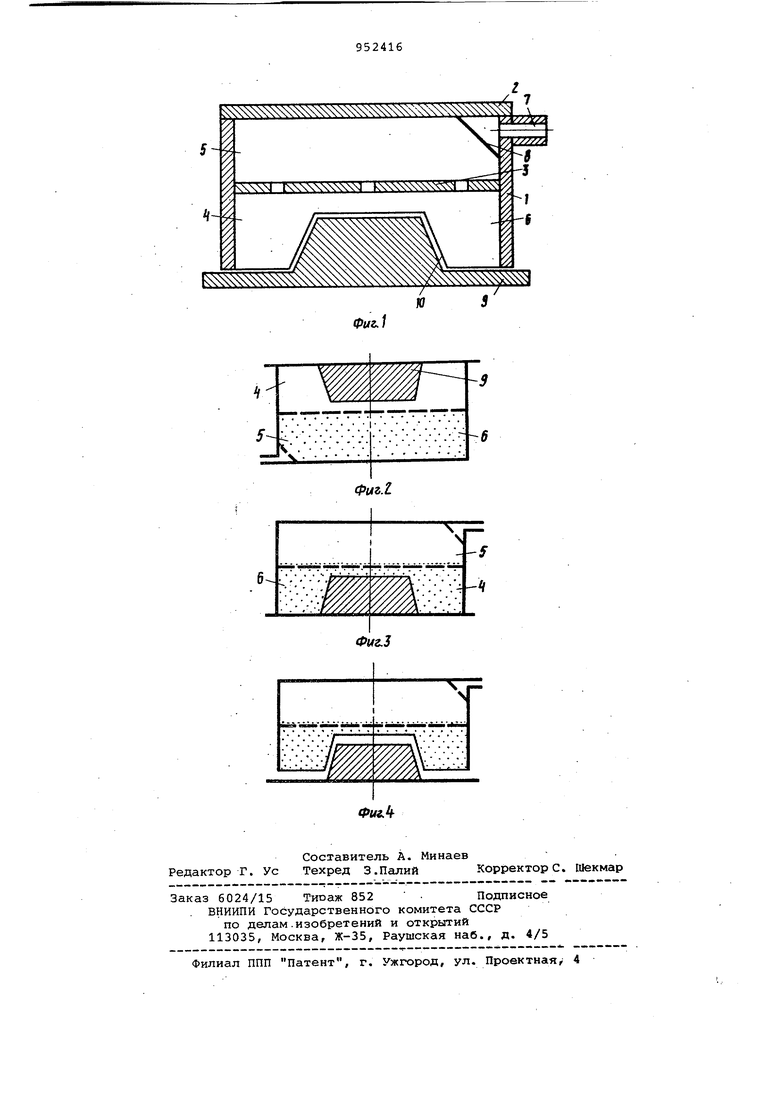

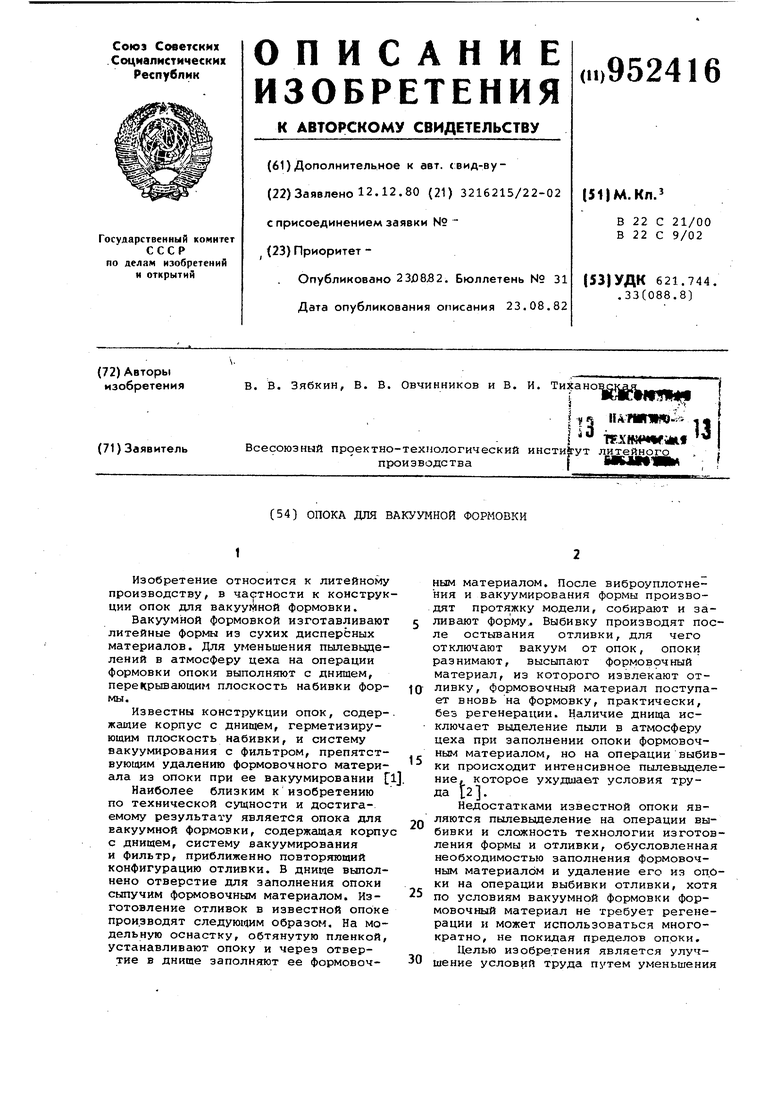

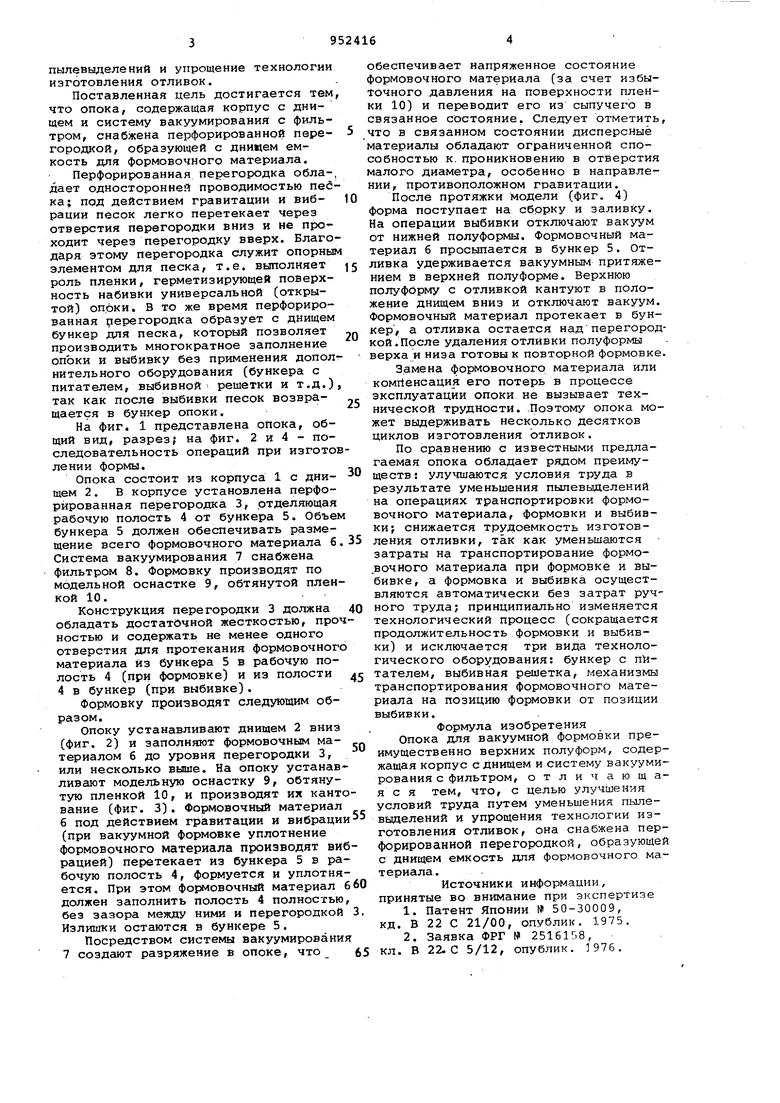

Целью изобретения является улуч30шение условий труда путем уменьшения пылевыделеНИИ и упрощение технологии изготовления отливок. Поставленная цель достигается тем что опока, содержащая корпус с днищем и систему вакуумирования с фильтром, снабжена перфорированной перегородкой, образующей с дницем емкость для формовочного материала. Перфорированная перегородка обладает односторонней проводимостью пеб ка; под действием гравитации и вибрации песок легко перетекает через отверстия перегородки вниз и не проходит через перегородку вверх. Благо даря этому перегородка служит опорным элементом для песка, т.е. вьлтолняет роль пленки, герметизирующей поверхность набивки универсальной (открытой) опбки. В то же время перфорированная ререгородка образует с днищем бункер для песка, который позволяет производить многократное заполнение опоки и выбивку без применения допол нительного оборудования (бункера с питателем, выбивной решетки и т.д.) так как после выбивки песок возвращается в бункер опоки. На фиг. 1 представлена опока, общий вид, разрез; на фиг. 2 и 4 - последовательность операций при изгото лении формы. Опока состоит из корпуса 1 с днищем 2. В корпусе установлена перфорированная перегородка 3, отделяющая рабочую полость 4 от бункера 5. Объе бункера 5 должен обеспечивать размещение всего формовочного материала 6 Система вакуумирования 7 снабжена фильтром 8. Формовку производят по модельной оснастке 9, обтянутой плен кой 10. Конструкция перегородки 3 должна обладать достаточной жесткостью, про ностью и содержать не менее одного отверстия для протекания формовочног материала из бункера 5 в рабочую полость 4 (при формовке) и из полости 4 в бункер (при выбивке). Формовку производят следующим образом. Опоку устанавливают днищем 2 вниз (фиг. 2) и заполняют формовочным материалом б до уровня перегородки 3, или несколько выше. На опоку устанав ливают модельную оснастку 9, обтянутую пленкой 10, и производят их кант вание (фиг. 3). Формовочный материал 6под действием гравитации и вибраци (при вакуумной формовке уплотнение формовочного материала производят ви рацией) перетекает из бункера 5 в ра бочую полость 4, формуется и уплотня ется. При этом формовочный материал должен заполнить полость 4 полностью без зазора между ними и перегородкой Излишки остаются в бункере 5. Посредством системы вакуумировани 7создают разряжение в опоке, что обеспечивает напряженное состояние формовочного материала (за счет избыточного давления на поверхности пленки 10) и переводит его из сыпучего в связанное состояние. Следует отметить, что в связанном состоянии дисперсные материалы обладают ограниченной способностью к.проникновению в отверстия малого диаметра, особенно в направлении, противоположном гравитации. После протяжки модели (фиг. 4) форма поступает на сборку и заливку. На операции выбивки отключают вакуум от нижней полуформы. Формовочный материал б просыпается в бункер 5. Отливка удерживается вакуумным притяжением в верхней полуформе. Верхнюю полуформу с отливкой кантуют в положение днищем вниз и отключают вакуум. Формовочный материал протекает в бункер, а отливка остается над перегородкой.После удаления отливки полуформы верха и низа готовы к повторной формовке. Замена формовочногр материала или комг1енсация его потерь в процессе эксплуатации опоки не вызывает технической трудности. -Поэтому опока может выдерживать несколько десятков циклов изготовления отливок. По сравнению с известными предлагаемая опока обладает рядом преимуществ : улучшаются условия труда в результате уменьшения пыпевыделений на операциях транспортировки формовочного материала, формовки и выбивки; снижается трудоемкость изготовления отливки, так как уменьшаются затраты на транспортирование формо.вочного материала при формовке и выбивке, а формовка и выбивка осуществляются автоматически без затрат ручного труда; принципиально изменяется технологический процесс (сокращается продолжительность формовки и выбивки) и исключается три вида технологического оборудования: бункер с n iтателем, выбивная решетка, механизмы транспортирования формовочного материала на позицию формовки от позиции выбивки. Формула изобретения Опока для вакуумной формовки преимущественно верхних полуформ, содержащая корпус с Днищем и систему вакуумирования с фильтром, отличающаяся тем, что, с целью улучшения условий труда путем уменьшения пылевьделений и упрощения технологии изготовления отливок, она снабжена перфорированной перегородкой, образующей с днищем емкость для формовочного материала. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 50-30009, кд. В 22 С 21/00, опублик. 1975, 2.Заявка ФРГ 25161:.8, кл. В 22. С 5/12, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Способ изготовления отливок и опока для его реализации | 1981 |

|

SU1006039A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Способ выбивки литейных форм, изготовленных методом вакуумно-пленочной формовки и установка для его осуществления | 1990 |

|

SU1724417A1 |

| Оснастка для вакуумной формовки | 1980 |

|

SU900939A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1987 |

|

SU1519822A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

Авторы

Даты

1982-08-23—Публикация

1980-12-12—Подача