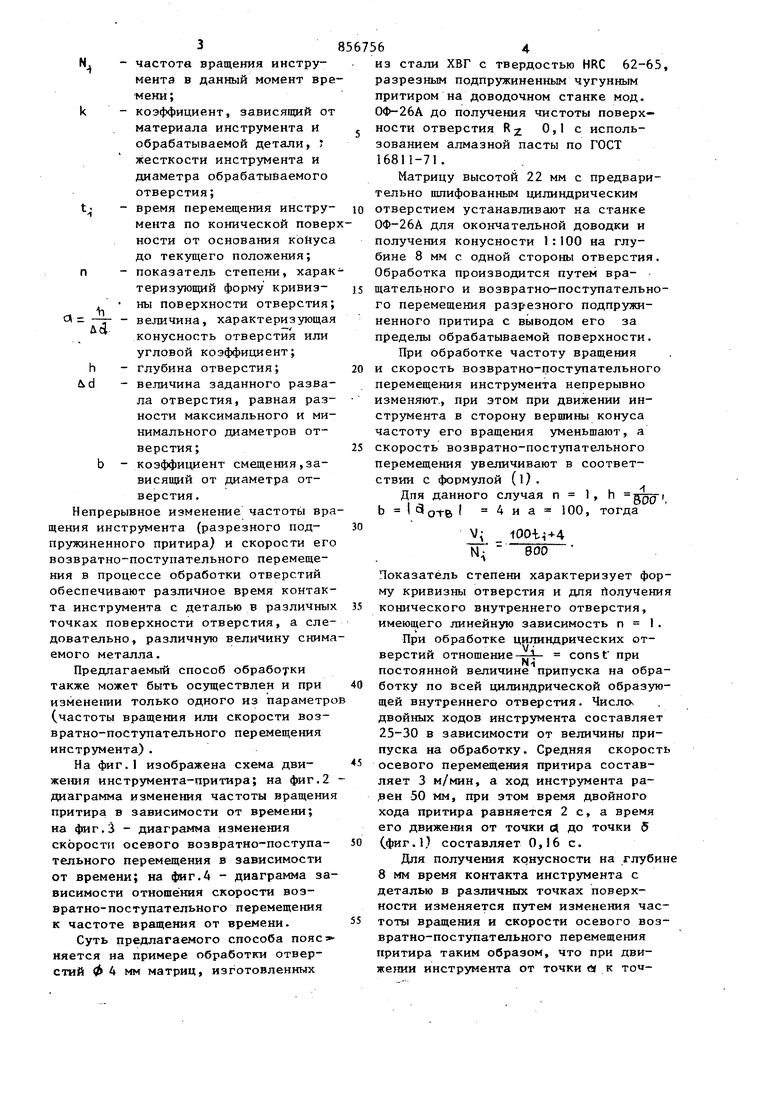

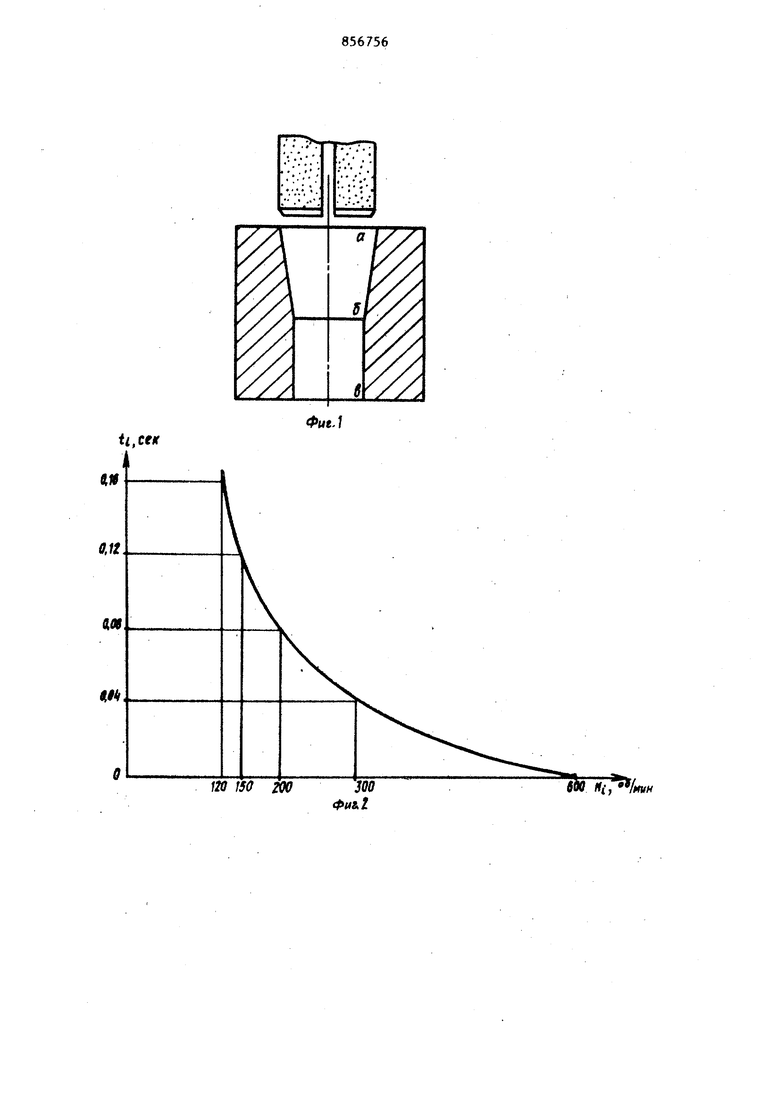

Изобретение относится к обработке металлов резанием и может быть использовано при обработке нецилиндрических отверстий матриц пресс-инструмента, применяемых в химико-фармацевтической и других отраслях промьшшенности при прессовании порошкообразных и гранулированных материалов, -в машиностроении - для получени в деталях отверстий малой конусности Известен способ обработки отверстий, при котором разрезной цилиндрический инструмент вращают и возвратно-поступательно перемещают на всю его высоту за пределы обрабатыв емой поверхности вдоль его оси ГО Однако при таком способе обработки отверстий в деталях, например матрицах, из-за постоянства частоты вращения и скорости возвратно-посту- пательного движения инструмента получают отверстие с коническим развалом незначительной глубины у самого торца детали. При зтом величина конусности развала нестабильна, что не соответствует требованиям, предъявляемым к конической части отверстий матриц. Цель изобретения - обеспечение получения конической поверхности. Поставленная цель достигается тем, что частоту вращения и скорость возвратно-поступательного перемещения инструмента непрерывно изменяют,при зтом при движении инструмента в сторону вершины конуса частоту его вращения уменьшают, а скорость возвратно поступательного перемещения увеличивают в следующей зависимости: (01., { N где V .скорость осевого перемещения инструмента в данный момент времени; частота вращения инструмента в данный момент вре мени; коэффициент, зависящий от материала инструмента и обрабатываемой детали, т жесткости инструмента и диаметра обрабатываемого отверстия; время перемещения инструмента по конической повер ности от основания коНуса до текущего положения; показатель степени, харак теризующий форму кривизны поверхности отверстия величина, характеризующая конусность отверстия или угловой коэффициент; глубина отверстия; ве.пичина заданного развала отверстия, равная разности максимального и минимального диаметров отверстия;коэффициент смещения,зависящий от диаметра отверстия. Непрерывное изменение частоты вра щения инструмента (разрезного подпруткиненного притира) и скорости его возвратно-поступательного перемещения в процессе обработки отверстий обеспечивают различное время контакта инструмента с деталью в различных точках поверхности отверстия, а следовательно, различную величину снима емого металла. Предлагаемый способ обработки также может быть осуществлен и при изменении только одного из параметр (частоты вращения или скорости возвратно-поступательного перемещения инструмента). На фиг.1 изображена схема движения инструмента-притира; на фиг.2 диаграмма изменетшя частоты вращения притира в зависимости от времени; на фиг.3 - диаграмма изменения скорости осевого возвратно-поступательного перемещения в зависимости от времени; на фиг.4 - диаграмма за висимости отношения скорости возвратно-поступательного перемещения к частоте вращения от времени. Суть предлагаемого способа пояс няется на примере обработки отверстий 0 4 мм матриц, изготовленных ИЗ стали ХВГ с твердостью HRC 62-65, разрезным подпружиненным чугунным притиром на доводочном станке мод. ОФ-26А до получения чистоты поверхности отверстия R 0,1 с использованием алмазной пасты по ГОСТ 16811-71. Матрицу высотой 22 мм с предварительно шлифованным цилиндрическим отверстием устанавливают на станке ОФ-26А для окончательной доводки и получения конусности 1:100 на глубине 8 мм с одной стороны отверстия. Обработка производится путем вращательного и возвратно-поступательного перемещения разрезного подпружиненного притира с выводом его за пределы обрабатываемой поверхности. При обработке частоту вращения и скорость возвратно-поступательного перемещения инструмента непрерывно изменяют., при этом при движении инструмента в сторону верпшны конуса частоту его вращения уменьщают, а скорость возвратно-поступательного перемещения увеличивают в соответствии с формулой (l). Для данного случая п 1, h - b I а 4 и а 100, V Показатель степени характеризует форму кривизны отверстия и для получения конического внутреннего отверстия, имеющего линейную зависимость п 1. При обработке цилиндрических отверстий отношение const при постоянной величине припуска на обработку по всей цилиндрической образующей внутреннего отверстия. Числоч двойных ходов инструмента составляет 25-30 в зависимости от величины припуска на обработку. Средняя скорость осевого перемещения притира составляет 3 м/мин, а ход инструмента раэен 50 мм, при этом время двойного хода притира равняется 2 с, а время его движения от точки д до точки 5 (фиг.1) составляет 0,16 с. Для получения конусности на глубине 8 мм время контакта инструмента с деталью в различных точках поверхности изменяется путем изменения частоты вращения и скорости осевого возвратно-поступательного перемещения притира таким образом, что при движении инструмента от точки fa к точке 5 (фиг.и частоту его вращения уменьшают с 600 об/мин до 120 об/ми а скорость осевого возвратно-поступательного движения увеличивают с 1 м/мин до 5 м/. мин. При этом для диаметра отверстия матрицы 4 мм конусность его получаю путем уменьшения частоты вращения инструмента притира с 600 об/мин до 120 об/мин при движении его от точки d к точке 5 с постоянной скоростью его осевого возвратно-поступательного -движения, равной 3 м/мин (фиг,2); путем увеличения с рости осевого возвратно-поступатель ного движения инструмента притира от 1 м/мин до 5м/мин при его движении от точки с к точке 5 с постоянной частотой вращения, равной 200 об/мин (фиг.З), а также путем уменьшения частоты вращения инструмента притира с 400 об/мин до 160 об/мин и одновременного увелич ния скорости его осевого возвратнопоступательного . движения от 2 м/ми до 4м/мин при движении инструмента точки с к точке б (фиг.4). Предлагаемый способ обработки от верстий имеет ряд преим5ществ по ср нению с существующими способами, та как позволяет получить большое разн образие нецилиндрических отверстий малой конусности с различной формой кривизны образующей поверхности за счет комбинации параметров 1астоты и скорости осевого возвратно-поступательного перемещения инструмента,кр ме того,позволяет получать коническ отверстие значительной глубины и ма лой конусности непосредственно на д водочной операции,что сокращает врем обработки и повышает ее точность, а следовательно, увеличивает производи тельность труда. Формула изобретения Способ обработки отверстий, при котором разрезной цилиндрический инструмент вращают и возвратно-постульно перемещают на всю его высоа пределы.обрабатываемой поверхи вдоль ее оси, от.личаюи с я тем, что, с целью обесния получения конической поверхи, частоту вращения и скорость ратМо-поступательного перемещеинструмента непрерывно изменяют, этом при движении инструмента орону вершины конуса частоту вращения уменьшают, а скорость ратно-поступательного перемещеувеличивают в следующей зависии: ,, ). - скорость осевого перемещения инструмента в данный момент времени; - частота вращения инструмента в данный момент времени;k - коэффициент, зависящий , от материала инструмента обрабатываемой детали, жесткости инструмента и диаметра обрабатьшаемого отверстия; время перемещения инструмента по конической поверхности от основания конуса до текущего положения;показатель степени,характеризующий форму кривизны отверстия; величина,характеризующая конусность отверстия или угловой коэффициент; h - глубина отверстия; d - величина заданного развала отверстия, равная разности максимального и минимального диаметров отверстия; - коэффициент, зависящий от диаметра отверстия. Источники информации, тые во внимание при экспертизе . Авторское свидетельство СССР 034, кл. В 24 В 5/06, 1970

it,сек т 150 200

HVH 300

tt,ceK (Ц1в

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 2005 |

|

RU2305620C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| Способ шлифования канала волоки | 1990 |

|

SU1801647A1 |

| РАСПРЕДЕЛИТЕЛЬ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТАНКА ДЛЯ ФИНИШНОЙ ОБРАБОТКИ КОНУСНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2069617C1 |

| Притир для обработки отверстий | 1977 |

|

SU632556A2 |

| НЕРАЗРЕЗНОЙ ПРИТИР|^1ШиТЕЯД | 1972 |

|

SU338354A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ (БЛОЧНОЙ) ОБРАБОТКИ | 1967 |

|

SU205642A1 |

| СПОСОБ ПЛАНЕТАРНОГО ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2189895C2 |

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

| Способ доводки отверстий | 1987 |

|

SU1509236A1 |

t34 Фи1.3 ii,CtK

5 t,Vw/r

Авторы

Даты

1981-08-23—Публикация

1980-01-08—Подача