1

Изобретение относится к погрузоч но-разгрузочным работам, в частности к захватным устройствам для изделий с фланцами.

Известно захватное устройство для изделий с фланцами, содержащее несущую раму с вертикальными стойкакда,в которых выполнены прорези, с закрепленными в них поворотными захватными органами и подпружиненные фиксаторы для захватных органов 111.

Однако известное устройство обладает рядом недостатков;

1.Высокая продолжительйость рабочего цикла из-за ручной подготовки захватов к застроповке, так как после освобождения груза, подпружиненные фиксаторы продолжают удерживать кулачки в вертикальном положении, и только после поворота вручную рычагов фиксаторов в горизонташьное положение кулачки поворачиваются и захватное устройство будет подготовлено к автоматической застроповке и отстроповке груза.

2.Применение указанного устройст ва для перегрузки изделий с наружным фланцем снижает его надежность из-за возможности повреждения выступающих ,

за вертикальные стойки удлиненных плеч фиксаторов.

Целью изобретения является повышение надежности.

Для этого каждый фиксатор включает ползун с выступом и прорезью, в верхней части которой шарнирно закреплен отсекатель, а в нижней - нажимной ролик, при этом каждый захватfOный орган установлен между отсекателем и роликом с возможностью взаимодействия с ними.

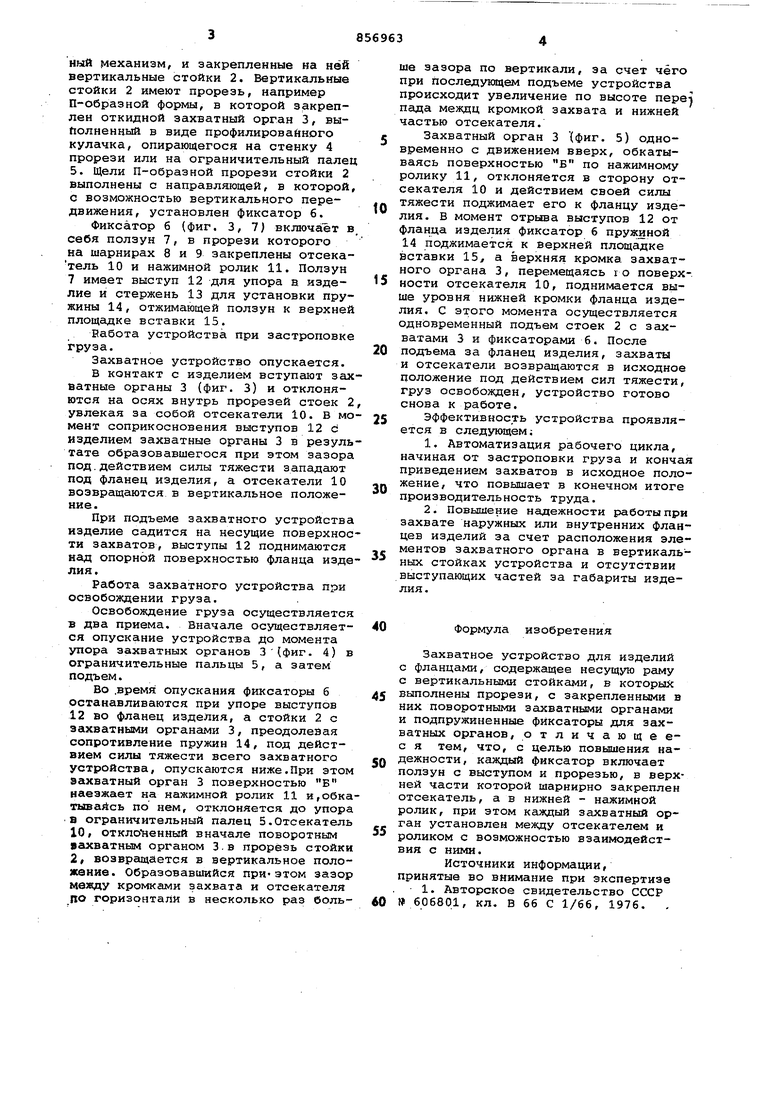

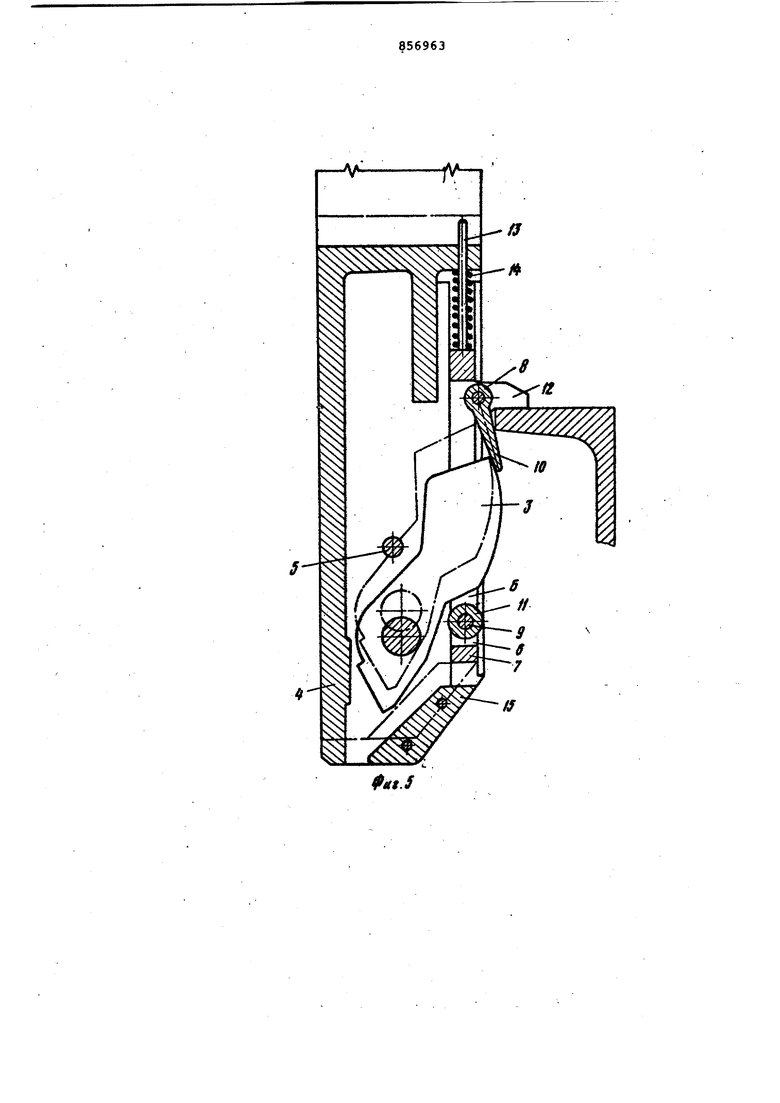

На фиг. 1 показано устройство для изделий с наружным фланцем, общий

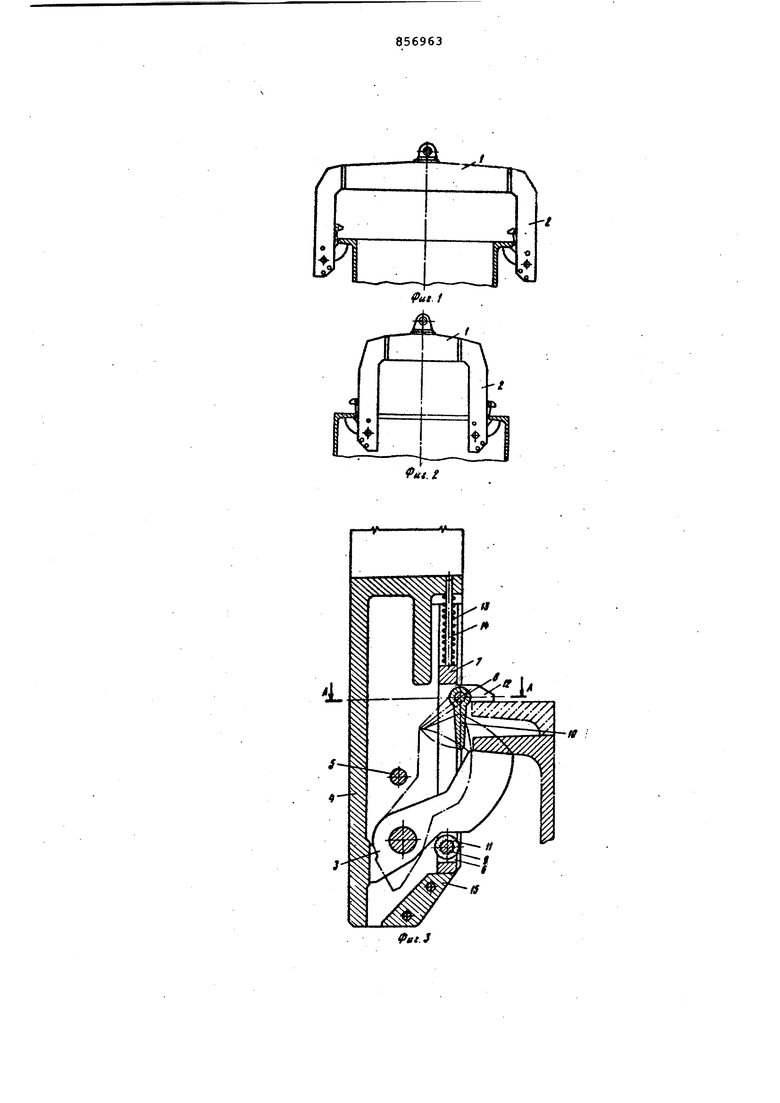

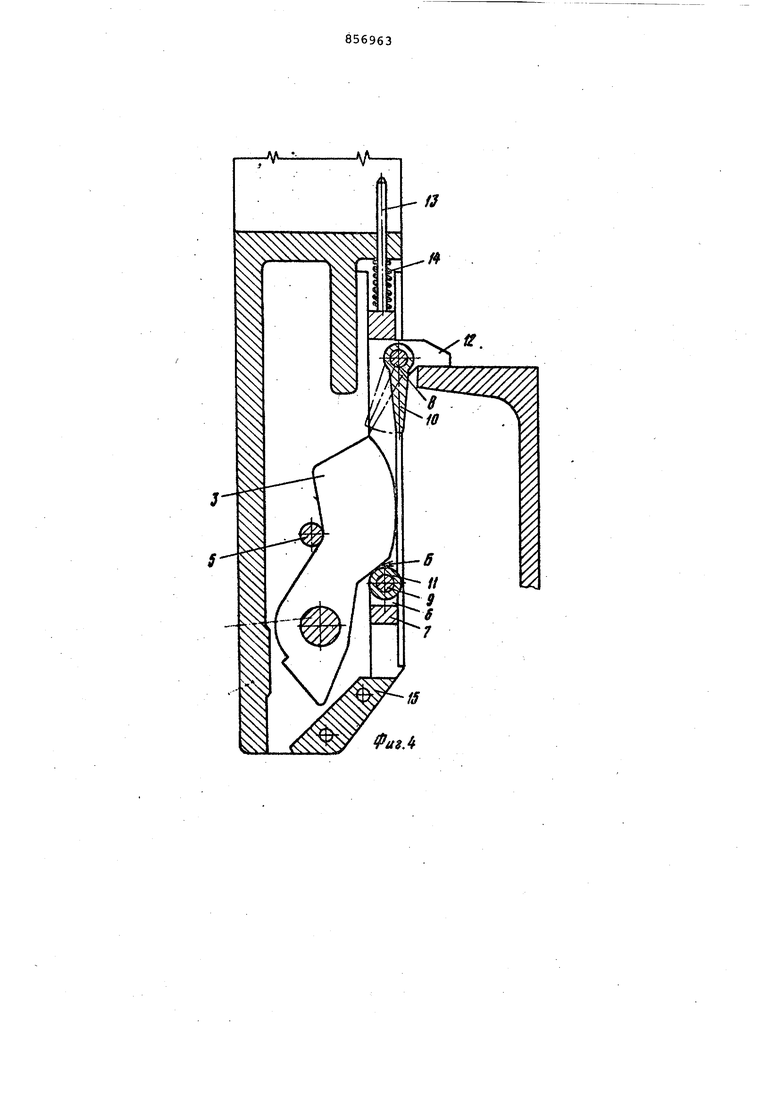

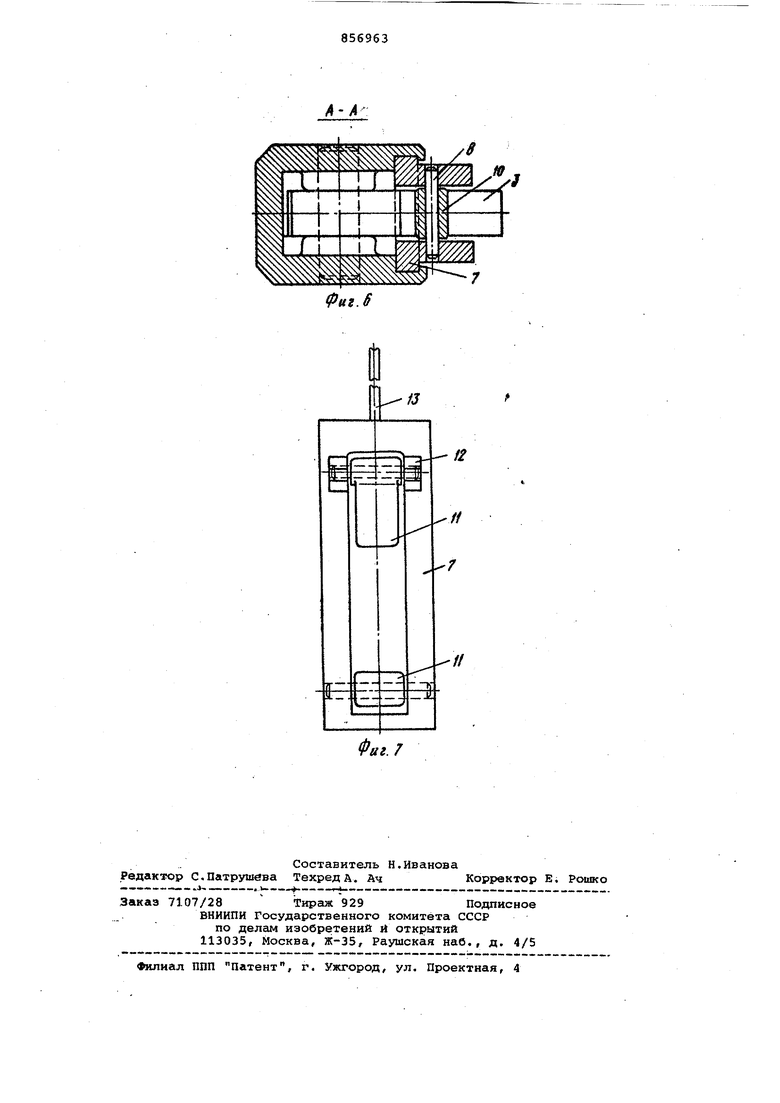

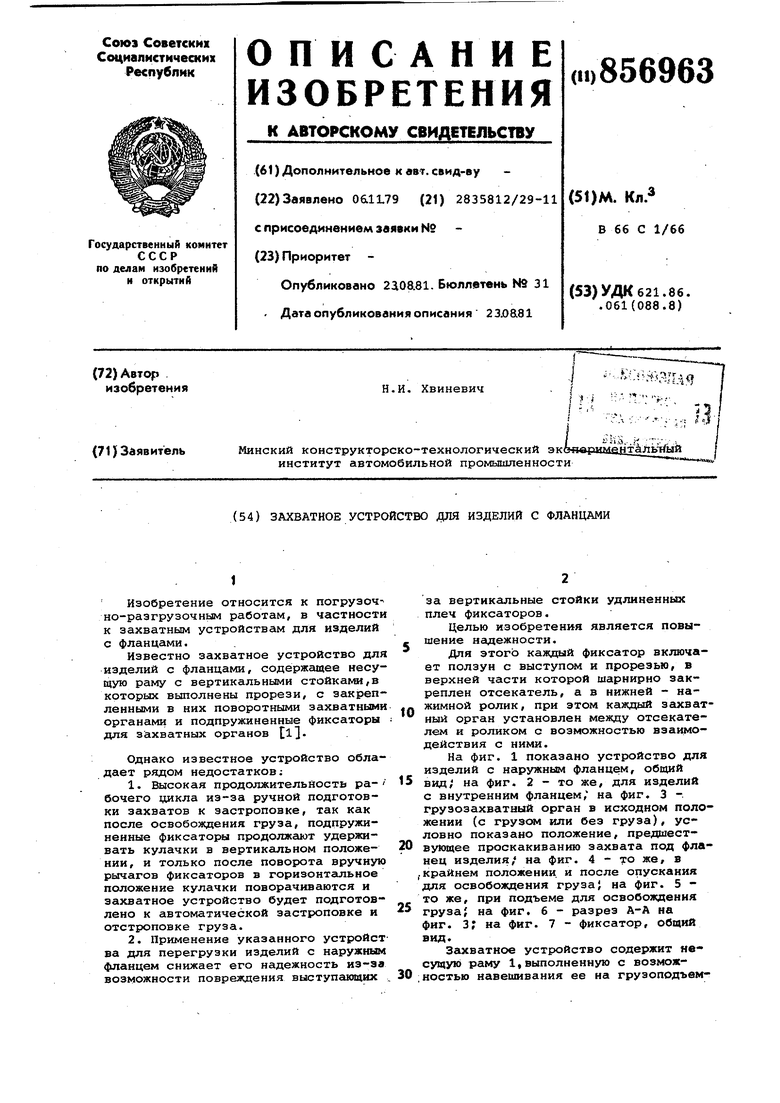

15 вид; на фиг. 2 - то же, для изделий с внутренним фланцем, на фиг. 3 -. грузозахватный орган в исходном положении (с грузом или без груза), условно показано положение, предшест20вующее проскакиванию захвата под фланец изделия/ на фиг. 4 - то же, в .крайнем положении, и после опускания для освобождения груза} на фиг. 5 то же, при подъеме для освобождения

25 груза; на фиг. 6 - разрез А-А на фиг. З; иа фиг. 7 - фиксатор, общий вид.

Згшватное устройство содержит несущую раму 1,выполненную с возмож30ностью навешивания ее на грузоподъемный механизм, и закрепленные на ней вертикальные стойки 2. Вертикальные стойки 2 имеют прорезь, например П-образной формы, в которой закреплен откидной захватный орган 3, выйолненньй в виде профилировайного кулачка, опирающегося на стенку 4 прорези или на ограничительный палец 5. Щели П-образной прорези стойки 2 выполнены с направляющей, в которой, с возможностью вертикального передвижения, установлен фиксатор 6.

Фиксатор б (фиг, 3, 7) включает в, себя ползун 7, в прорези которого на шарнирах 8 и 9 закреплены отсекатель 10 и нажимной ролик 11. Ползун 7 имеет выступ 12 для упора в изделие и стержень 13 для установки пружины 14, отжимающей ползун к верхней площадке вставки 15.

Вабота устройства при застроповке груза.

Захватное устройство опускается. В контакт с изделием вступают захватные органы 3 (фиг. 3) и отклоняются на осях внутрь прорезей стоек 2 увлекая за собой отсекатели 10. В момент соприкосновения выступов 12 с изделием захватные органы 3 в результате образовавшегося при этом зазора под.действием силы тяжести западают под фланец изделия, а отсекатели 10 возвращаются в вертикальное положение.

При подъеме захватного устройства изделие садится на несущие поверхности захватов, выступы 12 поднимаются над опорной поверхностью фланца изделия.

Работа захватного устройства при освобождении груза.

Освобождение груза осуществляется в два приема. Вначале осуществляется опускание устройства до момента упора захватных органов З(фиг. 4) в ограничительные пальцы 5, а затем подъем.

Во .время опускания фиксаторы б останавливаются при упоре выступов 12 во фланец изделия, а стойки 2 с захватными органами 3, преодолевая сопротивление пружин 14, под действием силы тяжести всего захватного устройства, опускаются ниже.При этом эахватный орган 3 поверхностью Б наезжает на нажимной ролик 11 и,обкатывайсь по нем, отклоняется до упора В ограничительный палец З.Отсекатель 10, отклоненный вначале поворотным вгисватным органом З.в прорезь стойки 2, возвращается в вертикальное положение. Образовавшийся при-этом зазор между кромками захвата и отсекателя ПО горизонтали в несколько раз больше зазора по вертикали, за счет чего при последующем подъеме устройства происходит увеличение по высоте переп пада междц кромкой захвата и нижней частью отсекателя.

г Захватный орган 3 {фиг. 5) одновременно с движением вверх, обкатываясь поверхностью Б по нажимному ролику 11, отклоняется в сторону отсекателя 10 и действием своей силы тяжести поджимает его к фланцу издеЛИЯ. в момент отрыва выступов 12 от фланца изделия фиксатор б пружиной 14 поджимается: к верхней площадке вставки 15, а верхняя кромка, захватного органа 3, перемещаясь го поверхности отсекателя 10, поднимается выше уровня нижней кромки фланца изделия. С этого момента осуществляется одновременный подъем стоек 2 с захватами 3 и фиксаторами б. После 0 подъема за фланец изделия, захваты и отсекатели возвращаются в исходное положение под действием сил тяжести, груз освобожден, устройство готово снова к работе.

5 Эффективность устройства проявляется в следующем;

1.Автоматизация рабочего цикла, начиная от застроповки груза и кончая приведением захватов в исходное поло.. жение, что повышает в конечном итоге производительность труда.

2.Повышение надежности работы при захвате наружных или внутренних фланцев изделий за счет расположения элементов захватного органа в вертикальных стойках устройства и отсутствии выступающих частей за габариты изделия.

Формула изобретения

Захватное устройство для изделий с фланцами, содержащее несущую раму с вертикальными стойками, в которых

выполнены прорези, с закрепленными в них поворотными захватными органами и подпружиненные фиксаторы для захватных органов, отличающеес я тем, что, с целью повышения надежности, каждый фиксатор включает ползун с выступом и прорезью, в верхней части которой шарнирно закреплен отсекатель, а в нижней - нажимной ролик, при этом каждый захватный орган установлен между отсекателем и

роликом с возможностью взаимодействия с ними.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№606801, кл. В бб С 1/бб, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для изделий с фланцами | 1985 |

|

SU1260328A1 |

| Грузозахватное устройство | 1989 |

|

SU1728115A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1973 |

|

SU388997A1 |

| Грузозахватное устройство | 1984 |

|

SU1221175A2 |

| Захватное устройство для грузов на поддонах | 1980 |

|

SU910524A1 |

| АВТОЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ МЕЛКОШТУЧНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337052C1 |

| Грузозахватное устройство | 1978 |

|

SU906899A1 |

| Устройство для отделения верхней заготовки от стопы и подачи ее в ориентированном положении | 1987 |

|

SU1454550A1 |

| Захват-раскладчик для штучных грузов | 1977 |

|

SU789369A1 |

| Захватное устройство для длинномерных изделий | 1988 |

|

SU1731718A1 |

//

I-V

fV-i

xf

r/

-//

// -/

Фаг. 7

Авторы

Даты

1981-08-23—Публикация

1979-11-06—Подача