(54) КОНТЕЙНЕР ДЛЯ ТЕРМОДИФФУЗИОННОГО Устройство относится к машиностроению, а именно к химико-термической обработке, и может быть использовано для пог лучения качественных силицированных покрытий на внутренних поверхностях полых деталей неорганических размеров, например заготовки подшипников скольжения. Известен контейнер для термодиффузионного насыщения, включающий корпус с расположенной внутри реакционной смесью, фильтр и крышку с прикрепленной к ней подвеской 1 . В результате нагрева в среде реакционной порошкообразной смеси происходит интенсивное генерирование парогазовой фазы. С увеличением избыточного давления в пространстве контейнера происходит свободное истечение газов из-под крышки в атмосферу печи. При таком истечении активной парогазовой среды, не вступившей в реакцию с поверхностью детали, имеет место низкий КПД процесса. Слой покрытия поверхности диффузионным слоем неравномерный, а при отработке крупных деталей со стороны крыщки отсутствует вообще. НАСЫЩЕНИЯ Наиболее близким техническим решением к предлагаемому является контейнер для термодиффузионного насыщения, содержащий корпус с крышкой и с прижимным приспособлением и перфорированный магазин, расположенный в корпусе 2. В этом контейнере обработка деталей осуществляется при непосредственном контакте порошковой смеси и насыщаемой поверхности. Процесс обработки ведется при нагреве 1100°С в течение 6 ч, в результате чего происходит спекание порошка с обрабатываемой поверхностью. Как следствие этого, поверхность детали имеет грубую шероховатость и требует дополнительной очист ки, механической обработки. Цель изобретения - интенсификация процесса насыщения и повышение качества обработки внутренних поверхностей. Поставленная цель достигается тем, что в контейнере, содержащем корпус с крышкой и прижим.ным приспособлением и расположенный в корпусе перфорированный магазин, где корпус выполнен в виде усеченного конуса с отверстием в вершине, а контейнер снабжен коаксиально установленнЫм в перфорированном магазине, проходящем через днище корпуса газоотводящей трубкой, при этом крышка расположена с зазором относително корпуса для крепления обрабатываемой детали между ними.

Кроме того, корпус выполнен в виде усеченного конуса с углом наклона 60-70°.

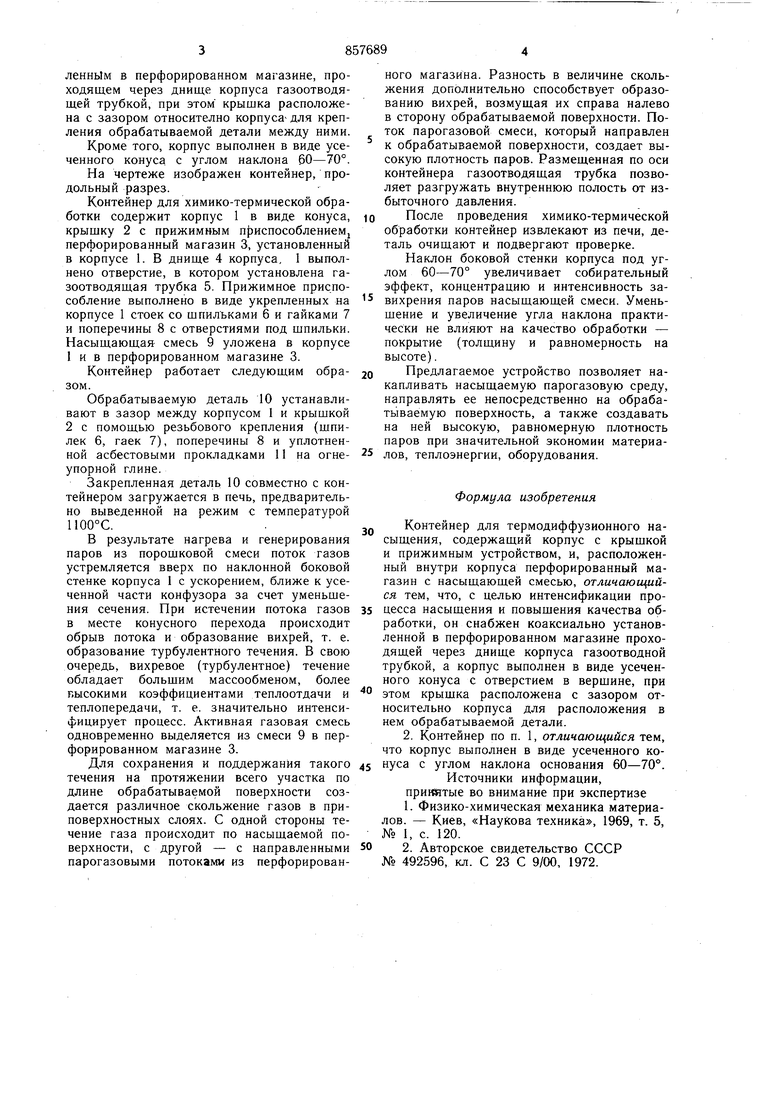

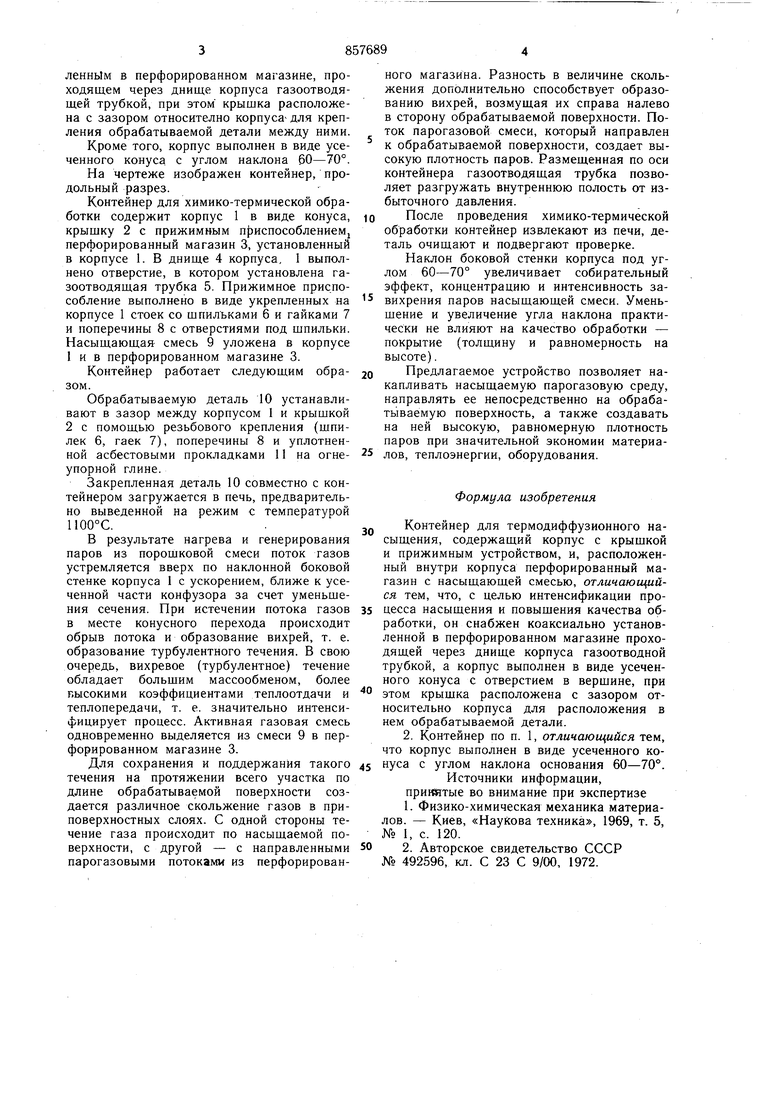

На чертеже изображен контейнер, продольный разрез.

Контейнер для химико-термической обработки содержит корпус 1 в виде конуса, крыщку 2 с прижимным приспособлением5 перфорированный магазин 3, установленный в корпусе 1. В днище 4 корпуса, 1 выполнено отверстие, в котором установлена газоотводящая трубка 5. Прижимное приспособление выполнено в виде укрепленных на корпусе 1 стоек со щпильками 6 и гайками 7 и поперечины 8 с отверстиями под щпильки. Насыщающая смесь 9 уложена в корпусе

1и в перфорированном магазине 3.

Контейнер работает следующим образом.

Обрабатываемую деталь 10 устанавливают в зазор между корпусом 1 и крыщкой

2с помощью резьбового крепления (щпилек 6, гаек 7), поперечины 8 и уплотненной асбестовыми прокладками 11 на огнеупорной глине.

Закрепленная деталь 10 совместно с контейнером загружается в печь, предварительно выведенной на режим с температурой 1100°С.

В результате нагрева и генерирования паров из порощковой смеси поток газов устремляется вверх по наклонной боковой стенке корпуса 1 с ускорением, ближе к усеченной части конфузора за счет уменьшения сечения. При истечении потока газов в месте конусного перехода происходит обрыв потока и образование вихрей, т. е. образование турбулентного течения. В свою очередь, вихревое (турбулентное) течение обладает больщим массообменом, более г.ысокими коэффициентами теплоотдачи и теплопередачи, т. е. значительно интенсифицирует процесс. Активная газовая смесь одновременно выделяется из смеси 9 в перфорированном магазине 3.

Для сохранения и поддержания такого течения на протяжении всего участка по длине обрабатываемой поверхности создается различное скольжение газов в приповерхностных слоях. С одной стороны течение газа происходит по насыщаемой поверхности, с другой - с направленными парогазовыми потоками из перфорированного магазина. Разность в величине скольжения дополнительно способствует образованию вихрей, возмущая их справа налево в сторону обрабатываемой поверхности. Поток парогазовой смеси, который направлен к обрабатываемой поверхности, создает высокую плотность паров. Размещенная по оси контейнера газоотводящая трубка позволяет разгружать внутреннюю полость от избыточного давления.

После проведения химико-термической обработки контейнер извлекают из печи, деталь очищают и подвергают проверке.

Наклон боковой стенки корпуса под углом 60-70° увеличивает собирательный эффект, концентрацию и интенсивность завихрения паров насыщающей смеси. Уменьщение и увеличение угла наклона практически не влияют на качество обработки - покрытие (толщину и равномерность на высоте).

Предлагаемое устройство позволяет накапливать насыщаемую парогазовую среду, направлять ее непосредственно на обрабатываемую поверхность, а также создавать на ней высокую, равномерную плотность паров при значительной экономии материалов, теплоэнергии, оборудования.

Формула изобретения

р Контейнер для термодиффузионного насыщения, содержащий корпус с крыщкой и прижимным устройством, и, расположенный внутри корпуса перфорированный магазин с насыщающей смесью, отличающийся тем, что, с целью интенсификации процесса насыщения и повыщения качества обработки, он снабжен коаксиально установленной в перфорированном магазине проходящей через днище корпуса газоотводной трубкой, а корпус выполнен в виде усеченного конуса с отверстием в верщине, при этом крыщка расположена с зазором относительно корпуса для расположения в нем обрабатываемой детали.

2. Контейнер по п. 1, отличающийся тем, что корпус выполнен в виде усеченного ко5 нуса с углом наклона основания 60-70°.

Источники информации, принятые во внимание при экспертизе 1. Физико-химическая механика материалов. - Киев, «Наукова техника, 1969, т. 5, № 1, с. 120.

0 2. Авторское свидетельство СССР № 492596, кл. С 23 С 9/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток | 2023 |

|

RU2794655C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2031186C1 |

| Печь для термообработки | 1977 |

|

SU870880A1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2002 |

|

RU2221897C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117717C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 2008 |

|

RU2383656C1 |

| Контейнер для химико-термической обработки | 1987 |

|

SU1527466A1 |

| Устройство для термодиффузионного легирования | 1990 |

|

SU1724726A1 |

Авторы

Даты

1981-08-23—Публикация

1979-02-09—Подача