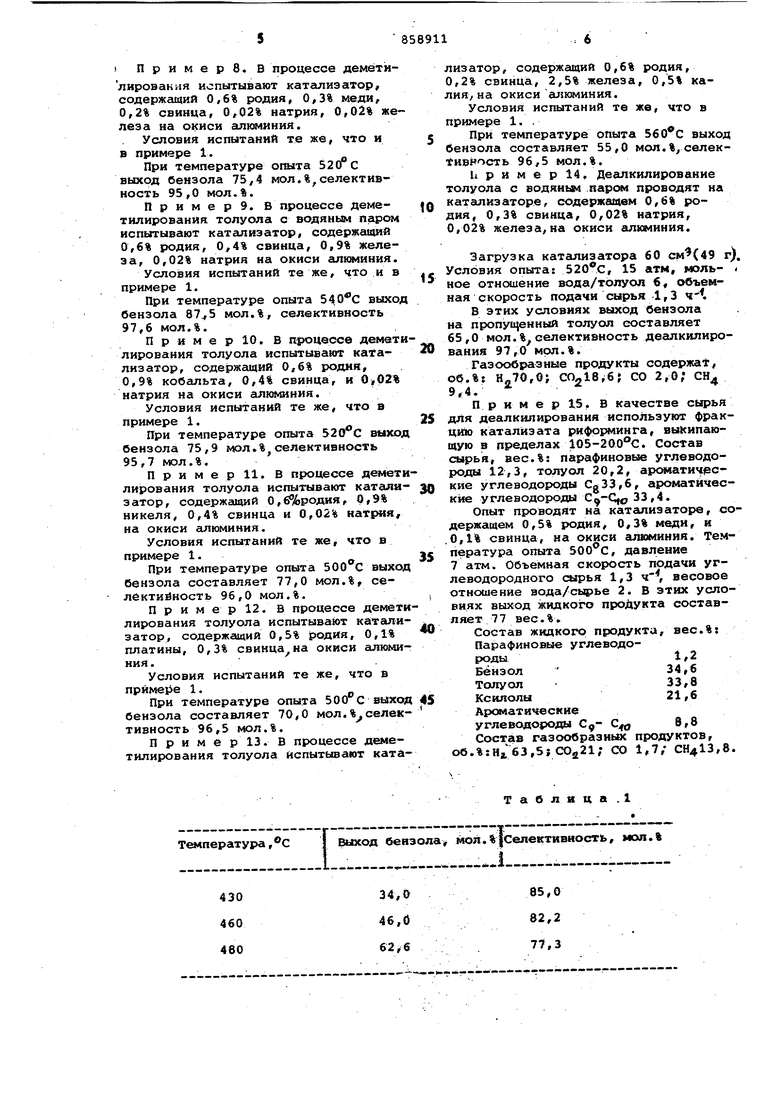

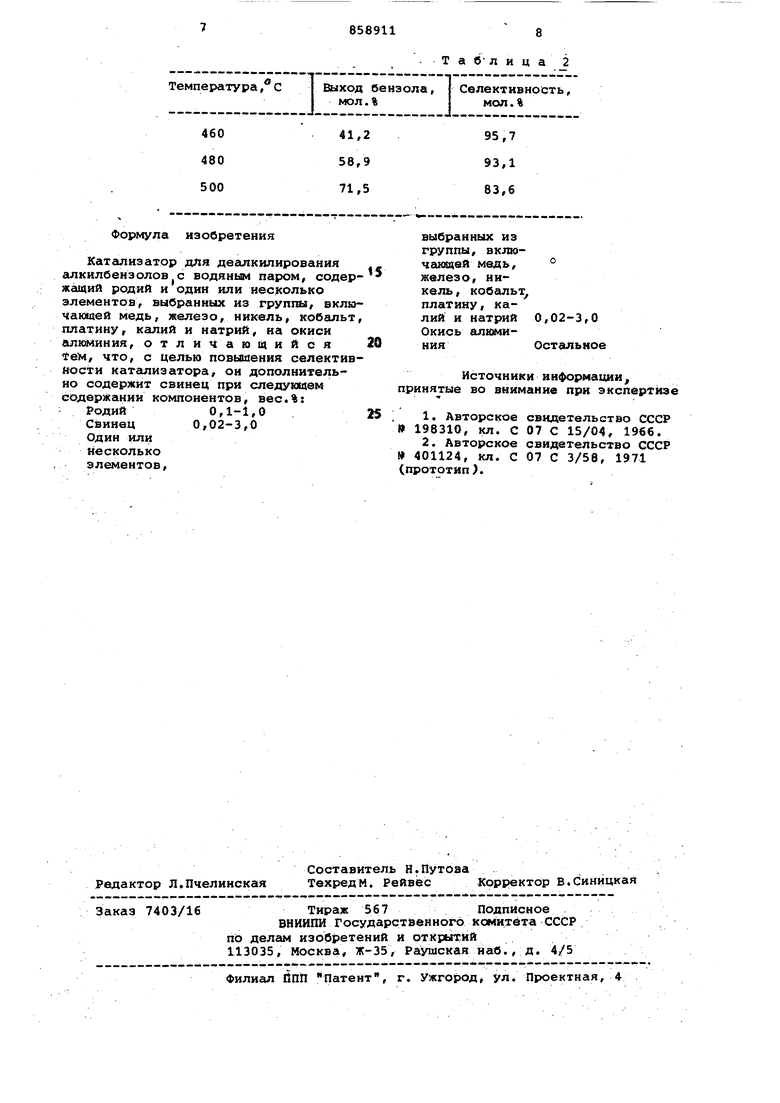

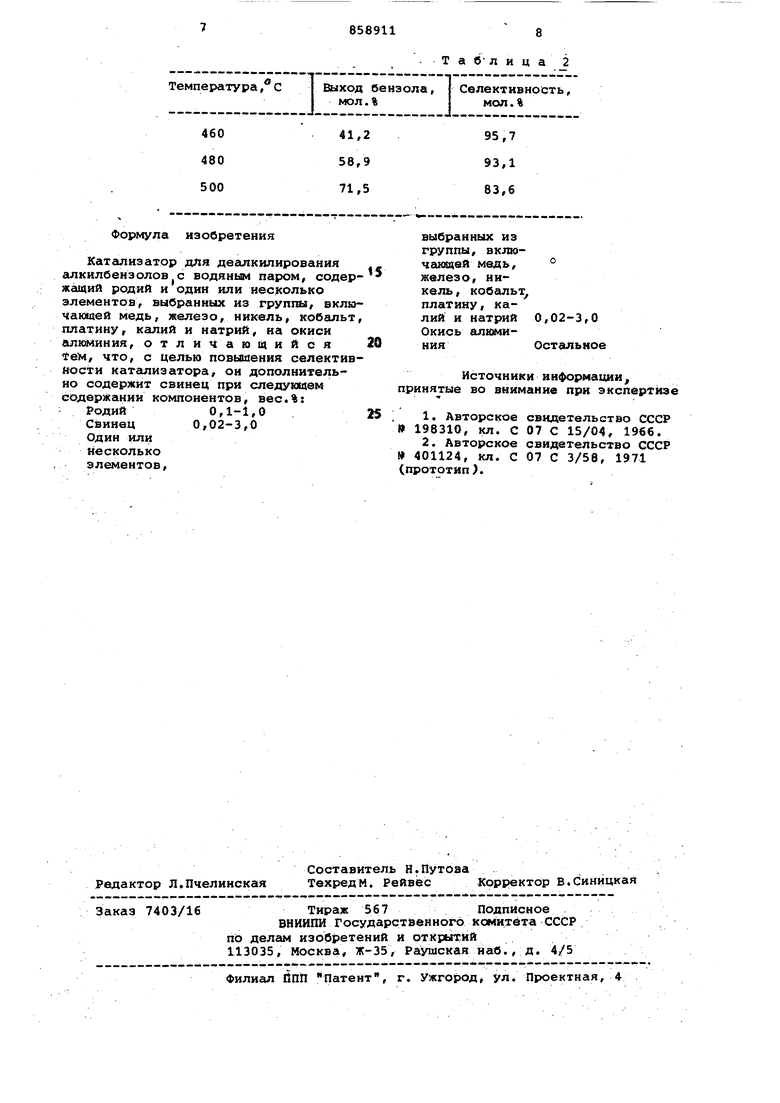

Изобретение относится к производству катализаторов для деалкилирования алкклбензолов. Известен катализатор для деалкили рования алкилбеизолов с водяным паром, содержащий металл платиновой группа, предпочтительно родий, нанесенный в количестве 0,1-1,0% на окис алюминия 11 1Родий на окиси алюминия катализи рует не только целевую реакцию деалкилирования алкилбензолов с водяньм паром, но и побочную реакцию расщепления бензольного кольца, что снижае селективность процесса. Наиболее близок к предлагаемому катализатор для деалкилирования алкнлбензолов с вОдяньм паром, содержа щий родий с добавкой одного или нескольких элементов, выбранных из rtJyn пы, включающей медь, железо, никель кобальт, платину, калий и натрий, на окиси гшюминия 2 }. На известном катализаторе может быть достигнута достаточно высокая избирательность деалкилирования 9395 мол.% от теоретически возможной. Однако этот уровень селективности достигается при относительно умеренном выходе целевого продукта (бензо а) на пропу1цанный толуол, не преыиаквдем 55-60 мОя.%. Цель изобретения - повыи.зние елективности катализатора. Указанная цель достигается тем, то катализатор, содержащий родий один или несколько элементов, выбанных из группы, включакадей медь, елезо, никель, кобальт, платину, калий и натрий, на окиси алюминия, ополнительно содержит свинец при следукхяем соотиошении компонентов, вес.%: Родий 0,1-1,0 Свинец 0,02-3,0 Один или . несколько элементов выбраижлк из группы, включающей медь, железо никель, ко&гшьт, плат ику, калий и натрий 0,02-3,0 Окись алюминия Остальное Дополнительное введение в состав катгшизатора свинца позволяет повысить селективность-катализатора до 95-97 мол.% при выходе бензола 65- 87,5 мол.%. Введение 0,02% и меньших количеств свинца малоэффективно, при введении 3% свинца и вьше резко сни жается активность катализатора. Свинец в оптимальных концентраци ях приводит к сильному повышению избирательности катализатора даже в тех случаях, когда катализатор содержит лишь незначительные количества известных добавок. Свинец вводят в катализатор пропиткой гранул окиси алюминия раствором, содер жащим растворимые соединения свинца, например ацетат сви«ца, нитрат свинца (JI). Свинец может быть введен в катализатор при одиократной пропитке совместно с соединением родия и других добавок либо раздель но, до или после введения этих веществ. В качестве носителя использу окись алюминия в виде шариков, колбасок, таблеток, имеющих развитую поверхность (30-300 ). Катализатор сушат, затем прокали вают в токе воздуха при ЗОО-бОО С. Перед использованием его восстанавл вают в токе водорода при 400-600 С. Катализаторы с добавкой свинца рекомендуется использовать при 440ббО С, атмосферном или повышенном давлении. В качестве сырья для деал килирования рекомендуется использовать не только чистые алкилбензолы (.толуол, ароматические углеводороды (Cg- Cq), но и ароматизированные бен ЗИНЫ рифОЕ 1Инга и пиролиза, содержащие свыше 50% ароматических углеводородов. Пример. Катализатор, соде жащий 0,6 вес.% родия, 0,02% железа на окиси алюминия, готовят следующим образом. 0,145 г ,) И 2,4 г ледяной уксусной кислоты растворяют в 40 мл раствора 3Hj,0 , содер жащего 15 г/л Rh, объем раствора доводят ВОДОЙ до 120 мл. К полученно раствору добавляют 100 г пр каленной при 550С в течение 2 ч ша риковой Окиси алюминия и упаривают избыток воды при непрерывном переме шивании. Температура упаривания 50 Катализатор сушат при 130 С 3ч, прокаливают в токе воздуха, постепенно повьшая температуру до 500°С. Прокаливание продолжают при в течение 2 ч, затем катализатор охлаждают. Катализатор далее нагрев ют Ё токе водорода, подаваемого с о емйой скоростью 1500 500 С обработку водородом продолжают при ЭТОЙ температуре 2 ч. Катализатор испытывают в процессе демеТилирования толуола с водяным паром при следующих условиях: скорость подачи толуола 2 г/л катализатора Ч, мольное отношение вода/толуол 6, давление, атмосферное. Результаты опытов приведены в табл. 1. Газообразные продукты процесса (аналогичио и в примерах 2-13 содержат об.%: N 68-72; СО- 18-24,t, СО 2-6; СН 3-4. П р и м е р2. Катализатор, содержащий вес.% родий 0,6, железо 0,02, свинец 0,2, на окиси алюминия готовят следующим образом. 0,145 г Ре(МОз)-9Н20, 0,32 г РЬ(СН5СОО)2 2,4 г ледяной уксусной кислоты растворяют в 40 мл раствора, содержаиегс 15 г/л Rh, объем раствора доводят водой до 120 мл. Остальные операции проводят ангшогично примеру 1. Катализатор испытывают в условиях, приведенных в примере 1. При температуре опыта выход бензола составляет 69,5 мол.% селективность 88 мол.%. Примерз. В процессе деметилирования толуола с водяным паром испытывают катализатор, содержащий 0,6% родия, 0,5% свинца, 0,02% железа на окиси алкя 1иния. Условия испытания те же, что в примере 1. При 500°С выход бензола составляет 67,7 мол.% при селективности 95,7 мол.%. Пример4. В процессе деметилирования толуола с водяным паром испытывают катгшизатор, содержащий 0,6% родия, 1,0% свинца, 0,02% железа на окиси сшюминия. Условия испытания те же, что в примере 1. При 5 5 О С выход бензола составляет 66,8 мол.% при селективности 96,О мол.%. Пример 5. В процессе двметилирования толуола с водяным паром испытывают Катализатор, содержсоций 0,6% родия, 3% свинца, 0,02% железа, на окиси алюминия. Условия испытания те же, что в примере 1. При выход бензола 50 мол.% селективность 96,2 мол.%. Примерб. В процессе деметилирования толуола с водяным паром испытывают катализатор, содержащий 0,6% родия, 0,02% свинца и 0,02% железа, на окиси алкминия. Условия испытания те же, что в примере 1. . При выход бензола 64,0 мол.% селективность 79,0 мол.%. Приме р 7. Для сравнения испытывают катализатор, содержгиаий 0,6% родия, 0,3% меди, 0,02 % железа и 0,02% натрия на окксн алкминия. Условия испытаний те же, что в примере 1. Результаты опыта даны в табл.2.

I Примере. В процессе деметйлировакия испытывают катализатор, содержсцций 0,6% родия, 0,3% меди, 0,2% свинца, 0,02% натрия, 0,02% железа на окиси алкялиния.

Условия испытаний те же, что и в примере 1.

При температуре 520 С выход бензола 75,4 мол.%,селективность 95,0 мол.%.

Пример9. В процессе деметилирования толуола с водяным паром испытывают катализатор, содержащий 0,6% родия, 0,4% свинца, 0,9% железа, 0,02% натрия на окиси алюминия.

Условия испытаний те же, что и в примере 1.

При температуре опыта выход бензола мол.%, селективность

97.6мол.%.

Примерю. В процессе деметилирования толуола испьотывают катализатор, соде|ржси4ий 0,6% родия, 0,9% кобальта, 0,4% свинца, и 0,02% натрия на окиси алюминия.

Условия испытаний те же, что в примере 1.

При температуре опыта выход бензола 75,9 мол.%,селективность

95.7мол.%.

Пример 11. В процессе деметклирования толуола испытывают катализатор, содержащий 0,Й%родия, 0,9% никеля, 0,4% свинца и 0,02% натрия, на окиси алюминия.

Условия испытаний те же, что в примере 1.

При температуре опыта выход бензола составляет 77,0 мол.%, селектийность 96,0 мол.%.

П р и м е р 12. В процессе деметилирования толуола испытывают катализатор, содержащий 0,5% родия, 0,1% платины, 0,3% свинца на окиси алюминия.

Условия испытаний те же, что в прйме е 1.

При температуре опыта 500 С выход бензола составляет 70,0 мол.% селективность 96,5 мол.%.

П р и м е р 13. В процессе деметилирования толуола испытывают катаТемпература,с I Выход бензола

лизатор, содержащий 0,6% родия, 0,2% свинца, 2,5% железа, 0,5% калия/ на окиси алюминия.

Условия испытаний те же, что в примере 1. .

При температуре опыта выход бензола составляет 55,0 мол.%, селективность 96,5 мол.%.

h р и м е р 14. Деалкилирование толуола с водяньм паром проводят на катализаторе, содержащем 0,6% ро0дия, 0,3% свинца, 0,02% натрия, 0,02% железа,на окиси алюминия.

Загрузка катализатора 60 см (49 г). Условия опыта: , 15 атм, моль- 5ное отношение вода/толуол 6, объемная скорость подачи сырья 1,3 ч1 В этих условиях выход бензола на пропу|ценный толуол составляет 65,0 мол.% селективность деалкилиро0вания 97,0 мрл.%.

Газообразные продукты содержа, об.%: Н.,70,0; СО«18 6} СО 2,0; СН 9,4.

Пример 15. В качестве сырья

5 для деалк11лирования используют фракцию каталйзата риформинга, выкипающую в пределах 105-200°С. Состав сьфья, вес.%: парафиновые углеводороды 12,3, толуол 20,2, ароматические углеводороды Cg33,6, ароматйЧес0Kite углеводороды 33 ,4.

Опыт проводят на катализаторе, содержащем 0,5% родия, 0,3% меди, и .0,1% свинца, на окиси алюминия. Температура опыта , давление

5 7 атм. Объемная скорость подачи углеводородного олрья 1,3 ч, весовое отношение вода/сырье 2. В этих условиях выход жидкого продукта составляет 77 вес.%.

0

Состав жидкого продукта, вес.%: Парафиновые углеводороды1,2 Бензол 34,6 Толуол 33,8 Ксилолы 21,6

5 Арсилатические

углеводорода С С 8,8 Состав газообразных продуктов, o6.%:Hi63,5j COail; СО 1,7,- CH4l3,8. Таблица. . - моя. % {селективность, мол.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для деалкилирования алкилбензолов с водяным паром | 1978 |

|

SU877836A1 |

| Способ получения ароматических углеводородов | 1971 |

|

SU409501A1 |

| Способ получения ароматических углеводородов | 1971 |

|

SU401124A1 |

| Катализатор для водного деалкилирования толуола | 1978 |

|

SU982530A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ЕГО ГОМОЛОГОВ | 1969 |

|

SU236469A1 |

| Катализатор для деалкилирования алкилароматических углеводородов с водяным паром | 1979 |

|

SU950426A1 |

| Катализатор для ароматизации нефтяных фракций | 1977 |

|

SU971465A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1973 |

|

SU386564A1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПАРОВОЙ КОНВЕРСИЕЙ БЕНЗИНОВЫХ ФРАКЦИЙ | 2001 |

|

RU2193920C2 |

430 460 480

85,0 82,2 77,3

Выход бензола, |

Температура , С j Выход бензола, (Селективность, мол.%I

Формула изобретениявыбранных из

Катгшизатор для деалкилированиячаоощвй медь, ° алкилбензолов с водяным паром, содер- железо, нижащий родий и один или несколькокель, кобальт элементов, выбранных из грушш, вклю-платину, качающей медь, железо, никель, кобальт,лий и натрий 0,02-3,0 платину, калий и натрий, на окисиОкись алюмиалквлиния, о тли дающийся 20ния Остальное , что, с целью повышения селективности катализатора, он дополнитель-Источники информации, но содержит свинец при следующемпринятые во внимание при экспертизе содержании компонентов, вес.%:

Родий 0,1-1,0 25; 1. Авторское свидетельство СССР

Свинец 0,02-3,0О 198310, кл. С 07 С 15/04, 1966.

один или2, Авторское свидетельство СССР

«есколькоО 401124, кл. С 07 С 3/58, 1971

элементов,(прототип).

8589118

Та б-лица 2

мол.%

группы, вклю

Авторы

Даты

1981-08-30—Публикация

1976-12-14—Подача